东实沿浦(十堰)科技有限公司442000 东风越野车有限公司 442000

摘要:为了尽快开发乘用车后螺旋弹簧,在对现有资源整合的情况下,紧跟技术中心调试项目组,根据需求更新设计数模、计算工作负荷、弹簧刚度、最大工作应力、疲劳寿命、包络边界,调试出合适参数的弹簧。经过4轮的参数调整舒适性验证,2.3万千米路试后锁定参数,确定量产。

关键词:乘用车 后螺旋弹簧 工作负荷 弹簧刚度 最大工作应力 疲劳寿命 包络边界

前言

提供给某乘用车公司的后螺旋弹簧,在设计构思书发布技术参数和技术要求后第一时间设计数模,计算弹簧的最大工作应力、疲劳寿命、包络边界。按照标准购买材料试制样件、制造出符合尺寸以及性能要求的弹簧。随着整车自重的不断优化,弹簧参数一直在调整,最终经过4轮的设计优化、产品试制达到量产状态。

试制阶段整理标准,确保采购的材料符合技术要求。与此同时对制造工艺方面的参数进行多次研究试验,确保工艺参数达到技术要求。

一、设计构思书参数要求如下:

1)总圈数6.4圈±15°;

2)有限圈数4.9圈;

3)线径11.70±0.08mm;

4)弹簧中径105.8±1.5mm;

5)刚度32±1.28N/mm;

6)自由高度316.5±6mm;

7)安装高度196mm对应负荷3853±100N;

8)下端圈内径66.3(0,+3)mm,270°导程1mm,360°导程23±2mm,与橡胶垫贴合度≥225°;

9)上端圈内径63.3(0,+3)mm,270°导程1mm,360°导程23±2mm,与橡胶垫贴合度≥225°。

主要技术要求如下:

10)材料TDSiCr,GB/T 18983-2017;

11)抗拉强度1950-2050MPa,断面收缩率(%)≥35;

12)原材料硬度满足维氏硬度575-615HV;

13)晶粒度≥8级;

14)零件表面不允许全脱碳,部分脱碳层深度不大于50um;

15)喷丸处理按照EQC-1121要求检测,表面覆盖率≥96%,喷丸强度>0.40mmA;

16)残余压应力按照GB/T 39520-2020 《弹簧残余应力的X射线衍射测试方法》中表层1-5μm残余压应力绝对值≥500MPa,表层100-120μm残余压应力绝对值≥900MPa,表层200-230μm残余压应力绝对值≥150MPa,三项指标都必须达到;

17)100%磁力探伤,不允许有裂纹和蚀点;

18)耐石击性能按照EQCT-613-2007《油漆涂层抗石击性测定 》中剥落等级≤2级,最大露底点尺寸≤1.5mm。

19)表面喷塑,厚度≥80μm。满足盐雾试验500h要求,评判标准见Q/EQCL-46-2016《金属机械零件上油漆涂层》。

20)在自由状态时,弹簧直线段外圆直线度公差≤5mm;

21)预压缩弹簧至85mm三次后不再有残余变形,高度损失≤1.5mm;

22)台架疲劳试验:由放松高度280.32mm到压缩高度128.55mm,频率1-3Hz,循环20万次无损坏,弹簧有效圈簧丝之间不得接触,无噪音;

23)零件应满足禁限用物质要求GB 30512《道路车辆禁用物质要求》中的相关要求;

接到任务后我司立即成立项目组,分工明确专人负责对接客户技术组、采购组、质量组、生产物流组。

我司商务组对接客户采购组,负责价格谈判及交付周期确认。

我司技术组负责对接技术中心的设计工程师和调试工程师。根据设计构思书要求绘制三维数模,计算最大工作应力,包络边界,疲劳寿命,及时沟通,优化设计。出具试制工艺卡,指导生产进行样件试制。对接客户生产物流组,设计制作专用运输料架。

我司采购组负责材料和表面处理处理供应商的选择。

我司质量组负责原材料的各种试验(包括委外试验的跟踪落实),试制尺寸的检测和记录,产品的最终试验并提交试验报告。

第一步,技术部绘制数模并进行初步分析。

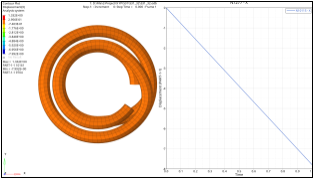

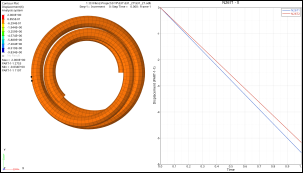

评价指标:后螺旋弹簧压缩至高度128.55mm时的最大切应力满足≤1200MPa,由280.32mm压缩至128.55mm疲劳寿命满足≥20万次,包络边界半径≤30mm。有限元模型以六面体为主。见图1。

工况:下端一端圈固定,上端圈顶端中心耦合顶端一圈,并施加竖直向下载荷6190N。

图1 图2 图3 图4

材料力学性能表:

材料 | 弹性模量(GPa) | 泊松比 | 密度 (Kg/mm³) | 抗拉强度 (MPa) | 屈服强度 (MPa) | 许用切应力(MPa) | 端面收缩率( %) |

TDCrSi-C | 206 | 0.3 |

| 1950 | 1755 | 1200 | 35 |

六面体网格,节点数9277,单元数量3931,最大切应力1392MPa,见图3。

采用计算公式计算最大切应力,![]() ,其中

,其中![]() =

=![]() = 9.04,

= 9.04,

![]() =1.093+0.068=1.161,

=1.093+0.068=1.161,

最大负荷F= (322-128.55)×32 =6190N,d=11.70,D = 105.8

![]() =

= ![]() 。

。

可以看出有限元计算数值比计算公式偏大182.6MPa,参考时应减去得出结论更贴近实际。按照计算公式算出的最大工作切应力1209.4MPa大于许用切应力1200MPa,不满足要求。

280.32-128.55mm之间压缩循环寿命为0.1263万次,低于要求的20万次,见图4。

图5 图6

如图5、图6所示,xy平面内最左侧点X方向位移-7.79mm。

图7 图8

如图7、图8所示,xy平面内最下侧点Y方向位移-21.01mm。

弹簧中心布置,计算最大点偏移半径为22.4mm,包络边界容许半径30mm,不会发生干涉,第一版设计构思书最大工作应力超过1200MPa,疲劳寿命低于20万次,需要重新调整参数。参数设定后进行初步样件试制。

首先根据客户对材料的要求,选择合适的原材料供应商,试验原材料。我司质量组在客户现场验收材料的线径、硬度、晶粒度、抗拉强度、端面收缩率。取样一部分带回公司检测金相组织、表面脱碳层、非金属夹杂物。取样另一部分送研究所检测化学成分、禁限用物质含量。待全部检测项目均达标后开始进行弹簧外形尺寸试制。

根据设计构思书给定的参数卷绕成型,验证设计参数的正确性。按照线径11.70mm,总圈数6.4圈,中径105.8mm,下端圈内径66.3mm,上端圈内径63.3mm,弹簧自由高度316.5mm,试制的弹簧样件在246-146mm之间检测刚度达到了30.7N/mm,低于理论值31.8N/mm。十根弹簧均一样,反算之后发现两端圈在贴合拉压试验机时占用的圈数为1.32圈,不能够按照1.5圈计算,这对后续设计制造提供了依据。

然后弹簧上下两端均放置橡胶座,再测量其刚度为29.2N/mm,相比两端均没有橡胶座时减少1.5N/mm,说明安装橡胶座测量时发生变形对弹簧刚度产生了不可忽略的影响。跟技术中心确认检测刚度时不安装橡胶座。

随后调整参数,将弹簧中径收缩至104.5mm,线径11.70mm,总圈数6.4圈,下端圈内径为66.3mm,上端圈内径63.3mm,弹簧自由高度316.5mm,试制的弹簧样件在246-146mm之间检测刚度达到了31.8N/mm,达到了预期数值。样件试制的外形参数已经确定。

第二步进行抛丸工艺验证,技术要求表面覆盖率≥96%,喷丸强度>0.40mmA。采用公司现有喷丸机QCCAA-2B,钢丝丸直径0.8mm,钢丝丸硬度640HV,抛丸器电流50A,喷丸器频率50Hz,搬送频率30Hz,自转频率30Hz,喷丸强度轻松达到0.4mmA。在进行残余应力检测时,1-5μm残余压应力绝对值600MPa,满足≥500MPa的要求。200-230μm残余压应力绝对值对值210MPa,满足≥150MPa的要求。但是表层100-120μm残余压应力绝对值仅有837MPa,低于规定的≥900MPa的要求。

重新调整喷丸机并修订参数。更换喷丸叶轮,更换磨损过多出现漏洞的叶轮。校定定向套方向,使其投射角度稳定在84°,喷头转速在2000r/min以上。采购自动网筛,及时过滤掉钢丸直径小于0.4mm的钢丸,确保0.8mm钢丸占比在65%-85%之间,0.4-0.7mm钢丸占比10%-25%,0.4mm以下尺寸丸粒占5%以下。抛丸机的额定频率由50Hz提高至55Hz,搬送频率由30Hz调整至10Hz,延长抛丸有效时间两倍。

上述参数修订完毕,再对弹簧进行抛丸工艺验证,此时喷丸强度最大可以达到0.6mmA,最少也能稳定维持在0.5mmA,弹簧样件表层100-120μm残余压应力绝对值达到1000MPa,超过了≥900MPa的要求。

设计构思书参数计算时的预期寿命低于一万次,在进行疲劳寿命验证时发现未进行喷完作业时的弹簧疲劳寿命仅有4-6万次。采用一次常规喷丸,弧高值为0.4mmA时寿命提升至10-14万次。采用两次常规喷丸,第一次喷丸弧高值为0.55mmA,第二次弧高值为0.3mmA时,寿命提升至16-25万次。采用应力抛丸,第一次应力喷丸弧高值为0.55mmA,第二次常规喷丸弧高值为0.3mmA时,寿命可达到80万次。

此试验数据表明有限元计算给出的方向性是非常正确的。除非采用应力喷丸,否则不敢确保量产时疲劳寿命可靠度达到99.97%以上,即16根弹簧疲劳寿命15根全部达到20万次以上。

随着详细设计全部完成,整车自重减轻后螺旋弹簧刚度随之调整,由32±1.28N/mm调整至30±1.2N/mm。调整后技术参数如下:

1)总圈数6.62圈±15°;

2)有限圈数5.3圈;

3)线径11.75±0.08mm;

4)弹簧中径105.6±1.5mm;

5)刚度30±1.2N/mm;

6)自由高度327±6mm;

7)安装高度196mm,负荷3928±100N;

8)下端圈内径66.3(-0.8,+2.2)mm,3/4圈导程1mm,1整圈导程13.8±2mm,与橡胶垫贴合度≥225°;

9)上端圈内径63.3±1mm,3/4圈导程1mm,1整圈导程11.8±2mm,与橡胶垫贴合度≥225°。

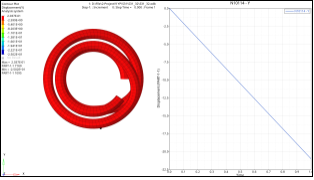

图9 图10

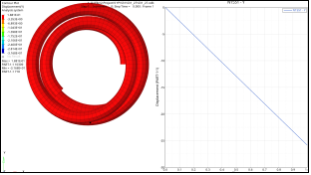

六面体网格,节点数9584,单元数量:6777,最大切应力1348MPa,大于许用切应力1200MPa,不满足要求,见图9。

采用计算公式计算最大切应力,![]() ,其中

,其中![]() =

=![]() = 8.987,

= 8.987,

![]() =1.0938+0.0684=1.162,

=1.0938+0.0684=1.162,

最大负荷F= (333-128.55)×30 =6133.5N,d=11.75,D = 105.6

![]() =

= ![]() 。

。

可以看出有限元计算数值偏大163MPa,参考时需要减去163MPa。此时得出结论更贴合实际。计算公式算出的最大工作切应力1185MPa小于许用切应力1200MPa,满足要求。

280.32-128.55mm之间压缩循环寿命为20.91万次,达到要求的20万次,见图10。

图11 图12

如图11、图12所示,xy平面内最左侧点X方向位移-6.32mm

图13 图14

如图13、图14所示,xy平面内最下侧点Y方向位移-26.95mm。

弹簧中心布置,计算最大点偏移半径为27.7mm,包络边界容许半径30mm,不会发生干涉,第二版设计参数满足要求。

按照此参数试制弹簧,量产时疲劳寿命可靠度达到99.97%以上。采用两次常规喷丸,第一次喷丸弧高值为0.50mmA,第二次弧高值为0.3mmA时,寿命提升至25-35万次。具备量产条件。

根据调试进度,所有零部件全部由手工样件进入正规工装样件,整车重量再次调整,后螺旋弹簧刚度跟着调整,由30±1.2N/mm调整至27±1.08N/mm。技术参数更新如下:

1)总圈数6.62圈±15°;

2)有限圈数5.3圈;

3)线径11.70±0.08mm;

4)弹簧中径108.7±1.5mm;

5)刚度27±1.08N/mm;

6)自由高度328.3±6mm;

7)安装高度196mm对应负荷3569±100N;

8)下端圈内径66.3(-0.8,+2.2)mm,3/4圈导程1mm,1整圈导程13.8±2mm,与橡胶垫贴合度≥225°;

9)上端圈内径63.3±1mm,3/4圈导程1mm,1整圈导程11.8±2mm,与橡胶垫贴合度≥225°。

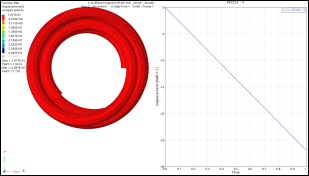

图15 图16

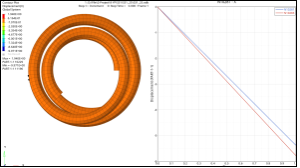

六面体网格,节点数10273,单元数量:7522,最大切应力1261MPa,大于许用切应力1200MPa,不满足要求,见图15。

采用计算公式计算最大切应力,![]() ,其中

,其中![]() =

=![]() = 9.29,

= 9.29,

![]() =1.09+0.066=1.156,

=1.09+0.066=1.156,

最大负荷F= (334.3-128.55)×27 =5555.25N,d=11.70,D = 108.7

![]() =

= ![]() 。

。

可以看出有限元计算数值偏大150MPa,参考时需要减去150MPa。此时得出结论更贴合实际。计算公式算出的最大工作切应力小于许用切应力1200MPa,满足要求。

280.32-128.55mm之间压缩循环寿命为73.44万次,达到要求的20万次,见图16。

图17 图18

如图17、图18所示,xy平面内最左侧点X方向位移:-5.94mm

图19 图20

如图19、图20所示,xy平面内最下侧点Y方向位移:-25.85mm

弹簧中心布置,计算最大点偏移半径为26.3mm,包络边界容许半径30mm,不会发生干涉,第三版优化设计参数满足要求。

按照此参数试制弹簧,量产时疲劳寿命可靠度达到99.97%以上。采用两次常规喷丸,第一次喷丸弧高值0.50mmA,第二次弧高值0.3mmA时,寿命提升至45-75万次,具备量产条件。

根据调试进度,所有零部件全部由正规工装样件进入正规工艺样件,整车重新称重,舒适性随之调整,后螺旋弹簧刚度最终调整由27±1.08N/mm调整至25±1N/mm。技术参数最终确定如下:

1)总圈数6.62圈±15°;

2)有限圈数5.3圈;

3)线径11.70±0.08mm;

4)弹簧中径111.5±1.5mm;

5)刚度25±1N/mm;

6)自由高度338.8±6mm;

7)安装高度196mm,负荷3569±100N;

8)下端圈内径66.3(-0.8,+2.2)mm,3/4圈导程1mm,1整圈导程13.8±2mm,与橡胶垫贴合度≥225°;

9)上端圈内径63.3±1mm,3/4圈导程1mm,1整圈导程11.8±2mm,与橡胶垫贴合度≥225°。

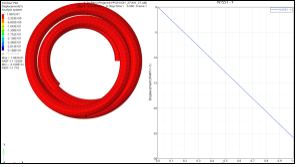

图21 图22

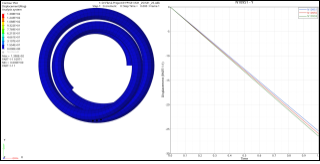

六面体网格,节点数1361,单元数量1140,最大切应力应力1218MPa,见图21。

采用计算公式计算最大,![]() ,其中

,其中![]() =

=![]() = 9.53,

= 9.53,

![]() =1.088+0.0645=1.1525,

=1.088+0.0645=1.1525,

最大负荷F= (344.8-128.55)×25 =5406.25N,d=11.70,D = 111.5

![]() =

= ![]() 。

。

可以看出有限元计算数值偏大112MPa,参考时需要减去112MPa,此时得出结论更贴合实际。计算公式算出的最大工作切应力![]() 小于许用切应力1200MPa,满足要求。

小于许用切应力1200MPa,满足要求。

280.32-128.55mm之间压缩循环寿命为85.14万次,达到要求的20万次,见图22。

图23 图24

如图23、图24所示,xy平面内最左侧点X方向位移-5.79mm

图25 图26

如图19、图20所示,xy平面内最下侧点Y方向位移-26.46mm

弹簧中心布置,计算最大点偏移半径为27.1mm,包络边界容许半径30mm,不会发生干涉,计算表明第四版优化设计参数满足要求。

按照此参数试制弹簧,量产时疲劳寿命可靠度达到99.97%以上。采用两次常规喷丸,第一次喷丸弧高值0.50mmA,第二次弧高值0.3mmA时,寿命提升至50-85万次,具备量产条件。

该项目的实际运行情况看出采用有限元分析计算对产品设计给出方向性非常明确,指导意义非常明确,大概判断出产品寿命的风险性,能够计算出极端情况下弹簧包络边界的范围,对整车空间布局有指导性意义。

产品优化设计是一个循序渐进的过程,由最初的设计构思书到最终量产经过多次变更,,要有心里预期,不能一蹴而就。

产品工艺的改善对疲劳寿命的影响是非常明显的。通过喷丸工艺的调整疲劳寿命最多有几十倍的提升。

随着国内整体材料工艺的进步,市场上原材料的抗拉强度以及疲劳寿命等已经超过国内标准不少,需要企业自己积累总结,在实践中突破设计手册的限制,工艺的改善对疲劳寿命的提升还是挺明显的。

参考文献

[1]张英会、刘辉航、王德成等,弹簧手册,机械工业出版社,北京,2008;(376)

[2]牟正明、马友芳、姜晓炜等JB/T10802-2007,弹簧喷丸强化 技术规范 中国标准出版社,北京,2004;

[3]姜膺、龙爱华、杨伟明等JB/T10416-2004 悬架用螺旋弹簧技术条件 中国标准出版社,北京,2004;

[4]张峰山、姜玲、张永波等GB/T18983-2017淬火-回火弹簧钢丝 中国标准出版社,北京,2017;

[5]聂轮、程鹏、姜传海等GB/T39520-2020弹簧残余应力的X射线衍射测试方法 中国标准出版社,北京,2020;