长电科技(滁州)有限公司 239500

摘要:电子封装是芯片成为器件的重要步骤,过程涉及着许多不同的材料,一些材料表现出明显的与温度和速度有关的非线性机械行为。在相关过程中,外部载荷和设备之间的相互作用通常是多尺度和多物理场特点的,这对电子封装的建模和仿真方法提出了相应的要求。从可靠性控制的角度来看,封装故障主要包括热力耦合故障和电力耦合故障,随着新的封装材料和技术的出现,电子封装可靠性的试验方法急需新的突破与发展。

关键词:电子封装;可靠性;封装材料

1.电力电子器件的可靠性分析

电源模块在电源控制中扮演着重要角色,在能源的有效转化中扮演着重要角色。近几年来,采用诸如SiC、GaN等宽隙型半导体的电力电子组件,其工作温度可达200℃,而功率组件在200℃以上的高温热-机械疲劳老化问题十分严重。所以,有必要对高可靠性、长寿命的电力组件进行研究,自上世纪90年代以来,电力装置的研究一直处于起步阶段,其研究的重点是电力装置的状态监控与剩余寿命估算。目的前部以CAE为基础的应力分析、断裂力学、材料强度分析等技术已经成为电力电子设备封装结构整体的重要手段[1]。但由于电源模块的工作状态复杂,该模型只能用于特定的电源模块,需要根据不同的模块和条件选择和调整新的参数。之后,有学者提出了基于非弹性应变区间 Δε in 的导体断裂和粘结层裂纹的寿命预测模型,并给出了J型积分区间和非线性断裂力学参数 T * 积分区间 Δ T*的预测模型寿命。因为这两种方法都能直接反映热疲劳的物理参数,所以都要比以温度区间△ T为基础的寿命预报模型更为简便。

2.微电子芯片封装可靠性研究

封装的微电子产品在生产、使用、储存、运输等过程中,受到环境因素的影响,如湿度、温度、振动、灰尘等,这些都会对封装产品的可靠性产生影响或化学失效,其失效机制主要有:翘曲变形、剥离与分层、疲劳破坏、磨损、腐蚀等。在这些问题中,封装中的湿度问题是目前电子封装企业所面对的一个难题。

(1)倒装芯片封装可靠性

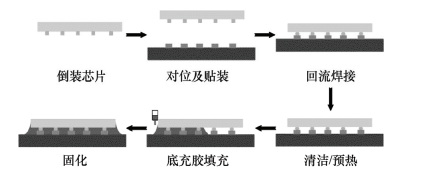

IBM首先引进了倒装芯片(FC)封装技术,其具体过程见图。

图 1 倒装芯片封装可靠性

主要的设计目标是克服人工导线焊接成本高,可靠性差,以及生产效率低下。目前,在计算机和通信领域,倒装芯片的封装技术得到了广泛的应用,而且发展速度非常快。尽管倒装式封装有很多优点(如:连接导线短、封装密度高),但多个材料、多界面的存在使其更易碎(界面分层、裂纹扩展等)、采用无铅焊料,使其回流焊接时的温度较高,因而易于形成应力/应变集中、本构模型的选择以及使用寿命评估等。在倒装晶片封装的可靠性问题中,有以下几个主要原因:芯片与基板的 CTE 的失配(芯片:2.5~3 ppm/K,Al2O3;陶瓷基板:5~6 ppm/K,FR4;电路板:16~20 ppm/K)。TSUKADA等采用一种有机材料印制电路板为基板,再将该芯片与基板之间的空隙填入环氧树脂,其性能可与贵金属陶瓷基板相比。通过分析和计算,发现在焊点间隙填充后,焊点的主要应力降低了75%~90%。底填料的应用明显提高了倒装芯片封装的可靠性,但底填料的引进也带来了另一种可靠性问题。在大多数倒装晶体管的热循环实验中,芯片与基板之间的粘合会产生层状结构,严重影响倒装晶体管的稳定性。此外,已有研究表明,底层填料与芯片之间的界面分层是倒装晶体管封装的主要失效方式,因此,由于倒装焊技术的迅速普及,需要深入地研究各种界面层间的形成和扩展。

(2)硅通孔的可靠性

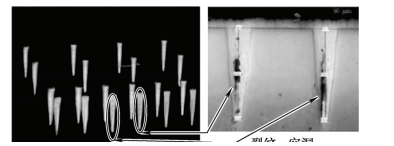

利用 TSV技术,对集成电路进行了三维堆叠,解决了引线键合所带来的一系列问题。同时,采用中间层技术,可以实现对芯片和基板的三维系统级封装。硅通孔三维封装技术是通过在芯片之间形成纵向的通道,从而大大改善不同芯片之间的信息传递;降低在信号传送时的寄生损耗,降低功率消耗,缩短连接长度,满足电子设备多用、小型化的需要。由于硅通孔要求采用特定的生产技术和结构,因此在生产过程中存在大量的可靠性问题。例如,硅片的薄化技术还不够完善。在对硅片进行刻蚀通孔之 后填充金属,孔的深宽比对镀层的效果有很大的影响,而深孔宽比则会造成生产上的缺陷,而深孔镀层的工艺参数选择不当,则会造成镀层中的缺陷。从硅通孔镀铜柱子的X-射线和剖视图中可以看出铜柱上出现了一些裂纹,而且还出现了一些孔隙。

图 2 在对硅片进行刻蚀通孔之 后填充金属

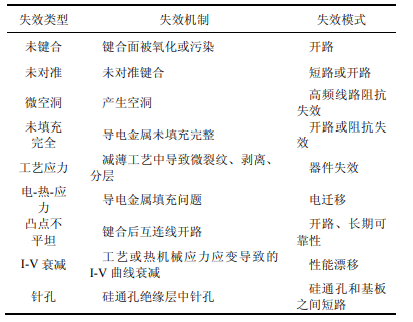

这些缺陷将直接影响硅通孔的使用寿命,从而使其性能达不到预期的目的。另外,由于加工过程中存在的界面剥离缺陷,会对三维膜的结构和整个三维膜的可靠性产生一定的影响。当元件暴露于高温下,会产生热失配,造成热应力不均匀,进而影响元件的工作稳定。在器件运行过程中,温度差异过大也会导致器件的可靠性问题。目前,在对其进行三维封装分析、可靠性测试等方面的研究还处在探索阶段,有关的加速可靠性测试和可靠性标准还没有形成。在下表中显示了常用的故障模式和故障机理。而这种破坏机理和方式与硅通孔加工工艺有很大关系。在 TSV成型工艺中,若操作不当,会造成铜芯内部产生孔隙,由于热膨胀系数的不匹配,易产生分层现象,从而产生裂纹,从而影响封装的长期可靠性。

表 1 硅通孔可能出现的失效模式和失效机制

结语

随着市场对电子器件更强功能和更小尺寸的不 断追求,未来电子制造技术将主要朝着两个方向发 展,

(1)深度摩尔定律

在此技术路上,电子制造技术将会延续 CMOS器件的发展趋势,通过器件结构、沟道材料、互连导线、高介质金属栅、光刻工艺等多个领域不断发展。然而,由于半导体材料的特征尺寸持续降低,使得其厚度接近于原子级,器件层面上的量子效应越来越显著,漏电流越来越大,使得其性能变得越来越难以控制[2]。于是,业内广泛地相信,摩尔定律已经逼近了物理极限,而生产技术的进步所带来的成本也在不断增加。

(2)超越摩尔定律

摩尔法则更注重功能的多样性,并受应用需求的驱使。深度摩尔定律主要是为了满足用户对计算和存储器的需要。而摩尔定律则强调了射频电路、 MEMS传感器、电源管理等功能的多元化与一体化。所以,摩尔定律的核心内容是:①随着时间的推移,除了具有较高的性能之外,芯片的新特性也变得更为重要。除传统的运算与储存要求外,使用者也需要传输、参数感知、智能化等,以满足物联网、生物医疗等各方面的需要;②通过封装技术可以改善芯片的集成性,不必再用同一工艺将多个模块集成到一个统一的芯片中。在设备可靠性设计的过程中,多阶段协同、多场可靠性的预测和实验分析是今后的发展趋势。

参考文献

[1] 徐步陆. 电子封装可靠性研究[D]. 上海:中国科学院上海微系统与信息技术研究所,2002.

[2] 彩霞. 高密度电子封装可靠性研究[D]. 上海:中国科学院上海微系统与信息技术研究所,2002.