增城市碧桂园物业发展有限公司 广东 清远 511300 上海帆古自动化设备有限公司 上海 201900

摘 要:本文介绍CNC生产线中用机器视觉系统对于产品的检测定位和引导的应用,该控制系统主要采用了日本FANUC精雕机床,和加拿大视觉系统来对产品进行位置定位引导,以及对产品型号的区分,对于不合格产品的自动报警,提高生产产能。

关键词:FANUC机床;视觉系统;自动检测;CNC

中图分类号:TP249

0 引言

随着客户的生产需求提高,对设备的自动化的功能要求更加的完善,为了实现设备的全自动化,替代人工解决客户的产能以及相关问题,在本系统中中使用FANUC发那科机床和视觉系统对产品的检测相关技术方案,解决客户问题。其中视觉系统是本方案的重要主成部分对于产品的检测和位置度的辨别,比本身探针用的节拍和时效性有很大的提高。它的保养和使用的便捷性,算法的多功能性,有很多的优势。用机器代替人工,不但省时省力,同时最大效率的把不良产品检测出来,保证了生产的时效性,本文将视觉系统发那科机床,实现不良产品的自动报警及良品位置度的精准切割功能,对自动化生产设备有一定的借鉴意义。

1、自动检测引导系统的硬件组成。

1.2加工系统。

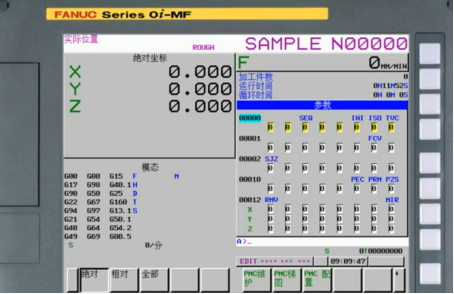

根据客户现场需求,使用与发那科CNC机床相互结合,完成产品的报警和精确引导切割。其中日本发那科数控机床是目前先进的数控加工机床之一,它将液晶显示器和CNC控制部分结合为一个整体,极大程度的嵌入到了机台里面,为里面的加工节省了空间,系统系统由液晶显示器一体型CNC、机床操作面板、伺服放大器、强电盘用I/O模块、I/OLinkβ放大器、便携式机床操作面板及适配器、αi系列AC伺服电动机、αi系列AC主轴电动机、应用软件包等部分组成。丰富的网络功能 FANUC 16i/18i/21i系统具有内嵌式以太网控制板,可以与多台电脑同时进行高速数据传输,适合于构建在加工线和工厂主机之间进行交换的生产系统。并配以集中管理软件包,以一台电脑控制多台机床,便于进行监控、运转作业和NC程序传送的管理,如图1所示:

图1 CNC机床

1.4视觉系统

视觉系统由工控机(具有标准以太网口接口)、工业相机(CCD)、镜头、光源组成。这里我们采用DALSA相机,它是由加拿大DALSA公司设计的一款产品,其产品可以提供测量、引导、识别和检测等功能,是全球工业视觉检测的领导品牌。它有不同的产品有线扫相机、面阵相机、彩色相机,其中线扫相机是指按照一行一行扫描出图象的一种采图方式相机,其特点是可以做长度比较长的产品检测,例如木板,钢材等。面阵相机就是我们常用的CCD它是一帧一帧进行采图的方式,彩色相机是指可以识别颜色的一种相机,根据要求我们选用,面阵相机[5]。

镜头:和相机搭配使用,利用外界光反馈到镜头然后达到反光镜后,折射到镜片上形成影像。

光源:视觉系统的关键是图像的采集和程序的处理。其中采集图像的品质对整个视觉系统非常关键。产品放到治具上面,它带一个弧度,根据要求采用带一定角度的环光,来增加对比度,使其得到好的效果图片。

2、自动检测引导系统软件设计

根据系统要求,本系统直接和CNC通讯,由于是数据传送所以不用硬件I/O通讯方式,其中CNC也配置了很多的接口有I/O、RS232C、TCP/IP以太网等由于系统要求相应小,避免干扰所以选我们选用了单独的以太网TCP/IP 通讯方式作,其操作模式响应快、延时小、无干扰的特点如图2所示。

图2通讯链接图

2.1自动检测引导系统软件的

进入控制面板,在内藏口端选中公共通讯窗体,设置IP和子网掩码,注意这里设置是从起生效,然后进入下一页面配置编号TCP设置为8193(这个是通讯的关键很多设备IP也配置了就是PING不通穿不了数据,就是因为没有设置TCP编号),UDP这个我们不使用就默认为0,时间间隔设置为0延时,如果后期传送数据很多可以修改为100。

图3 配置CNC通讯

FANUC配置面板上找到宏程序,定义宏程序变量地址用于存储CCD检测产品位置,反馈给CCD,这里我们使用#600,#601,#602这3个地址作为数据存储地址 其中#600定义为OK/NG结果信号(如果CCD产品检测结果为OK 则发送这个地址数据为1,结果为NG 发送数据为2),地址#601和地址#602为CCD检测产品得到的X位置数值和Y的位置数值[1],如图3。

2.2自动检测引导系统中视觉系统的软件设计。

2.2.1配置相机

打开配置软件,搜索网络相机,得到统一网段的相机设备,点击相机进行链接,在菜单栏找到实时图像,点击会出现图像画面,根据产品调整镜头焦距,调整清晰度后,锁紧镜头,完成采图。

2.2.2视觉标定

视觉标定程序是整个系统的核心,是把机台的毫米值和CCD的像素值一一对应校准,就是机台携带产品运动0.01mm,CCD检测产品的位置也是0.01mm。市面上有很多中标定方式,有3点法、4点法、9点法。这里我们用九点标定方式使得计算出的数据更加的精确,具体操作如下:让主轴携带CCD精致不动,产品在治具上面让工件加紧,平台移动固定间距,记录下每个数据和CCD检测产品质心的数据一一对应(共计九次),然后运行数据进行标定,在移动任意位置记录机台坐标和CCD坐标对比,如果误差在um级,则标定成功,否则标定失败,重新标定

[4]。

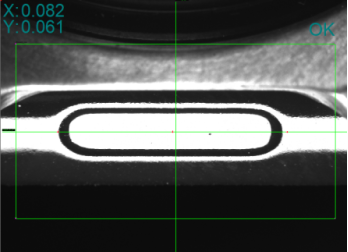

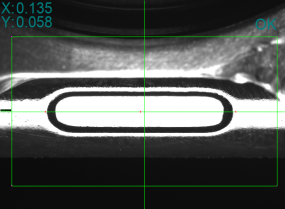

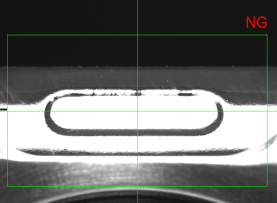

2.2.3视觉算法

根据项目要求我们让产品在治具上面,得到良好的效果图,移动到CCD下方位置,利用图像的边缘轮廓进行模板匹配,使用精细化处理抛除不需要的干扰点位,得到产品切割的长和宽还有质心,然后把质心的XY通过标定程序进行标定CCD像素转化毫米单位,得到真实XY的数据通过TCPIP以太网发送给CNC机台[5]。这里由于产品在图像上观察有两个弧度,一个大的一个小的,还有的产品来料会有缺失,会对结果产生干扰,所以我们需要,多次验证,找到合适的算法,经过观察我们采用限制算法找打特征点的长和宽来做干扰点的过滤,经过反复验证,证明这个算法效果显著。大大提高的生产过程中不必要的节拍浪费[4]。如下图4所示。

图4 视觉模板算法

程序界面图说明(上图4):

1)X后面跟的是标定过后的X方向偏移值

2) Y后面跟的是标定过后的Y方向偏移值

3) OK表示合格产品,NG表示不合格产品;

CNC发送拍照指令,CCD处理数据结果给CNC由当前实际位置加上各自的相对偏移,对产品进行切割加工,其中有个问题,在运行中,有时候存在数据已经发送但是CNC那边去获取的时候里面的数据是空字符,于是我们单步运行,观察问题出现在哪里,经过查看发现在CCD发出结果信号后,给出数据,CNC收到结果后去抓取数据,这时地址数据已经清空,于是修改逻辑,先发出数据在发出结果,CNC取到数据在清空地址,经过论证解决了这一问题,使设备正常运行[3]。如图5、图6所示。

图5OK产品 图6 NG产品

3自动检测引导系统程序设计

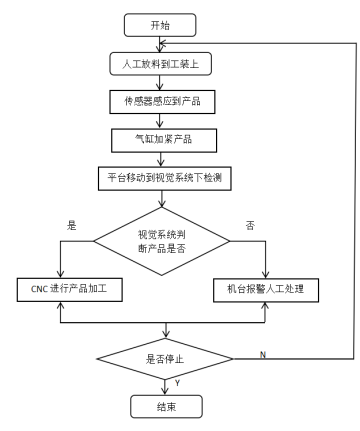

根据系统的控制要求,判断产品是否是合格产品1)产品的位置度,2产品的型号,程序的主要流程为,人工把产品放到乘载产品的夹具上面,夹具固定到位,发送型号给CCD,CCD收到反馈信号给CNC启动相机准备信号,平台运动到视觉相机下方,CNC发送指令给CCD采集图像,CCD获得图像进行处理,OK产品发送XY偏移给CNC,如果是NG产品发送NG信号,机台报警,人工处理,等待下一循环[2],如图7所示。

图7 程序流程图

4结语

综上所述本系统是机床领域的一种有效的解决方案,它采用视觉系统和CNC进行联合交互,替代的传统的接触方式探针(成本较高,节拍太长),为客户提高了生产效率,且整个系统为客户提高了效率,带来了可观的经济效益。其中DALSA视软件的开放性设计,各模块的优化,可以让我们有针对性的集成大量繁重的工作内容。通过其特有的功能,快速的完成客户的项目需要。此次项目巨大的使用功能是结合应用了CNC机床,视觉系统以及逻辑控制,解决了探针的效率低、对产品有一定损伤等问题,提高了整体的生产效率,具备一定的工业参考价值。

参考文献

[1].刘蔡保.数控编程从入门到精通[M].化学工业出版社 2019.1

[2].ABB工业机器人视觉集成应用精析[M].机械工业出版社.2021.5

[3].TELEDYNE DALSA Processing Plug-Ins for Sherlock [S].手册 2016.3

[4].斯蒂格(徳) 机器视觉算法与应用[M]. 清华大学出版社出版 2008.11

[5].张国云.数字图像处理及工程应用[M].西安电子科技大学出版社,2016

1