中船黄埔文冲船舶有限公司 广州 510715

摘 要:中小船舶轴系大多为直径小且长,艉管内径尺寸较小,内部存在润滑油管及传感管路布置,下方设置艉管的入孔,这种情况下,艉轴向艉管伸入后,因轴头伸入艉管内距离比较长,艉轴受重力影响,导致发生整个艉轴会挠曲变形并且很难定位,极易碰花轴头和轴承、碰坏艉管内部管路,所以在进轴时应设法将艉轴首部适当抬起,确保将艉轴顺利放到位。文章主要探讨怎样通过对液压可调工装改进,合理利用工装来调整艉轴,克服轴系变形,进而能更好的解决进轴过程中碰花轴头和轴承、碰坏艉管内部管路问题,以达到缩短进轴时间、提高效率的目的。

关键词:进艉轴;液压可调;艉管

前言

轴系安装是造船工艺中最重要的一步,轴系吊装主要是通过入工及利用吊车、葫芦缓慢的放进艉轴管。像85000T散货船、1900箱船直径较大的短艉轴来说轴系挠度变形小,用该方法放进艉轴管相对容易;而对中小工程船和PSV平台供应船类直径小(约300mm)的长艉轴(约10几米)来说,相对困难。轴系安装质量好坏将直接影响船舶主机、轴系的运转可靠性和持久性。为解决中小船舶长轴系进轴风险的问题,充分利用辅助工装研究,根据艉轴和艉管的结构尺寸来设计可调顶升进轴工装,确保船舶轴系安全可靠地吊装。

作者简介:李奎(1986-7-10),男,工程师,主要从事船舶建造。

李士龙(1988-7-21),男,工程师,主要从事船舶建造。

收稿日期:

一、传统方法在船舶进轴时遇到的问题及工装研究的必要性

中小船舶艉轴长一般约15米,该船艉管长约11m, 艉管内共有三道轴承,入孔朝下。对于油润滑系列的艉管内部还有很多电缆管和艉密封油管。这种船普遍存在艉轴管内径小,可操作空间有限等问题,再加上艉轴长度长,艉轴细,进轴时挠度大,艉管上入孔朝向都向下开,在艉管顶上外板处烧进轴吊码无法进行,用传统进轴方法进轴存在问题如下:(1)艉管上入孔都设计在艉管下方,所以无法在艉管上的外板上烧制进轴吊码。(2)在进轴过程中,当艉轴前端进入到艉管中托架与艉管前铸钢件之间时,因轴头伸入艉管内距离比较长,葫芦挂点距轴头较远,艉轴在重力的作用下,整个轴系会产生挠曲变形,在轴系前端的下沉量较大。艉轴进入到艉管中托架与艉管前托架这一段时,由于葫芦的挂点距轴头位置比较远,并且艉管内无法挂葫芦,艉轴轴头在艉管内没有支撑,无法通过葫芦来调整艉轴前端在艉管的位置。(3)在进轴的过程中,拉动进轴葫芦时,由于轴头不受力,轴头会出现上下晃动的现象,导致轴头碰花,轴头是与液压联轴节相配合的部位,比较精密,一旦碰坏就会使轴头的尺寸发生改变,进而影响与液压联轴节的安装质量,导致发生重大的质量事故以及经济损失。(4)艉管内还存在很多电缆管和艉密封油管,进轴时轴头晃动会将艉密封油管和电缆护管碰坏或压扁如图2所示,艉密封油管泄漏或流量不够,以可能引发电缆护管内电缆折断的问题,使前面完成的一系列工作不得不进行返工。

从如下图1可以看出,由于艉部葫芦的挂点距首轴承比较远,轴承间隙很小,无法通过艉部葫芦来调整艉轴前端在艉管内的下沉量,而且艉管前面上方无法挂葫芦,同时艉轴轴头在艉管内无法放置支撑,所以如果不设法顶起艉轴前部,就可能造成轴头碰花、内油管撞坏、艉管前轴承刮伤等损伤,或者根本无法将艉轴放到位。由于上述这些原因,就必须要研究一个辅助工装,确保艉轴系安全可靠地吊装。

图1艉管内部照片

二、液压可调工装的设计及应用

根据以上这些原因,结合船舶长轴系的实际情况,研究出一套艉轴液压可调支撑顶升工装,从而顺利解决了这些问题。我们设想如果在进轴时在中托架入孔位置设置支撑托住轴,那么既能对艉轴的挠曲变形加以克服,还产生对进轴有导向作用的工装,顺利解决了进轴时挠曲变形的问题。为此,需要设计一个带滚轮的液压可调顶升支撑,加装在艉管中间托架后端入孔A、B处如图1所示,通过调整滚轮式可调顶升支撑给轴头一个向上的力,调整轴头在艉管中的位置,用葫芦给轴一个轴向力,轴在滚轮的导向作用下前进,最终实现进轴。因为轴系有斜度,所以每进一段都要调整滚轮式进轴工装,确保艉轴轴头处于艉管中央,在进轴时轴头就不会碰花。由此可以解决进轴难的问题,同时也促进进轴效率的提高。不仅可以降低进艉轴的风险,而且不需要在外板烧进轴吊码,减少了外板动火和批补磨,减少了对外板油漆的破坏,降低劳动强度、也节约了劳动力成本。

从如下图2可以看出,在艉轴进轴过程中必须在入孔下方A点和B点对轴分别进行设置支撑(如图3所示)并微调,才能顺利通过前两道轴承。从艉管的结构及计算得出的艉轴下沉量,看出艉轴比较容易穿过艉管后面轴承,当接近中间轴承或者最前面的轴承时,轴与轴承间隙只有1mm以内的狭小空间,此时为了让艉轴顺利穿过轴承,必须顶起艉轴前端并且进行微调,否则就可能撞坏轴承及轴头。

图2 艉管基本结构示意图

图3 支撑滚动工装进轴放置的位置示意图

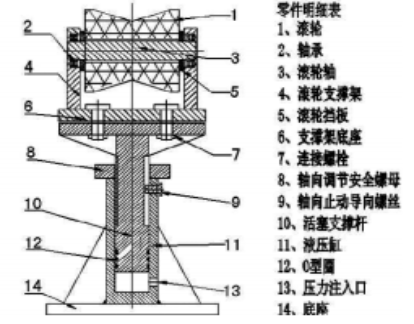

从上面可以看出顶升工装必须能够上下移动,同时不能对轴的前后运动造成阻碍,也要考虑人工实施的方便性和效率,为此,我们设计了一套工装并顺利地进行了实船试验。支撑液压可调滚动工装的设计如图4所示

图4支撑液压可调滚动工装简图

支撑滚动工装主要工作原理液压验证如下:

(1)用液压手摇泵连接工装上压力注入口(零件13),当液压油通进入到液压缸内腔后,继续用液压手摇泵往内腔泵油,随着液压油的不断增多,液压油产生的压力能够推进液压缸内活塞支撑杆(零件10)上移,滚轮(零件1)对所托的艉轴产生顶举力克服轴头重力。(2)着重对轴头位置进行观察,将其调整到所需的高度,对轴头向下产生的挠度加强克服,向下旋紧轴向调节安全螺母(零件8),这样活塞杆承受的力就向液压缸上端产生作用,锁死周向止动导向螺丝(零件9),需要下降时,松开周向止动导向螺丝(零件9)。(3) 轻轻摇动手摇泵活塞支撑杆(零件10)上移, 往上旋转轴向调节安全螺母(零件8),将其调到下降时所需高度时,液压手摇泵慢慢泄压,当轴向调节安全螺母(零件8)向液压缸上端回落时,最后整个支撑力又向液压缸上回落。

根据实船轴系重量(约为6585 kg)及设计厂家资料,对应设计支撑液压可调滚动工装油缸行程,及活塞直径,进行了组装。为了检验液压系统的可靠性,我们进行了液压试验,通过试验确定了液压系统所能承受的最大压力为5 MPa,为了保证使用的安全性,要求在3.5 MPa以下进行使用。

根据公式:P=F/S

P:压力;取3.5 MPa

F:垂直受力大小;

S:受力横截面积;液压活塞直径为80mm

计算得出液压系统顶举力为17600N,完全可行。

三、顶升工装的实船应用

该工装方案在工程实船中应用时,需要在艉孔入孔下A、B点制作好工装放置平台(如图3所示),并需要有效固定好支撑平台,避免进轴过程中倾斜导致事故发生。使用葫芦在船舶外板吊码上固定,然后使用尼龙袋将艉轴与葫芦连接固定,缓慢拉进艉轴进入艉管后托架后端面,直到艉管中托架前端面,这个过程是用手拉葫芦进轴。当轴头快要进入到艉管中托架后端面入孔时,我们将预先设置在艉管中托架入孔处的工装通过手动液压泵的调节滚轮的高度,使滚轮刚好可以顶住轴,这样滚轮就给轴一个向上的支撑力托住轴,继续调节滚轮高度使轴头对好轴承位置,通过调整艉部的葫芦给轴一个轴向力,这样艉轴慢慢进入轴承,前进的过程中滚轮不断转动,给轴起一个导向作用,进入轴承时注意观察,防止碰坏艉管内部管路及刮花轴承。轴头进入艉管前面轴承时操作方法类似,在通过前轴承时候,还需要使用临时圆管在艉轴前端固定好,在前轴承处设置吊点用葫芦拉住轴头位置方便轴系吊装到位。

使用支撑液压可调顶升工不仅使得现场施工人员操作灵活、方便、省力、快捷,而且还有效避免以前出现问题,施工周期也得到缩短,得到了施工人员及船东方好评。而且通过这个工装应用,有效减少船舶外板增加吊码动火布置及油漆破损修补工作和节省费用。 另外,整个滚轮支撑工装设计为可拆式,当轴颈发生变化时,只需更改滚轮支撑,整个液压缸可以重复利用。

四、结束语

这种支撑液压可调顶升工装制作简单、成本低、贡献价值高,并且在中小船舶长艉轴吊装过程中操作灵活、方便、省力、快捷、能可靠的完成船舶艉轴系吊装工作,还能减少船舶外板增加吊码动火作业及油漆破损修补,工装还可维护保养反复利用,在安装便利情况不仅可以缩短工期还能给工厂节约成本。非常适合继续研究和不断改进应用到船舶制造业中。

参考文献

[1]陈化钊,程坤,蔡益.滚轮式可调顶升进轴工装制作与应用[J].广东造船.2016,35(01).

[2]张骜主编.船舶动力装置.哈尔滨工程大学出版社,2006

[3] 刘鸿文.材料力学[M].高等教育出版社,2003.