西北油田分公司完井测试管理中心

摘要:作为完井测试的重要环节,稠油凝管问题在施工的过程中对项目的效率产生了影响。因此,本文在此基础上研究了完井中稠油凝管的问题与处理措施,以A井为例,分析了该井稠油凝管的具体过程,认为稠油凝管问题产生的原因包括区块稠油黏度大、管柱缩径、人员经验意识不足三方面,需要团队成员在施工的过程中采取泵车试挤、连油解堵和防范措施,防范措施上应注重早准备、早发现和早处置三大要点,从而能促进稠油凝管问题的解决。

关键词:完井测试;稠油凝管;问题分析

一、A井概况与稠油凝管过程

(一)A井概况

A井于2022年04月开始完井作业,共注入井筒总液量1280m³,挤入地层总液量1246.9m³+原井筒液体33.1m³,经过开井排液、测试求产。开井排液期间出现了稠油凝管的现象,经过施工团队的努力,连油解堵成功,该井稠油凝管解堵造成了工程损失,例如:NPT时间合计79.42小时,作业成本增加连续油管费用,对工程效率的提升产生了一定影响。

(二)凝管过程

A井5月06日00:30用6mm油嘴开井排残酸,02:00试挤清水1m³ 泵压正常,2:45取样见微量稠油颗粒,立即关井回推比重0.898稀油,启泵后正挤压力上升较快,至04:45泵压25-42-35-69MPa,稠油凝管。

二、稠油凝管问题的产生原因

对A井综合分析后,其稠油凝管问题产生的原因包括区块稠油粘度大、管柱缩径、人员经验意识不足三方面。

(一)区块稠油粘度大

A井属于稠油井,地层稠油粘度大比重高,生产时掺稀比高达3:1,根据取得稠油样观察分析,本井稠油属于超稠油井。因此,该井稠油自身粘度大,出现稠油凝管的可能性极高。综合邻井实测、钻井地质预测,预测A井地层压力系数1.10,地层温度梯度2.24℃/100m,泵座位置4333m(预测温度97.06℃);取稠油颗粒3.3g放入烧杯,倒入加热至90℃的稀油25ml,搅拌后,大的稠油颗粒有黏连现象,未全部溶解;静置1小时后,油温降至40℃,有部分大的稠油颗粒未溶解;静置10小时以后,油温降至23℃,底部有少量稠油块未溶解,判断本井稠油高温下依然存在粘度高不易溶解的情况。

(二)管柱缩径

在本次施工的过程中,后期连续油管泄堵最大深度至井深4300m,多次打压后解堵成功。判断A井管柱内4333.78m处泵筒缩径(32mm)导致稠油在泵筒处聚集堵塞,不利于稠油回推至地层。管柱缩径对稠油回推产生了影响,导致管道不通畅,进而不得以需要利用解堵手段顺畅本油管,这也进一步增添了人力、物力和财力,降低了项目完成的速度。

(三)经验意识不足

经验意识不足是A井在出现稠油凝管问题时产生困扰的原因,这包括现场人员的意识、管理人员的意识两大层面。首先,在A井酸压返排期间,现场人员由于对稠油凝管现象的意识不到位和经验的欠缺导致了事件的发生。其并没有考虑井下泵筒缩径和井口压力高、稠油黏度和返排快的客观原因,进而导致了未能及时推回的问题,造成了损失。此外,专业化的现场管理团队需要对稠油凝管等工程项目施工过程中存在的风险进行系统性的分析,并采取相应的措施予以应对。但是,在实际管理的过程中却存在管理不到位的情况,这也会对问题的产生造成影响。因此,现场管理团队需要再次聚焦高效运行的生产目标,进一步优化协同作业、提效管理、风险应对等措施,解决相应问题。

三、稠油凝管的处理措施

结合历年稠油凝管现象发生的具体情况来看,该现象在完井测试中虽逐年减低,但依然对油田增储上产带来较大干扰,充分解决稠油凝管现象发生的问题,能有效推动当前完井测试工程项目效率的提升,具体措施可以从以下几个层面出发。

(一)泵车试挤

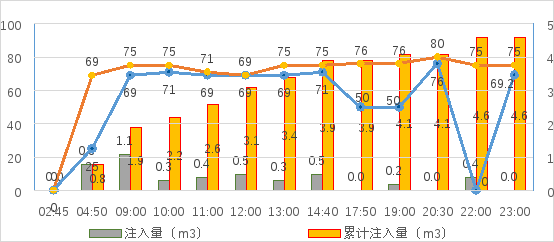

泵车试挤是解决稠油凝管的重要处理措施。在本次研究的A井中,也采用了此种方式解决稠油凝管问题。首先,在该井中,累计正挤比重0.898稀油4.6m3,共计启泵46次,最高泵压80.0MPa,最低泵压50.0MP,排量0.01m3/min。其次,施工团队在此基础上验证了地层的吸收性。相关数据显示为:环空反注比重0.898的稀油5.0m3,泵压20-21.6MPa,套压20.0-21.0MPa,油压68.0MPa不变,排量0.17-0.25m3/min,地层吸收性良好,下图展示了具体情况和数据。

图5 泵车试挤情况

总体来看,在出现稠油凝管问题时选择该方法仍是较好的方法,也是绝大多数完井测试工程中出现稠油凝管现象时采用的普遍方法,能准确的发现当前稠油凝管的具体问题,追踪动态、解决问题。

(二)连油解堵

连油解堵是A井在稠油凝管问题发生时采取的另一措施。首先,其设计最大堵深度为4300米,将连续油管控压循环至4300m,泵压49.0-44.0-46.5MPa,正注稀油29m3,泵压25↑57↓40MPa,油压23-44-30MPa,套压21.5MPa不变,排量0.02-0.015m3/min,最终实现解堵成功。可以说,连油解堵方法的采用对推动该井的稠油凝管问题解决起到了重要作用。

(三)防范措施

防范措施的建立需要强化《Q∕SHXB0190—2017掺稀稠油井初期防凝管技术规程》中“早准备、早发现、早处置”防稠油凝管措施执行力度,可以从以下几个方面出发:

1.早准备

首先,稠油凝管问题的解决需要早做准备。对正、反掺稀流程提前试压合格、试压完后要求验松,重新紧固、提前准备好现场回注液等要求必不可少。在作业的过程中,需要在指导书中明确规定稠油凝管的相关注意事项,掺稀管线与泵车连接后必须进行试压,合格后出具试压报告,这有利于进一步约束工程项目施工的标准化。其次,在泵车备用罐中提前备好顶替液。冬季施工期间,对正反掺稀流程进行管线吹扫,防止冻堵。

2.早发现

早发现也是防范稠油凝管问题的一大举措,只有做好早发现,才能在问题出现时提高解决效率并降低项目工程的损失。在开井初期,可以每15分钟现场巡查详细技术完井测试的各类参数,并密切观察出液液性。其次,在工作制度保持不变的前提下,如果出现油压、产液量、井温明显下降的情况,需要及时实施回注判断是否为稠油上返现象,从而早采取相应的手段来预防。例如:施工测试项目团队可以每15分钟取样观察,每30分钟计量产液,控制产液不大于7.5m3/h。其次,加密取样,发现稠油约20%时立即进行回注,如果稠油出现了粉末状、颗粒状和不规则块状时,应立即关井回注。

3.早处置

早处置需要做好相关要求。首先,在发现稠油时,应及时回注。油管内正注10-15m3,防止油管内稠油上返,其次,关井回注时,泵压过高,有稠油凝管现象,立即汇报,组织下步措施。具体措施可以从以下几方面出发:在开井期间,进行加密取样,遇到稠油时立即进行回注。其次,在回注过程中,若泵压过高,最高憋压65MPa,静止观察30min,并立即上报。最后,在正注及掺稀过程中严格控制泵压,最高泵压为管线试压值。这些措施的有效执行均能助力于稠油凝管问题的解决。但总的来说,稠油凝管问题是施工团队的一项重要问题,需要做好风险的防范措施。

结束语:

综上所述,作为完井测试的重要一环,稠油凝管问题会对测试团队产生影响,会导致施工效率降低。本文基于稠油凝管问题分析了在稠油凝管产生的过程中,应如何解决相应的问题。以A井为例,分析了该井产生稠油凝管的具体原因,提出了相应的解决对策,以期完井测试能实现更好的发展。

参考文献:

[1]邓小卫,汪露,罗剑波,王伟志.塔河油田稠油溢流特性及应对措施[J].西部探矿工程,2020,32(06):39-42.

[2]赵明,王红,刘伟,王宇,罗超,李文文,蒋旭.特石管线超稠油管道暖管技术研究[J].管道技术与设备,2019(02):9-12.

[3]吴飞,周生福,唐勇,张鹏,刘毅.稠油井试油初期防凝管工艺[J].科学技术与工程,2012,12(29):7690-7692+7696.

[4]王晓.浅谈塔河油田稠油开采中的难题与对策[J].企业导报,2012(12):293.DOI:10.19354/j.cnki.42-1616/f.2012.12.214.