福建三宝钢铁有限公司技术中心 福建 漳州 363000

摘要:本文研究了一种电炉降低钢铁料消耗工艺,包括加料过程,通过行车吊运从第一下料口向电炉内倒入废钢和铁水,形成钢铁混合物;造渣过程,通过造渣剂加入装置倒入调渣剂,进行造渣工艺;吹炼过程,通过进氧口加入氧气,进行吹炼,形成熔渣和钢液,利用第一检测装置对钢液含量进行实时检测;出钢过程,通过分离器将熔渣和钢液进行分离,钢液通过第一出料口输出,熔渣通过第二出料口输出;从而提高了吹炼工艺,从而减少了熔渣含量,提高了钢液含量,进而降低钢铁料的消耗,节省成本。

关键词:钢铁料消耗;电炉;加料;造渣;检测

电炉降低钢铁料消耗工艺属于金属冶炼工艺技术领域,炼钢是利用氧(如空气、氧气)来氧化炉料所含杂质的复杂的金属提纯过程。主要工艺包括去除硅、磷、碳,脱硫、脱氧和合金化。任务就是根据所炼钢种的要求,把生铁中的含碳量降到规定范围,并使其它元素的含量减少或增加到规定范围,达到最终钢材所要求的金属成分。传统电炉炼钢以废钢、生铁等为原料,主要通过电弧加热对炉料进行熔化、升温,钢铁料消耗大,随着废钢价格和电价的持续上升,电炉炼钢的成本压力越来越大。目前已经有一些电炉降低钢铁料消耗的工艺,主要是通过对氧化反应和脱磷反应进行控制来达到降低钢铁料消耗、节省成本的效果,但没有对其中的硫、碳、有害气体及杂质没有进行处理和控制[1-4]。因此,提出电炉降低钢铁料消耗工艺,可以有效解决现有技术中的技术问题显得尤为必要[5-8]。公司通过技术攻关,在电炉降低钢铁料消耗工艺研究方面取得了一定的成绩,有效提高了吹炼工艺,从而减少了熔渣含量,提高了钢液含量,进而降低钢铁料的消耗,节省成本,产生了较好的经济效益和社会效益。

1 研究概述

公司电炉降低钢铁料消耗工艺研究基于炼钢三厂90t超高功率电炉冶炼工艺的基础上,核心工艺步骤包括:①加料过程,通过行车2吊运从第一下料口21向电炉1内倒入废钢和铁水,形成钢铁混合物;②造渣过程,通过造渣剂加入装置3向电炉1内倒入调渣剂,进行造渣工艺;③吹炼过程,通过进氧口11向电炉1内加入氧气,进行吹炼,形成熔渣和钢液,利用第一检测装置对钢液含量进行实时检测;④出钢过程,通过分离器12将熔渣和钢液进行分离,钢液通过第一出料口13输出,熔渣通过第二出料口14输出。

2 关键技术研究

2.1 电炉冶炼装置的结构设计

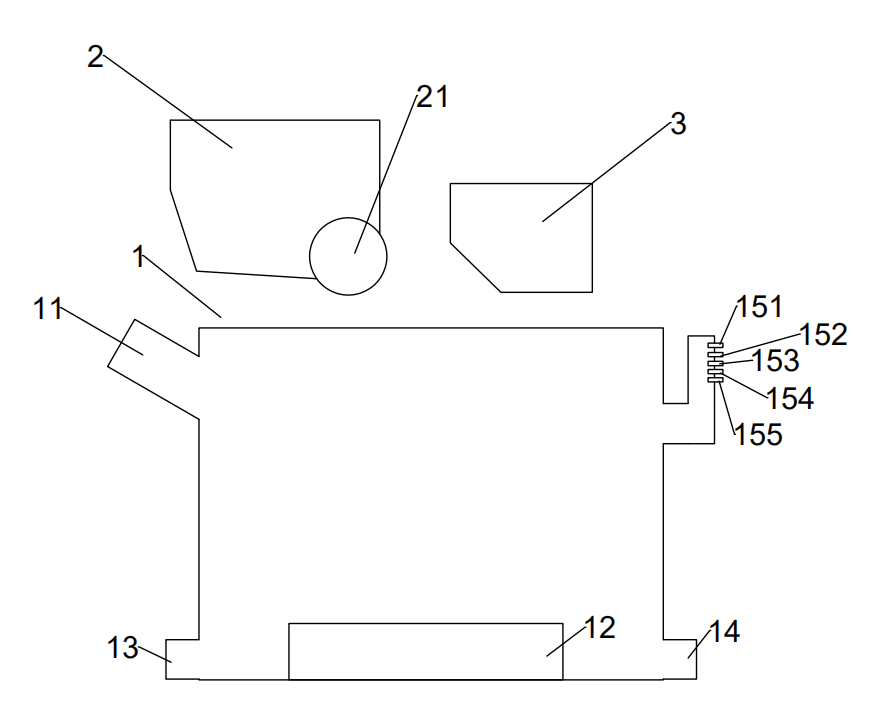

电炉降低钢铁料消耗装置的结构设计如图1所示,电炉1、行车2和造渣剂加入装置3,行车2和造渣剂加入装置3均设置在电炉1上方,电炉1用以装载各种物质进行炼钢,行车2用以吊运加入电炉1内的废钢和铁水,造渣剂加入装置3用以向电炉1内加入造渣剂;电炉1包括进氧口11、第一出料口13、第二出料口14、第一加料口151、第二加料口152、第三加料口153、第四加料口154和第五加料口155,进氧口11设置在电炉1的侧面,用以向电炉1内加入氧气;第一出料口13和第二出料口14对称设置在电炉1的底部侧面,第一出料口13用以输出钢液,第二出料口14用以输出熔渣;第一加料口151、第二加料口152、第三加料口153、第四加料口154和第五加料口155均设置在电炉1侧面,依次排列,并与进氧口11对称,第一加料口151用以加入脱硫剂,第二加料口152用以加入脱磷剂,第三加料口153用以加入脱碳剂,第四加料口154用以加入气体去除剂,第五加料口155用以加入杂质去除剂;电炉1还包括分离器12,分离器12设置在电炉1内部底端,用以将熔渣和钢液进行分离;行车2带有第一下料口21,第一下料口21设置在行车2的底部,用以控制行车2往电炉1内倒入废钢和铁水。

图1 电炉冶炼装置的结构示意图

2.2 工艺技术控制研究

2.2.2 中控模块参数设置

中控模块设置有钢液含量矩阵Q1(P,C,H,R)、有害气体含量矩阵H0(H01,H02)、杂质含量矩阵R0(R01,R02)、硫含量增量矩阵△M1(△M11,△M12)、脱碳剂增量矩阵△M3(△M31,△M32)、气体去除剂增量矩阵△M4(△M41,△M42)、铁水加量矩阵M(M1,M2)、加料时间矩阵T1(T11,T12)、磷含量矩阵P0(P01,P02)、碳含量矩阵C0(C01,C02)、吹炼时间矩阵T2(T21,T22)、出钢时间矩阵T3(T31,T32)、氧气加量矩阵△m(△m1,△m2)。

2.3 工艺先进性研究

通过行车吊运从第一下料口向电炉内倒入废钢和铁水,形成钢铁混合物,然后,造渣剂加入装置向电炉内倒入调渣剂进行造渣工艺,然后,通过进氧口向电炉内加入氧气,进行吹炼,形成熔渣和钢液,利用第一检测检测装置对钢液含量进行实时检测,并根据检测结果设置钢液含量矩阵Q1(P,C,H,R),根据钢液含量中的有害气体含量和杂质含量的多少,来决定结束吹炼过程的最后添加量,最后。

通过分离器将熔渣和钢液进行分离,钢液通过第一出料口输出,熔渣通过第二出料口输出。从而能够通过对吹炼过程中有害气体含量和杂质含量的实时检测值与相应预设值的比较,控制第一加料口加入脱硫剂来改变电炉内的硫含量,控制第二加料口加入脱磷剂来改变电炉内的磷含量,控制第三加料口加入脱碳剂来改变电炉内的碳含量,控制第四加料口加入气体去除剂来改变电炉内的有害气体含量,控制第五加料口加入杂质去除剂来改变电炉内的杂质含量,进而使电炉内的硫含量、磷含量、碳含量、有害气体含量和杂质含量均符合预设条件,提高了吹炼工艺,从而减少了熔渣含量,提高了钢液含量,进而降低钢铁料的消耗,节省成本。

第二检测装置对钢铁混合物的硫含量进行实时检测,在加料过程中,将实时检测的硫含量与预设硫含量进行比较,若实时检测的硫含量小于或等于预设硫含量,通过加入铁水,让电炉内的钢铁混合物与铁水进行反应,从而使电炉内的硫含量上升,若实时检测的硫含量大于预设硫含量,通过加入脱硫剂,让电炉内的钢铁混合物与脱硫剂进行反应,从而使电炉内的硫含量降低,若实时检测的硫含量在预设硫含量范围内,则钢铁混合物中的硫含量符合预设条件,加入造渣剂进行造渣工艺。从而能够通过控制第一下料口,通过行车吊运改变电炉内的铁水总量以及通过控制第一加料口加入脱硫剂,使电炉内的硫含量符合预设条件,进而降低了钢铁料的消耗,节省成本。

第一检测装置对钢液含量进行实时检测,在吹炼过程中,将实时检测的磷含量与预设碳含量进行比较,若实时检测的磷含量大于预设磷含量,通过加入脱磷剂,让电炉内的钢液与脱磷剂进行反应,从而使电炉内的磷含量降低,若实时检测的磷含量小于或等于预设磷含量,获取实时检测的碳含量的值,将实时检测的碳含量与预设碳含量进行比较,若实时检测的碳含量大于预设碳含量,通过加入脱碳剂,让电炉内的钢液与脱碳剂进行反应,从而使电炉内的碳含量降低,若实时检测的碳含量小于或等于预设碳含量,获取实时检测的有害气体含量的值,将实时检测的有害气体含量与预设有害气体含量进行比较,若实时检测的有害气体含量大于预设有害气体含量,通过加入气体去除剂,让电炉内的钢液与气体去除剂进行反应,使电炉内的有害气体含量降低,若实时检测的有害气体含量小于或等于预设有害气体含量,获取实时检测的杂质含量的值,将实时检测的杂质含量与预设杂质含量进行比较,若实时检测的杂质含量大于预设杂质含量,通过加入杂质去除剂,让电炉内的钢液与杂质去除剂进行反应,使电炉内的杂质含量降低,若实时检测的杂质含量小于或等于预设杂质含量,则符合预设条件。从而能够通过控制第二加料口加入脱磷剂来改变电炉内的磷含量,使电炉内的磷含量符合预设条件,通过控制第三加料口加入脱碳剂来改变电炉内的碳含量,使电炉内的碳含量符合预设条件,通过控制第四加料口加入气体去除剂来改变电炉内的有害气体含量,使电炉内的有害气体含量符合预设条件,通过控制第五加料口加入杂质去除剂来改变电炉内的杂质含量,使电炉内的杂质含量符合预设条件,进而精确控制了钢液中的含量,提高了吹炼工艺,进而降低钢铁料的消耗,节省成本。

3 结论

通过使电炉内的硫含量、磷含量、碳含量、有害气体含量和杂质含量均符合预设条件,提高了吹炼工艺,从而减少了熔渣含量,提高了钢液含量,进而降低钢铁料的消耗,节省成本。

通过行车吊运改变电炉内的铁水总量以及通过控制第一加料口加入脱硫剂,使电炉内的硫含量符合预设条件,进而降低了钢铁料的消耗,节省成本。

通过行车吊运改变电炉内的铁水总量以及通过控制第一加料口加入脱硫剂,使电炉内的硫含量符合预设条件,进而降低了钢铁料的消耗,节省成本。

参考文献

张利江.降低炼钢-连铸工序钢铁料消耗生产实践[J].河北冶金,2021(10):72-75.

王立杰.降低炼钢钢铁料消耗的生产实践[J].天津冶金,2021(03):8-10+14.

樊昆祥,和浩,金安林,杨冠龙,张应帮,茶维杰.降低钢铁料消耗的生产实践[J].金属功能材料,2021,28(03):54-57.

金勇,和浩,樊昆祥,程蛟,杨冠龙,金安林.影响钢铁料消耗原因分析及工艺措施[J].金属功能材料,2021,28(02):69-73.

蒋朝阳,岑继周,石文博,杨娜,李松.降低钢铁料消耗的工艺研究进展[J].中国金属通报,2020(10):199-200.

刘焕章.降低炼钢过程钢铁料消耗实践技术研究[J].冶金管理,2020(19):7-8.

李宏剑.炼钢全流程降低钢铁料消耗的实践攻关[J].冶金管理,2020(17):7-8.

宋娇.宣钢钢铁料消耗管理软件的开发与应用[J].山西冶金,2020,43(01):93-95.

2