天煜恒昇煤业有限责任公司 山西 临汾 041000

摘要:随着煤矿综采工作面自动化水平的不断提升,采煤机普遍都在使用自动调高机构,能显著提升采煤机的综合性能。目前在对采煤机调高机构进行设计时,普遍都是根据设计人员的实践经验或者参照其他采煤机调高机构进行设计,在此基础上制作样机并开展试验工作。这种设计方法不仅设计周期较长,整个设计期间需要不停地试错与调整,需要投入大量的时间和精力,且所得结果不是最优结果。将先进的计算机技术和数字模拟技术应用到采煤机械装备设计中,可以显著缩短机械结构设计周期,并对其结构参数进行优化,所得结果为最优结果。基于此,本篇文章对采煤机调高机构受力特征及优化改进进行研究,以供参考。

关键词:采煤机;调高机构;受力特征;优化改进研究

引言

随着我国经济的迅猛发展,能源的需求长期保持高位,我国能源消费的主体在很长时间内仍是煤炭。现今煤炭的开采已基本实现了机械化和自动化,而采煤机是煤炭机械化开采的核心设备。采煤机调高油缸主要功能是升降采煤机截割部,是采煤机高效工作的核心部件,其可靠性直接影响着采煤机的开机率。大采高采煤机为了保证整机工作稳定性、减少调高油缸故障、增加维护便利性,调高油缸的布置形式多采用上置式。调高油缸的损坏存在着较多的不确定因素,容易造成采煤机截割部瞬间下落,产生极大冲击力,导致重大机电事故发生,给煤矿安全生产带来极大的安全隐患。另外,调高油缸更换困难,劳动强度大,既耗费人力又浪费大量的开采时间,给煤矿带来不必要的经济损失。为保证煤矿高产、高效、安全、可持续开采的需求,对采煤机调高油缸的可靠性提出越来越高的要求。

1采煤机智能控制系统

采煤机主要包括机身、进给驱动机构、截割驱动机构、截割滚筒等部分,在截割作业过程中由控制系统输出控制信号,控制摇臂上下摆动完成截割作业。截割滚筒在截割到不同的煤层时因煤层硬度不同会导致截割载荷突变,若不及时调整截割状态会导致截割电机烧毁等。因此该智能控制系统在实现采煤机截割作业自动化的过程中加入了截割经济性判断逻辑,在截割载荷突变后自动对截割转速、采煤机进给速度等进行分析,获取最佳的截割参数,在确保截割安全性的前提下有效提升截割作业效率。由于采煤机长期在煤矿井下高湿、高尘的环境中工作,因此要求控制系统和各类传感器设备具有较高的稳定性,同时还要考虑到对掘进机控制系统改造的经济性和可行性。通过对多种控制方案的对比,最终选择了以PLC作为该智能控制系统的“大脑”,以数字通信模块来对采煤机运行过程中的各类数据信号进行采集、存储和分析。同时该控制模块还要满足高扩展性的需求,便于后续的升级和更新,PLC采用S7-300型,不仅具有多种标准协议接口,而且还具有高可靠性。各类传感器设备在布置时需要考虑防止落石冲击的影响,在上侧需要设置防落石挡板。

2自动调高系统

采煤机自动调节系统由原始数据分析和实地检测调高组成。原始数据分析指的是在工作人员控制采煤机对光泽煤岩进行开采时,由自动调节系统对采煤机的位置、调高油缸位移传感器数据等进行自动收集,并将这些信息存储在记忆数据库中,PLC控制器便可以根据存储的信息,对滚筒的高度进行自动调整,也就是自动控制信号驱动电液压换向阀的动作,将油缸活塞位移调高等操作实现采煤机的自动化调整高度技术。实地检测调高指的是根据以往调整的高度进行开采时,若煤矿高度与之前相较有所变化,则使用可编程逻辑控制器检测切割煤岩表面的数据相差,然后根据相差数值对液压系统进行压力改变实现控制开采高度的目标。同时对调整的参数进行自动记忆,将其作为下一刀滚筒的自动调高的依据。借助记忆路径跟踪以及自适应调高,实现了PLC控制系统、调高液压控制系统之间的连接。双滚筒采煤机是煤矿采煤工作面中的主要采煤设备之一,运行过程中,滚筒调节开采高度的主要方式有电动机压强调节、摇臂调节和割裁调节等。然而在实际操作中,煤矿机不同部位的调节方式也有一定的差异,具体体现在调节位置、调节驱动方式两个方面。摇臂调节有着范围广、灵敏度高、稳定性好等优点,因此得到了广泛应用。以采取摇臂调节的自动调高系统为例,对其作用原理进行分析发现,该自动调高系统自动调高的实现主要借助液压控制系统。割煤时,使用发动机或者动力驱动液压泵,通过吸入液压泵中油箱的液压油,从而产生压力通过运转排出起到传递作用后,液压泵系统中的压强大小就会改变。液压系统由动力驱动,执行控制以及其他配件,液压介质组成。在调整采煤机高度时,通过控制系统将液压油流入液压泵中,液压油转变流向进入调高油缸,原本的液压油由于新介质的进入则会流入油箱。通过改变压强实现滚筒调整,进而对采煤机进行高度调整。

3调高机构受力特征

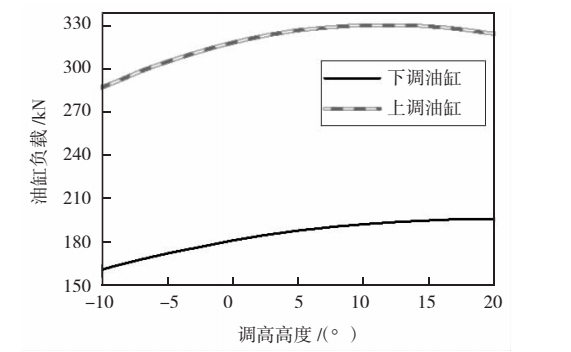

如下页图1所示为基于MATLAB软件计算得到的调高机构油缸的受力特征。从图中可以看出,调高机构不管是在上调油缸阶段还是在下调油缸阶段,油缸负载基本上具有相同的变化规律,即随着调高角度的不断增加,油缸负载整体上呈现出逐渐增大的趋势,最终基本保持稳定。另外,对比下调阶段和上调阶段油缸负载大小,可以发现上调阶段油缸负载比下调阶段要大很多。出现这种情况的原因是采煤机自身的结构重量较大,在上调阶段油缸需要克服结构自身重力,而在下调阶段结构自身重量可以作为驱动力,因此油缸负载相对较小。

图1调高机构油缸的受力特征

液压油缸负载大小对整个调高机构运行过程的稳定性有非常重要的影响,如果负载较大则会威胁整个结构运行的可靠性和安全性。已有的实践经验和理论分析均表明,当液压油缸的负载较大时,容易使整个调高机构发生振动问题。上文已述,采煤机调高机构中,小摇臂长度R、大摇臂长度L2和压油缸固定点长度L1三个结构参数对油缸负载影响比较显著。基于此,可以以上述三个结构参数为优化条件,以油缸负载优化目标,对采煤机调高机构进行优化改进。

4采煤机调高机构优化改进措施

(1)改进加工工艺。在油缸活塞杆螺纹退刀槽处增加退刀长度,平缓过渡,减少应力集中,保证加工质量;(2)改善工况。首先,增加油缸护罩的防护性,减少浮煤进入油缸和牵引部缝隙;其次,将牵引部积浮煤处进行斜面处理,使散落的浮煤无法在此处停留;最后,用采煤机的冷却回水对油缸下部的浮煤进行冲洗,保证油缸活动无卡阻;(3)提高安全系数。根据采煤机调高油缸的工况,通过改进调高油缸技术参数来提高油缸安全系数。在现有结构的基础上,在保证采煤机卧底的前提下,适当加大油缸杆径,并通过延长油缸导向套距离减少油缸行程,从而提高油缸在交变和冲击载荷下的弯曲稳定性和安全系数。

结束语

综上所述,分析了采煤机调高控制系统,建立了相关的公式,分析出相互匹配的关系。采煤机调高控制采用了双重防错系统,通过对油缸压力、电机电流和油缸伸出量的分析,确定是否触顶,安全性高,判断精度好,同时兼有记忆学习功能,能够显著提升触顶判断的速度和准确性。将其应用在采煤机调高系统上,可以提高调高系统对采煤机的控制准确性。

参考文献

[1]王志强.采煤机调高机构受力特征及优化改进研究[J].机械管理开发,2019,36(10):143-145.

[2]原长锁,贠瑞光.8.8m特厚煤层采煤机改造设计与受力分析[J].煤炭工程,2019,52(06):6-9.

[3]任朋飞.采煤机自动调高控制系统的研究与设计[D].西安科技大学,2018.

[4]王若愚.采煤机截割部振动特性与调高油缸工作特性研究[D].太原科技大学,2018.

[5]王光耀.基于相似理论的采煤机调高试验装置设计研究[D].安徽理工大学,2018.