中航西安飞机工业集团股份有限公司 ,西安阎良 710089

摘要:由于零件制造误差,结构装配间隙的存在将产生装配应力及变形,装配变形可能导致结构更大的超差。基于Hypermesh、Patran、Nastran软件,建立某前缘缝翼结构有限元模型,通过将0.2mm、0.4mm、1.0mm、1.5mm四种间隙简化为强迫位移载荷,计算了不同间隙下前缘缝翼结构装配应力及变形,结果表明,下蒙皮的变形和应力最大。建立了加垫补偿试验流程,针对某飞机前缘缝翼间隙问题,设计了加垫补偿试验,并采用数字化测量技术验证了加垫补偿方法的有效性,可供工程制造参考。

关键词:装配间隙;有限元仿真;加垫补偿;应力应变.

0 引言

飞机制造要经过工艺准备、工艺装备制造、毛坯制备、零件加工、装配安装、检测和试验诸过程。其中飞机制造中装配和安装工作量占直接制造(即不包括生产准备、工艺装备制造)工作量的50%~70%。受飞机零部件制造误差、装配协调变形等因素影响,飞机装配结合面之间容易产生装配间隙,对存在装配间隙的构件进行强制连接,往往会引入装配变形和应力,严重的甚至会产生连接裂纹,成为飞机的安全隐患。为此,本文针对某型机活动翼面组件在装配过程结合面之间产生装配间隙的问题,借助于Hypermesh、Patran、Nastran软件,分析了间隙的存在下连接结构的变形和应力。然后,采用加垫补偿的方式设计了间隙消除试验,通过数字化测量的方式检测了补偿前后外形变化,结果表明增加加垫补偿后,装配变形在允许范围内,验证了补偿方式的正确性。

1 问题描述

前缘缝翼是安装在机翼前缘的一段或者几段狭长小翼,主要是靠增大飞机临界迎角来获得升力增加的一种增升装置。随着我国自主研制的民用飞机陆续交付客户,运营过程中对活动翼面的互换性提出更高的要求,但在生产过程中,前缘缝翼外形超差严重制约着互换的进行。在实际的制造生产过程中,装配间隙的存在是引发前缘缝翼外形超差的重要因素,因此需要定性或定量分析前缘缝翼装配间隙导致的结果变形和应力,并加以控制。

2 模型的建立与分析

2.1有限元模型介绍

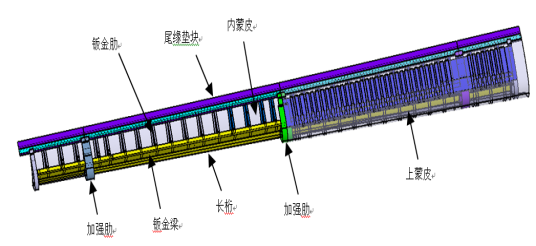

采用图1所示的某民用飞机前缘缝翼局部结构进行数值分析,主要考虑外蒙皮、内蒙皮、机加肋和钣金肋的影响。

图1 缝翼内部结构示意

首先采用hypermesh软件进行结构有限元建模,蒙皮、机加肋和钣金肋简化为二维壳单元,外蒙皮厚度2.86mm,内蒙皮1.6mm,机加肋4mm,钣金肋1.02mm,尾缘条为1.5mm,整体模型长1938.4mm。材料为铝合金,各部件之间连接采用1维单元进行模拟,利用hyperbeam模拟铆钉属性,铆钉采用圆形截面,直径为4.85mm。有限元模型如图2所示。

图2 缝翼结构有限元模型

2.2材料参数

本文采用的上蒙皮材料为铝合金2024-0包铝,尾缘垫块材料为2024-T351,下蒙皮材料为2024-T3包铝,机加肋材料为7050-T7451,钣金肋材料为2024-0包铝,铆钉材料为铝合金2117-T4。材料性能参数如表1所示。

表1 材料参数

材料 | 弹性模量e/GPa | 泊松比µ | 屈服应力δ/MPa |

2024-T351 | 73.0 | 0.33 | 275 |

2024-T3包铝 | 71.7 | 0.33 | 172 |

7050-T7451 | 72.0 | 0.33 | 455 |

2024-0包铝 | 73.0 | 0.33 | 125 |

2117-T4 | 72.4 | 0.33 | 310 |

2.3强迫位移分析

由于模型尺寸大,为了提高计算效率,暂时不考虑非线性的影响,为分析内蒙皮和钣金肋之间的间隙在装配后对整体模型变形的影响,在内蒙皮与钣金肋连接的关键点,分别施加法向0.2mm、0.4mm、1.0mm、1.5mm强迫位移。

2.4 结构变形与应力分析

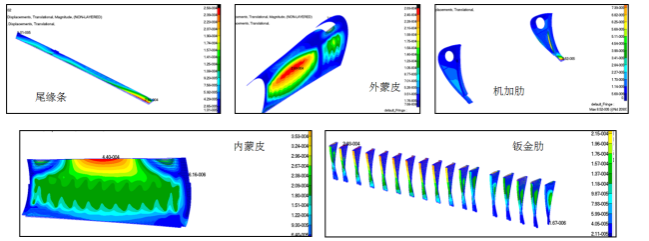

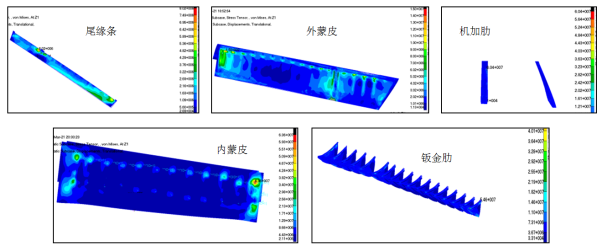

以0.2mm的间隙位移载荷为例,各零件变形云图和应力云图分别如图3和图4所示。

图3 0.2mm的间隙位移载荷下各零件变形云图

图4 0.2mm的间隙位移载荷各零件应力云图

在不同间隙位移载荷下,应力变化情况如图5所示。

图5不同间隙位移载荷下各零件的应力变化情况

通过对不同间隙位移载荷下各零件的变形情况及应力变化情况分析,得到以下结论:在强迫位移载荷作用下,下蒙皮的变形和应力最大,装配中需要重点关注下蒙皮的变形协调和应力集中。另外,由于建模和计算中,将间隙转化为强迫位移进行简化处理,因此分析得到的结果呈现出线性,但从工程应用的角度,可以作为定性参考。

3 加垫补偿试验研究及数字化外形测量的验证

3.1 加垫补偿试验方法的确立

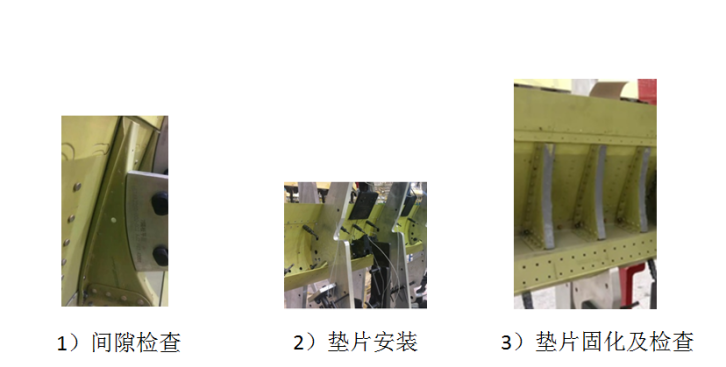

飞机装配中常采用填充垫片的方式消除装配过程中所产生的应力集中问题,以提高间隙区域的结构完整性和承载能力,最终再结合数字化外形测量技术对装配后产品外形进行检测,以验证填充垫片的合理性。某飞机前缘缝翼装配中存在间隙,本文采用加垫补偿的方式开展了试验研究。

3.2 加垫补偿试验

3.2.1 加垫方案设计

在完成各零件定位后检查下蒙皮与钣金肋之间是否存有间隙L,当0.05mm<L<0.4mm时,可使用液体垫片即触变性胶粘剂(CMS-AD-305 A 级)填充间隙,再在下蒙皮涂脱模剂(Loctite Frekote700-NC),液体垫片允许挤出,但不应堵塞下蒙皮排气通道。液体垫加垫量测量方式:在定位下蒙皮之前,关上所有上、下翼面工装外形卡板,通过千分垫测量外形卡板与钣金肋之间的间隙(L1),其中L1与内蒙皮厚度h之差即为液体垫片厚度H,差值超过0.05mm加垫。待加完的液体垫固化后再关上所有下翼面外形卡板,其中H=L1-h,若H不超过0.05mm时,表示可不加液体垫。当0.4<L<0.8mm时,可使用液体垫片加可剥垫片混合使用,试验实施方案设计如图6所示。

图6试验实施方案设计

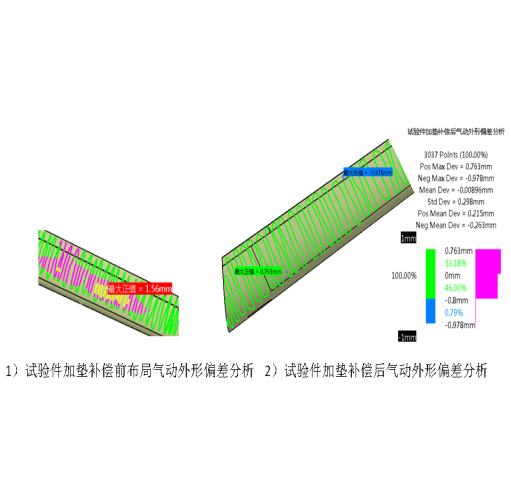

3.3 数字化测量气动外形结果的验证

在工装坐标系中,利用激光跟踪仪,测量前缘缝翼气动外形,要求基本外形公差不超过±0.8mm,不超过10%的外形允许达到极限公差±1.2mm。加垫前后气动外形偏差分析,图7中可以看到,试验件补偿前,外形偏差最大为1.56mm,超过极限公差1.2mm。试验件补偿后,外形偏差最大值为0.978,在允许的公差范围内。验证了加垫补偿的有效性。

图7加垫前后气动外形偏差分析结果

4 结论

本文针对飞机前缘缝翼中的装配间隙问题开展了数值分析和试验研究,建立了工程化的线性分析有限元模型,在机加肋和蒙皮连接处施加强迫位移,定性分析了间隙对结构装配应力和变形的影响,下蒙皮的变形的应力最大,装配中需要重点关注下蒙皮的变形协调和应用集中。另外,经多架次飞机的测量、协调和装配,建立了加垫补偿试验流程,针对前缘缝翼装配间隙问题设计了加垫补偿试验,并采用数字化激光测试方法对最终的外形进行了公差分析,验证了加垫补偿的有效性,可以为实际工程制造提供参考与指导。

参考文献

[1]王云渤.飞机装配工艺学[M].北京:国防工业出版社,1984.

[2]钟园,陈勇等.翼身融合布局低速验证机前缘缝翼设计[J].航空学报, 2019, 40(9):623050-623050.

作者简介:赵娜,硕士,工程师,主要研究方向为 飞机装配制造。