中航西安飞机工业集团股份有限公司,西安 710089

[摘要]本文使用热隔膜成型工艺制造复合材料工型长桁,采用控制单一变量的方法,研究预成型温度、真空加压速率、平板坯料厚度对预成型质量的影响,优化了热隔膜预成型参数。结果表明,使用较优预成型参数制造的工型长桁,固化后表面、无损质量较好,厚度合格。

关键词:复合材料;热隔膜成型;工型长桁;层间滑移

引言

复合材料因其重量轻、强度高、设计灵活、可整体成型等优点,在航空航天领域得到越来越广泛的应用[1-5],然而传统手工铺贴的复合材料制造方法时间人工成本高,且对操作人员技术水平依赖性强,已逐渐难以满足日益增加的复合材料制件生产需求。

热隔膜成型技术是近年来提出并获得广泛关注的一种复合材料零件制造新技术,该技术配合自动铺带/铺丝技术使用,具有铺叠效率高、零件成型直线度好、强度和表面质量好等优点,现已成为复合材料零件自动化的生产手段。A400M机翼前梁、波音777长桁等均应用了热隔膜成型技术[6-7]。国内也针对复合材料热隔膜开展了一系列研究[8-10],对热隔膜成型过程进行了分析,但都处在实验阶段,对实际生产制造中的热隔膜成型工艺参数还有待进一步研究。

本文设置了三组实验,分别研究了预成型温度、真空加压速率、平板坯料厚度对预成型质量的影响,优化了工艺参数,为后续热隔膜成型技术应用提供了技术参考。

1 实验方法

1.1 材料及零件结构

实验材料为AC531/CCF800H预浸料、AC531/CF8611预浸料。

长桁由上、下两侧C型腹板,底缘面及R区填充物组成。

铺层信息为单侧腹板面共14 层,除第一层为织物,其余13层为单向带;窄底缘面与单侧腹板铺层信息相同;宽底缘面共2层,第一层为单向带、第二层为织物。

1.2 工装

零件制造时,所需工装:

(1)钢制平板工装,用于平板坯料的铺贴;

(2)铝制热隔膜预成型工装,用于长桁的热隔膜预成型;

(3)殷钢成型工装,用于长桁的固化成型。

1.3 实验设备

本实验中所使用自动铺带机型号为TORRESLAYUP,生产厂家为M.TORRES,该设备用于铺贴平板坯料;热隔膜机的型号为SM-03,生产厂家为FILL,该设备用于坯料预成型。

该热隔膜设备主体部分由HDF改装台(加热框、隔膜框)、真空台组成。真空台有可单独控制加热温度的10个加热区。此外,配有如图所示主控制台等外围设备;本设备采用单隔膜成型工艺。

1.4 工艺方案

(1)自动铺放平板坯料。首先使用自动铺带机铺贴长桁上、下两侧C型腹板,窄底缘面、宽底缘面共四块平板坯料,使用自动铺带机自带的超声铣刀将平板坯料铣切至所需尺寸。再使用转运拖车将平板坯料转运至热隔膜预成型工装。

(2)热隔膜预成型。首先进行工装准备,刷涂脱模剂,将工装装夹到工作台,且工装尽可能摆在热隔膜机真空床的中线上,拆除或用透气毡覆盖工装表面所有尖锐凸出物,避免损伤隔膜。再进行坯料定位,使用压敏胶带将平板坯料固定在成型模上,防止预浸料在热隔膜成型过程中发生滑移。铺敷无孔隔离膜,尺寸比坯料尺寸大约20mm,防止高温下的预浸料溢胶而污染隔膜。布置热电偶,在每个加热区布置两个,放置在余料边缘区域,起监控预成型过程温度作用。最后检查真空台,清理多余物。

随后进行热隔膜预成型参数设定,设置预成型过程升温速率、保温时间、抽真空速率等参数。

(3)固化。长桁合模、加捻、铺贴底缘面坯料、制袋、热压罐固化。

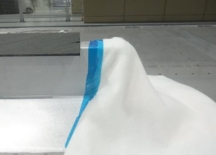

图1 热隔膜预成型

a.透气毡包裹工装多余位置;b.坯料表面铺敷无孔隔离膜

2 实验过程与结果讨论

本次实验探讨零件热隔膜预成型过程中,预成型温度、真空加压速率、平板坯料厚度对零件质量的影响。本文设置了3个实验组,通过控制变量,展开研究讨论,以完善热隔膜预成型工艺参数,实验组设置如表1所示。

表1 实验组设置

实验组 | 实验件编号 | 预成型温度 | 真空加压速率 | 平板铺层厚度 |

实验一 预成型温度对零件质量影响 | 1 | 80℃ | 先以3KPa/min加压至40KPa,再以20KPa/min加压至60KPa | 14层(1层织物,13层单向带),理论厚度为2.04mm |

2 | 60℃ | |||

实验二 真空加压速率对零件质量影响 | 1 | 80℃ | 先以3KPa/min加压至40KPa,再以20KPa/min加压至60KPa | 14层(1层织物,13层单向带),理论厚度为2.04mm |

3 | 以20KPa/min加压至60KPa | |||

实验三 平板铺层厚度对零件质量影响 | 1 | 80℃ | 先以3KPa/min加压至40KPa,再以20KPa/min加压至60KPa | 14层(1层织物,13层单向带),理论厚度为2.04mm |

4 | 28层(1层织物,27层单向带),理论厚度为4.00mm |

2.1 预成型温度对零件质量的影响

预成型温度决定着热隔膜成型过程中预浸料的变形速率及层间滑移速率,温度不同将会造成预成型后的零件表面质量不同。为了保证复合材料层间充分滑移,要求抽真空时叠层的树脂黏度处于合适的水平,这时叠层的温度即是预成型的最佳保温温度。因此,在考虑预浸料固化温度的前提下,从理论判断,预成型温度应符合树脂具有较佳流动性的温度,这可使升温时复合材料层间充分滑移。

实验一设置80℃、60℃两种温度进行平板坯料预成型,实验件的表面质量如图2所示。

图2 实验件预成型后表面质量a.实验件1;b.实验件2;c.实验件3;d.实验件4

从图2a、b可知,两种温度下预成型的坯料靠工装面均较平整,60℃预成型的坯料靠工装面的织物出现了少量褶皱,初步推测,在预成型过程中,织物产生的形变与单向带不完全相同是造成褶皱的原因,当预成型温度升高至80℃,靠工装面的褶皱基本消失,说明升高温度降低了树脂黏度,从而提升了树脂流动性[11],保障了料片的层间滑移。

2.2真空加压速率对零件质量影响

真空速率越大,预浸料坯料变形速度越快,这会影响预制体的成型质量。随着温度的升高坯料变软,即使在没有真空压力的情况下,坯料也会在隔膜重力作用下发生弯折。相关研究表明,在没有施加真空压力的情况下,坯料的两个表面均出现铺层褶皱。而施加真空压力可以使隔膜推动外部铺层滑移,进而使内部铺层滑移,故合适的真空加压速率是保证层间充分滑移的关键。

上阶段试验中先以3KPa/min的速率缓慢抽真空至40KPa,此时坯料能与工装表面完全贴合;再以20KPa/min的速率继续施加真空压力直至达到60KPa。先以低速率抽真空有利于铺层间充分滑移,还可以避免因真空度突然增加而导致坯料滑移或掉落。

试验件3去除了缓慢抽真空的过程,直接加压至所需压力,从图2c可知,其靠工装面出现了较多且较厚的褶皱,这说明直接以较大速率增压虽然能将坯料预成型至所需形状,但因为加压速率过快,坯料层间滑移时间不足,预成型质量不理想。

在实际操作中发现,当抽真空速率过低时,长时间的加压会使零件温度持续上升,虽然树脂会因升温而降低自身黏度从而提升流动性,但过长时间的加压会额外增加时间和生产成本,还可能导致预浸料接近其固化温度。所以,应根据材料的实际情况,选择合适的真空加压速率。

2.3平板坯料厚度对零件质量影响

热隔膜成型分单隔膜和双隔膜两种成型工艺,双隔膜是将坯料放在两片具有超塑性的膜片之间,通过抽真空结合加压的方式,使膜片/坯料组合贴到模具表面,双隔膜更适用于形状较复杂、厚度较厚的产品;单隔膜成型是使用一片膜片通过抽真空压向放置在工装上的坯料,其工艺较为简单,应用广泛,但仅适用于厚度较低的产品。

试验件4增加了铺层厚度,从图2d可知,靠工装面和R区均出现了少量褶皱,这说明较厚的坯料可能不适用于单隔膜成型。对于该类型设备单隔膜成型的最佳坯料厚度区间,还有待后续进一步研究。

2.4 固化后的零件质量分析

实验件1在热隔膜成型后,经过左右半模合模、加捻、铺贴两侧底缘面平板胚料、制袋、最后通过热压罐成型。实验件表面质量如图3所示,实验件底缘面平整,加捻区域过度平整,无明显凹痕,加捻量合适,R角目视光滑无褶皱,靠工装面表面质量较好。

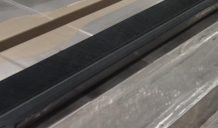

图3 固化后长桁表面质量

对长桁进行无损检测,长桁底波强,中间无杂波,未检测到缺陷,长桁无损质量合格;对长桁厚度进行检测,长桁各处厚度均在公差范围内。

3 结论

通过设置三组实验,探讨了零件热隔膜预成型过程中,预成型温度、真空加压速率、平板坯料厚度对零件质量的影响,得出如下结论:

(1)当预成型温度从60℃提升至80℃,坯料靠工装面的褶皱基本消失,升高温度降低了树脂黏度,从而提升了树脂流动性,保障了铺层的层间滑移。

(2)综合考虑零件质量及时间成本因素,预成型中真空加压过程应该至少分为“低速+高速”两个阶段。先以较低速率抽真空有利于层间滑移,当省去低速真空加压过程,会导致坯料层间滑移时间不足,预成型质量不理想。

(3)实验证明,以目前的预成型参数,单隔膜成型适用于厚度较低的零件,对于较厚零件的单隔膜成型,还有待通过调整预成型温度,保温时间,真空压力等参数,进行进一步研究。

(4)使用本文最优参数,以“自动铺放+热隔膜”的方式预成型,再固化的工型长桁零件,表面、无损质量较好,厚度合格。

参考文献

[1] Danilov A I. Some aspects of CFRP steel structures reinforcement incivil engineering[J]. Procedia Engineering,2016,150: 1831-1836.

[2] 唐见茂. 航空航天复合材料发展现状及前景[J]. 航天器环境工程,2013,30(4):352-359.

[3] 高琳.智能复合材料在航空、航天领域的研究应用[J].纤维复合材料,2014,22(1).22-25.

[4] Verzhbovskiy G B. Method of composite materials characteristics forecasting[J]. Procedia Engineering,2016,150: 1831-1836.

[5] 冯军.复合材料技术在当代飞机结构上的应用[J]. 航空制造技术,2009,(22):40-42.

[6]OTT T. Composite hot drape forming[R]. NASA, Report N94–30448, 1994.

[7]陈亚莉. 复合材料成型工艺在A400M 军用运输机上的应用[J]. 航空制造技术, 2008, 51(10): 32–35.

[8]Sun J.,Gu Y. Z.,Li M.,Ma X. X.,Zhang Z.G..Effect of forming temperature on the quality of hot diaphragm formed C-shaped thermosettingcomposite laminates[J]. J. Reinf. Plast. Compos.,2012.,10: 1177.

[9]吴志恩. 复合材料热隔膜成型[J]. 航空制造技术, 2009,52(S2): 113–116.

[10]蒋诗才,安学锋,闫丽,等.国产T800 级高韧性环氧树脂基复合材料C 梁热隔膜预成型工艺研究[J].复合材料科学与工程,2020(12):109-114.

[11]李伟,张晨乾,叶宏军,等.固化工艺参数对国产T800 增强高韧性复合材料性能的影响[J].复合材料科学与工程,2020(6):98-104.