江苏双赢锻压机床有限公司 江苏省扬州市 225000

摘要:本文探讨了新型材料与先进加工工艺对结构强度提升的影响。通过引入纳米材料、复合材料和高强度合金等新型材料,结合先进的加工工艺,工程领域在结构设计中拥有更广泛的选择空间。新材料的特殊性质,如比强度和比刚度的优异性,为轻量化设计提供了机会。本文着重分析了先进加工技术对结构制备精度和稳定性的影响,同时指出了面临的挑战与问题。

关键词: 新型材料;加工工艺;结构强度;轻量化设计;先进制造技术

引言

随着科技的不断进步,新型材料和先进加工工艺的应用在提升结构强度方面发挥着日益重要的作用。传统材料和加工方法在满足现代工程需求的同时,也暴露出一些限制。本文旨在探讨新型材料和加工工艺对结构强度的提升所带来的机遇和挑战。通过对新材料性能和先进制造技术的分析,将深入了解它们在结构设计和制造中的影响。

一、机械压力机的特点

(一)机械压力机的工作原理和结构特点

机械压力机作为一种广泛应用于工业生产领域的设备,其工作原理和结构特点显著而重要。机械压力机的基本工作原理涉及能源转换、传递与转换的复杂过程,其在执行加工任务时能够通过机械运动实现对工件的压缩、成型等操作。其次机械压力机的结构特点包括各个部件的协同作用,如滑块、曲柄机构、传动系统等,这些组成要素紧密配合,以确保机械压力机在高强度工况下能够稳定运行。

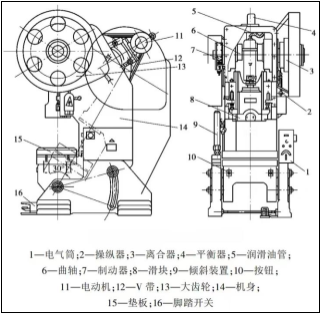

机械压力机的结构特点还受到材料的选择和制造工艺的影响,要求材料具备一定的强度、韧性和耐磨性,同时制造工艺需要保证结构的精度和稳定性[1]。综合考察机械压力机的工作原理和结构特点,对于深入了解其性能、寻求优化方案具有重要意义。需要深入剖析机械压力机特有的工作机制,以更好地应对不同工业领域的需求,并在结构设计上不断创新,以提升其性能与可靠性。机械压力机结构如图1所示:

图1机械压力机结构图

(二)材料选择与制造工艺对机械压力机结构的影响

机械压力机结构的稳定性和性能受到材料选择和制造工艺的深刻影响[2]。在材料选择方面,合适的材料必须具备足够的强度、韧性和耐久性,以承受复杂工作条件下的持续高负荷。不同工作环境和应用需求对材料性能提出了多样化的挑战,因此在材料选择上需要精准匹配,兼顾结构的强度和耐磨性。制造工艺对机械压力机结构的影响直接关系到其性能和精度。高效的制造工艺可以确保结构部件的准确配合和优越的表面质量,从而提高整体性能。制造工艺的优化还包括对零部件加工精度的提升,以减小结构的尺寸误差和装配间隙。

考虑到现代制造的可持续性,绿色环保的制造工艺也逐渐成为关注的焦点。未来研究应该更加深入地探讨新型材料在机械压力机结构中的应用,并致力于开发更先进、环保的制造工艺,以进一步提升机械压力机的整体性能和可持续性。深刻理解材料选择和制造工艺对机械压力机结构的综合影响,对于未来优化设计和性能提升具有重要的指导价值。

(三)现有机械压力机结构的一般设计标准

机械压力机结构的设计标准是确保其性能、稳定性和安全性的基石。国际通用的机械压力机结构设计标准为该领域提供了一致的基准,涵盖了机械工程学、材料科学等多个领域的标准规范。一般设计标准涵盖了多个方面,包括力学性能、环境友好性和数字化设计等。通过对这些标准的深入研究,可以为机械工程师提供指导,确保机械压力机的设计既满足基本要求,又符合当代可持续性发展的要求。机械压力机的结构设计需要充分考虑其在工作过程中承受的巨大压力和力矩。国际上普遍采纳的设计标准,如ISO标准和ASME标准,提供了详细的设计指南,包括结构材料的选择、受力分析、零部件的尺寸计算等方面的要求。这些标准的制定基于对机械性能、耐久性和安全性的全面考量,确保了机械压力机在各种工况下的可靠运行。

不同行业对机械压力机结构设计的特殊要求是设计标准的重要补充。不同工业领域的机械压力机应用涉及到不同的工艺和工况,因此相关标准需要根据具体行业的需求进行细化和调整,以保证机械压力机在特殊工况下的适用性。

结构设计中的安全系数与实际工作条件的匹配度是设计标准中至关重要的考量因素。安全系数的合理选取直接关系到结构的强度和稳定性,对于确保机械压力机在运行中不发生事故至关重要[3]。现有的机械压力机结构设计标准为行业提供了统一的技术语言和设计指南,为机械工程师和设计师提供了一个可靠的框架,以确保机械压力机的设计满足国际标准并适应各行业的具体需求。可以进一步关注标准的更新与完善,以适应不断发展的工业需求和新兴技术的涌现,从而推动机械压力机结构设计标准的不断提升。

二、机械压力机存在的问题

(一)结构设计中的疲劳寿命与安全系数的不足

在机械工程领域中,结构设计中的疲劳寿命与安全系数问题一直是备受关注的焦点。结构的疲劳寿命直接关系到设备的使用寿命和性能稳定性。当前存在的问题主要表现在对材料疲劳性能的理解不足以及疲劳寿命预测模型的不够准确。在结构设计中,对于工作载荷下的疲劳应力分析需要更加精细和全面的考虑,以充分理解结构在实际工作中的疲劳行为

[4]。

安全系数的不足也是结构设计中的一大挑战。安全系数的设定过低可能导致结构在长时间运行中产生疲劳开裂,从而降低了整个系统的可靠性。当前的设计实践中,对于不同材料、不同工况下的安全系数制定缺乏系统性和科学性,这导致了一些设备在实际运行中可能存在潜在的安全隐患。为解决这一问题,有必要深入研究材料疲劳行为,建立更加准确可靠的疲劳寿命预测模型,并基于工作载荷情况科学确定安全系数,以确保结构在长时间使用中能够安全可靠地运行。

研究可以通过深入材料科学和结构力学的交叉研究,发展更加全面的疲劳寿命预测方法,并建立针对不同应用场景的合理安全系数标准,从而为机械结构设计提供更为科学和可靠的指导。综上所述,结构设计中存在的疲劳寿命与安全系数不足问题亟待深入研究和改进,以提高机械系统的可靠性和安全性。

(二)高负荷条件下结构的应力集中与变形问题

在高负荷条件下,机械结构的应力集中与变形问题成为制约其性能和稳定性的重要因素。高负荷引起的应力集中现象使得结构的某些关键部位承受更大的应力,可能导致局部的强度不足和应力集中现象,从而增加了结构的疲劳损伤风险。其次,高负荷条件下结构的变形问题也凸显出设计的挑战。结构在高负荷作用下可能发生不均匀的形变,从而影响其精密加工和运行稳定性。

当前的设计实践中,对于高负荷条件下的结构应力集中和变形问题的研究尚存在一定的不足,缺乏系统性和深入的解析。解决这一问题的关键在于深入理解材料的本构关系、结构的应力分布规律以及变形机制,以实现对高负荷工况下结构的精准预测和优化设计。可以通过结合数值模拟和实验验证,建立高负荷条件下结构的全面分析模型,以更准确地揭示结构的应力集中和变形机制。

(三)现有结构在实际工作中的可靠性与稳定性考量

在机械工程领域,现有结构在实际工作中的可靠性与稳定性是设计与运行的核心问题。结构在复杂工作环境中的可靠性考量是确保设备长时间稳定运行的基础。实际工作中结构会受到各种外部因素的影响,如温度变化、振动、冲击等,这些因素对结构的稳定性和可靠性提出了更高的要求。当前存在的问题主要表现在对多因素共同作用下的结构响应的全面分析和预测不足。

结构在实际工作中的耐久性是评估其可靠性的重要指标。在长时间运行中,结构可能受到疲劳、腐蚀等因素的影响,从而导致性能下降和寿命缩短。目前的设计实践中,对于结构在实际工作中的长期性能变化的研究还存在一定的局限性。解决这一问题需要深入研究结构在复杂工作环境下的多物理场耦合响应,建立更为准确的结构可靠性评估方法。

结构的安全性也是现有设计中不可忽视的问题。在工作中可能发生的意外情况下,结构是否能够安全可靠地工作显得尤为关键。为提高现有结构在实际工作中的可靠性与稳定性,可以结合先进的传感技术、数值模拟与实验验证相结合的方法,全面考虑结构在多因素作用下的综合性能,深入研究结构耐久性和安全性的机理,为提高结构在实际工作中的性能和寿命提供科学依据。总体而言,现有结构在实际工作中的可靠性与稳定性考量是机械工程领域中迫切需要解决的问题,对于提高设备运行效率、延长寿命具有重要的理论和应用价值。

三、机械压力机的优化对策

机械压力机优化对策的关键点,包括结构材料的选择与性能匹配、结构的几何形状优化设计与分析、以及新型材料与加工工艺的应用对结构强度的提升。

(一)结构材料的优化选择与性能匹配

在解决机械结构存在问题的过程中,结构材料的优化选择与性能匹配是关键的优化对策之一。通过深入研究材料科学,选择适当的结构材料是提升整体性能的基础。新型高强度、高耐疲劳性能的材料的研发与应用将有助于提高结构的耐久性和安全性。

材料的选择必须与具体工作条件和设计要求相匹配,充分考虑结构在实际工作中的应力、温度、湿度等环境因素。这要求设计者深入了解材料的物理力学性能、热学性能等特性,以实现材料的最佳性能匹配。建立全面的材料数据库和性能模型,有助于指导设计者在不同工况下选择最合适的材料,从而提高结构的稳定性和可靠性。利用先进的材料合成和加工技术,提高材料的均匀性和一致性,进一步增强结构的整体性能。可以通过结合先进的计算模拟方法和实验验证手段,深入挖掘材料的微观结构与性能之间的关系,为结构材料的优化提供更为科学的依据。

综合考虑不同工况下的结构要求,结构设计中的优化对策还需要注重安全系数的科学设定。安全系数的选取应充分考虑结构的使用环境、工作载荷以及可能的意外因素,确保在各种情况下结构都能安全可靠地工作。对于不同材料、不同结构的安全系数标准,可以借鉴现有的行业规范,并结合实际情况进行适度调整。还应该考虑到对经济性的合理权衡,以确保在提高结构可靠性的同时,不过度增加成本。通过深入研究结构在实际工作中的工况和环境,结合先进的可靠性分析方法,可以更加科学地确定合理的安全系数,为结构设计提供更为明确的指导。

结构材料的优化选择与性能匹配以及安全系数的科学设定是解决机械结构问题的重要优化对策。进一步深入挖掘材料的性能特性、建立更为全面的性能模型,同时结合可靠性分析和经济性考虑,为机械结构的设计提供更为科学合理的优化方案,推动整个领域的不断发展。结构材料的优化选择与性能匹配对策如表1所示:

表1 结构材料的优化选择与性能匹配优化对策表

优化对策 | 具体内容 |

结构材料的优化选择与性能匹配 | 深入了解材料的物理力学性能、热学性能等特性,实现材料的最佳性能匹配。 |

研发与应用新型高强度、高耐疲劳性能的材料,提高结构的耐久性和安全性。 | |

材料选择与具体工作条件和设计要求相匹配,考虑结构在实际工作中的应力、温度、湿度等环境因素。 | |

利用先进的材料合成和加工技术,提高材料的均匀性和一致性,增强结构的整体性能。 | |

结合计算模拟方法和实验验证手段,深入挖掘材料的微观结构与性能之间的关系。 | |

深入研究结构在实际工作中的工况和环境,结合可靠性分析方法,确定合理的安全系数。 |

(二)结构的几何形状优化设计与分析

结构的几何形状优化设计与分析在机械工程领域中具有重要的意义,它直接关系到结构的强度、刚度、稳定性等方面的性能。通过对结构几何形状的深入分析,可以实现结构重量的最小化,提高材料的利用率。采用优化设计方法,结合数值模拟技术,可以在不影响结构强度和刚度的前提下,实现结构的轻量化设计。这对于提高机械系统的工作效率、减少能源消耗具有重要意义。

通过结构几何形状的合理设计,可以减小结构在外部作用下的应力集中现象,提高其抗疲劳性能。这对于延长结构寿命、提高可靠性至关重要。目前的问题主要在于结构几何形状的优化设计缺乏系统性和全面性,对于多因素复杂作用下的结构响应还需要更深入的研究。可以结合人工智能优化算法和多物理场耦合分析,建立更为全面的结构几何形状优化模型,实现结构性能的最优化设计。

结构几何形状的优化设计也需要考虑多工况下的性能表现。不同工作条件下结构可能受到不同方向的载荷作用,因此几何形状的优化设计应该充分考虑多轴向、多方向的性能需求。这要求研究者综合考虑结构在静载荷和动载荷下的响应,实现结构在各种工况下的全面性能优化。同时还应该注重与其他系统部件的协同工作,确保整个机械系统的协调运行。不同部件之间的相互作用对于整个系统性能至关重要,因此结构的几何形状优化设计需要考虑多层次、全局性的优化策略。可以通过建立多尺度、多层次的结构优化模型,实现结构几何形状的全局性优化,推动机械系统整体性能的提升。

(三)新型材料与加工工艺的应用对结构强度的提升

新型材料与先进加工工艺的应用对结构强度的提升在工程领域引起了广泛关注。新型高性能材料的引入为结构设计提供了更广阔的选择空间。例如,纳米材料、复合材料以及高强度合金等材料的研发与应用,为结构设计带来了更高的抗拉、抗压等力学性能。这些材料的独特性质,如优异的比强度和比刚度,为结构工程师提供了实现轻量化设计的机会。通过在结构中合理应用这些材料,不仅可以减轻结构自重,提高结构的载荷承受能力,还能够在一定程度上改善结构的疲劳寿命。

先进的加工工艺为新型材料的应用提供了可行性和灵活性。传统的制造工艺在适应新型材料时可能受到一些限制,而先进的加工技术,如激光熔凝成型、复合材料自动纺织成型等,能够更加精确地实现复杂结构的制造。这些先进的制造技术不仅提高了结构部件的制备精度,同时也减小了结构的加工误差,有助于提高结构的整体强度和稳定性。数字化制造技术的普及与发展,使得结构设计与制造过程更为紧密地结合,为工程师提供了更灵活、高效的生产手段。

新型材料与加工工艺的应用对结构强度提升的同时,也带来了一些新的挑战与问题。新材料的特殊性能可能需要重新考虑结构的设计理念,加工工艺的高精度要求也对生产设备提出了更高的要求。深入研究新型材料与加工工艺的适用性,以及与之相适应的结构设计方法,是当前工程领域亟待解决的问题。

方向应当集中在新型材料与加工工艺的相互匹配与协同发展上,通过多学科的交叉研究,寻求更为创新的解决方案。结构设计与制造的数字化技术还有待进一步推进,以更好地支持新型材料与工艺的应用。通过这些努力,有望在工程实践中更好地发挥新材料与加工工艺的潜力,推动结构强度的全面提升,实现更为安全、可靠的工程结构。

结论

综合考虑新型材料与加工工艺的应用对结构强度提升的影响,本文强调了其在工程领域的重要性。新材料的引入为结构设计提供了更多选择,而先进的加工工艺提高了制备精度和稳定性。应用新技术也伴随着一些挑战,需要综合考虑材料特性、加工要求以及数字化制造的推动。应集中于新型材料与加工工艺的协同发展,以实现更安全可靠的工程结构。通过这些努力,有望进一步发挥新材料与加工工艺的潜力,推动结构强度的全面提升。

参考文献:

[1] 何江,陈洪贵.基于机械压力机的高抗疲劳强度结构:CN201320775651.9[P][2024-01-28].

[2] 王志辉,秦晓雷.机械压力机底座有限元分析[J].一重技术, 2023(5):7-9.

[3] 佘宽,徐惠,刘志,等.机械压力机平衡器的结构及设计计算[J].锻压装备与制造技术, 2023, 58(2):15-17.

[4] 徐彤彤,陆竣轩,郑杨.一种压力机隔振器用非标碟簧结构设计方法:CN202211446145.5[P].CN115758609A[2024-01-28].