身份证号:620321199104052134

摘要:以国道109高速安家庄上跨丰沙铁路桥为例,通过分析90cm厚,4m直径钢管柱结构概况及材质特性,提出将钢管柱分段制造、运输、吊装焊接为整体的施工方案,同时对施工重难点进行了梳理,对研发出的采取抱箍支撑体系保温棚、内外交替焊接的关键施工技术进行了探讨。钢管柱施工结果显示,该施工方案切实可行,施工质量检验合格。

关键词:厚板;大拘束度;特殊材质;内外交替;抱箍保温棚

0 引言

为满足河道行洪,减少桥梁河道水中墩阻水比,设计单位为降低水中墩截面尺寸且提高墩柱承载能力,保障桥梁安全稳定,首次在桥梁建设工程中应用90cm厚、Q500MD高强度钢板。高强度厚板在大拘束度及冬季施工条件下,焊接质量控制尤为关键。本文依托国道109高速安家庄上跨丰沙铁路桥工程,对高强、厚板、大拘束度钢管柱冬期焊接施工技术展开分析,为类似工程施工提供参考。

1 工程概况

国道109高速安家庄上跨丰沙铁路桥位于北京市门头沟区王平镇安家庄村西南,桥梁起于丰沙铁路北侧、黄台隧道出口,依次跨越丰沙铁路、永定河及既有G109国道。主桥左右幅分别采用248m+248m钢桁斜拉桥和171m+171m+75m连续钢桁梁结构,采用墩顶同步转体法施工。左幅斜拉转体梁长为248+248m,转体重量为15000t,转体角度为25°;右幅钢桁梁转体梁长为171+171m,转体重量为9000t,转体角度为24°,理论转体作业时间约为53分钟。

主墩墩柱采用钢管混凝土桥墩。L3#墩柱高30m,直径4m,主要材质为Q500MD,壁厚94cm,总重339t。R4#墩柱高31m,直径3m,主要材质为Q500MD,壁厚94cm,总重282t。河道洪水水位影响范围钢管柱外表面采用不锈钢复合钢板,复层设于钢管外表面。基层采用Q500MD(上屈服强度不小于480MPa)。钢管外表面为不锈钢复层,复层采用4mm厚316L不锈钢板。

2 总体施工方案

钢板由钢厂采取爆炸复合工艺,将不锈钢附着于钢板表面。钢板在工厂进行下料切割、卷管、纵缝焊接形成长2~3m钢管柱小节段后,运输到桥区每3节现场接长为吊装段,使用500t履带吊进行逐根吊装,环缝焊接形成整体。焊接时利用抱箍、槽钢及保温岩棉板配件制作直径4m可提升式保温操作平台作为施工平台和保温棚,采用电加热带、保温石棉毯制作焊接全过程加热装置,保证钢管对接环缝焊前预热、焊中保温与焊后缓慢降温等措施达到施工要求。每次吊装下一节段钢管柱前提升抱箍保温操作平台的至对接环缝处作为焊接施工保温操作平台。钢管柱定位完成临时固定后,在距离焊接环缝两侧20cm处安装电加热带、保温石棉毯制作的焊接加热装置进行焊接过程中的焊前预热、焊中保温、焊后缓冷。环缝焊接完成,探伤检测合格后,提升抱箍保温操作平台,进行下一节段钢管柱环缝焊接,直至完成钢管柱整体施工后进行拆除。

3 施工关键技术

3.1 钢管柱小节段卷管、运输

(1)下料:钢板进厂后,通过门式切割机进行下料和开坡口,下料长度为钢管周长,钢板在下料时充分考虑钢板滚压拉伸与焊接收缩对尺寸的影响。

(2)预弯:采用大型卷板机对钢板两端部直边进行预弯,以避免剩余直边难以完全矫圆,以及避免因矫圆而造成较大的焊缝应力及设备负荷等问题。

(3)卷圆:采用大型卷板机进行钢板卷圆,卷圆前注意钢板对中以防出现扭斜情况,卷圆应考虑钢板冷卷回弹量,须对钢板增加一定的过卷量。为防止卷板表面的压伤,应注意保证:卷板设备保持干净整洁,轴辊表面不得有锈皮、毛刺、棱角或其他破性颗粒;卷板时应不断清理钢板内外侧剥落的氧化皮,矫圆时应尽量减少反转次数等。

(4)焊接:钢管直缝及环缝采用单丝或多丝埋弧自动焊,焊接时要严格按照焊接工艺方案中的规范参数、焊接顺序及方向进行焊接。钢管合缝对中后,采用实心焊丝气体保护焊进行焊缝全长连续预焊(打底焊),焊接采用气体保护焊机和激光跟踪设备。实心焊丝气体保护焊抗裂性好,焊缝成型良好,表面光滑,熔渣少,在提高焊接效率的同时又能保证焊接质量,为内、外焊打下良好的基础。采用多丝埋弧自动焊机焊接直缝内部坡口,纵列多丝埋弧焊机从内部焊接钢管直缝,最多可以四丝同时焊接,生产效率高。焊机采用激光指示器,操作者可准确观察到焊缝位置,确保焊接质量。采用多丝埋弧自动焊机焊接直缝外侧坡口。

(5)矫圆:尺寸检验不合格进行矫圆,尽可能使整圆曲率均匀一致,提高产品质量。

(6)运输:采用13.75米半挂车,每车运送一段4m×2.5m钢管柱,装车前,应铺设适量垫木,设置限位装置,钢管柱装车后应用钢丝绳固定牢固。

3.2 钢管节段接长

(1)首先将钢管节段吊装在现场加工棚内滚轮架上,经过预热后,采用气体保护焊在管壁外侧坡口內进行定位焊缝的焊接。

(2)采用加热装置对钢管环缝接口预热后,在钢管内侧采用气体保护焊打底焊接2~5道,然后采用埋弧焊填充至内侧坡口的1/2深度。

(3)对钢管外侧坡口进行气刨清根,并且将坡口打磨干净后,采用气体保护焊打底焊接2~5道,然后采用埋弧焊填充至内侧坡口的1/2深度。然后将钢管内侧剩余焊缝填满,最后将钢管外侧剩余焊缝填满。环口焊缝焊接过程中,埋弧焊每焊接一道后,下一道埋弧焊进行反方向焊接,使得晶粒交错。所有环缝焊接过程中,除了根部2道和盖面焊道外,其余焊道焊后均需要采用机械锤击。

钢管外表面不锈钢复合钢板焊接时,在距离不锈钢复合层界面4~7mm时,采用实心气体焊丝焊接,在距离不锈钢复合层界面1~2mm时,采用GFS-309L不锈钢焊丝焊接过渡层,最终盖面采用GFS-316L不锈钢焊丝焊接。

(4)钢管板肋嵌补段焊接

钢管对接环缝焊接完成后,进行焊缝处外观检查和无损检验,检测合格后,对称焊接钢管板肋嵌补段的对接焊缝和角焊缝。

(5)最下面的管柱,焊接外侧加劲肋坡口角焊缝。

3.3 首段钢管柱吊装定位

首段钢管柱在桥区加工场完成柱脚加劲板焊接后,采用履带吊吊装至基坑内承台顶面定位钢板上方,钢管柱顶部管口轴线位置设置定位测量点,采用全站仪进行钢管柱轴线位置及垂直度测量,测量满足要求后,将钢管柱底部与承台上预埋定位钢板进行焊接固定,进行承台施工。

首段吊装定位 承台施工

3.4 安装抱箍保温操作平台

采用0.8m高18mm厚Q235B钢板卷制直径4m抱箍,外部采用双拼[8槽钢、6mm花纹板及方管制作宽1.2m,高2m操作平台,外设5cm厚岩棉保温板制作保温棚,侧面开设通风照明窗户,花纹板及保温棚顶部开孔设置排烟风机,形成可提升式保温操作平台。采用吊车进行首次安装,两个半圆形抱箍通过M30高强螺栓提供预拉力抱紧钢管柱,为了增强抱箍与钢管之间的摩擦力,抱箍体内侧粘接1cm厚橡胶。

抱箍组装前,按设计施工图纸要求检查各零部件的标识、规格尺寸、形状是否与图纸要求一致,确认合格后,按组装顺序将零部件归类摆放。首次安装选择在承台上组装抱箍。组装前清理零部件上的水锈、油污等杂物。抱箍螺栓紧固通过牛腿处操作平台实现。在进行抱箍螺栓紧固时,对所有高强螺栓都平行施加扭矩。施拧分初拧(50%终拧值)和终拧,采用扭矩扳手,作业前后进行校正,扭矩误差不得超过使用值的±5%。施拧时按一定顺序,从板束刚度大、缝隙大处开始,不得采用冲击拧紧和间断拧紧方式作业。终拧完成1h后采用标定后的数显扭矩扳手进行检查,不小于规定值的10%为合格。观察抱箍与墩柱的结合面,防止由于不均匀拧紧高强度螺栓引起墩柱受到偏压,造成施工隐患。同时应注意抱箍的各个板面及焊缝的情况,观察有无变形或开裂等情况。在紧固前调节抱箍水平位置,使其牛腿与相邻墩柱抱箍牛腿水平对称。抱箍安装完成后按下表检查验收抱箍。钢抱箍安装完成后,在其下方钢管柱上焊接防坠落保险块,增加施工安全系数。

抱箍操作平台 抱箍保温操作平台安装

3.5 第二节段钢管柱吊装定位

第一段钢管柱X型焊接口(管内侧36mm,管外侧52mm,中部2mm)进行打磨清理干净,露出金属光泽后,采用履带吊吊装定位第二节段钢管柱,利用临时匹配件及定位码板进行固定。保温棚内采用暖风机进行加热,温湿度计监测,使得棚内环境温度高于5℃,环境湿度小于于80%。

高空定位通过把设计给的曲线要素表导到手机测量员APP上,生成本工程线路图,利用里程和偏距来进行墩柱定位。首先要把墩柱构件图画到CAD线路图上,并提取中心点和钢管柱外轮廓和轴线的交叉点的坐标,并根据坐标用测量员里的线路程序换算成里程和偏距,顺桥向轴线与中心点的偏距一样里程不一样。横桥向轴线与中心点的里程一样偏距不一样。在现场吊装就位后用手机测量员APP蓝牙连接上全站仪,用全站仪免棱镜模式对钢管柱轴线位置进行测量,根据测得的里程偏距来进行精确定位。根据全站仪测得现场钢管柱实际的直径,求出钢管柱产生的变形误差。把变形误差分配,可以保证钢管柱的中心位置不变。

焊接坡口打磨清理 第二节段钢管柱吊装定位

3.6 安装焊接全过程加热装置

钢管柱定位完成固定后,在距离焊接环缝两侧20cm处安装由电加热带、保温石棉毯制作的焊接加热装置,并通电加热,使得焊接口温度达到150℃-200℃之间。焊前预热时,同步将焊剂进行烘干,保温2小时后随用随取,若焊接材料外置超过4小时,应重新烘干后进行使用。

焊接加热装置安装 焊前预热

焊接加热装置安装 焊前预热

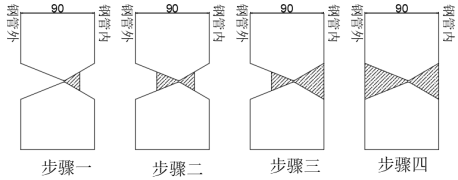

3.7 钢管柱对接环缝焊接施工

预热完成,首先在管內侧进行对接焊缝打底焊道,焊接內侧坡口约1/2深。在管外侧进行碳弧气刨清根,采用气体保护焊药芯焊丝从外侧焊接对接焊缝约1/2深。再焊满内侧焊缝,最后焊满外侧焊缝。即采用气体保护半自动焊设备对管内侧坡口进行焊接填充18mm后,对管外侧坡口焊接填充26mm,焊接完成缓冷后,对焊缝进行超声破探伤。探伤合格进行管内侧坡口焊接填充剩余部分后,对管外侧坡口剩余部分进行焊接填充,缓冷后对焊缝进行超声破探伤。焊接钢管外表面不锈钢时,需要用药芯焊丝先将焊接面找平,然后采用GFS-309L不锈钢焊丝焊接过渡层,最终盖面采用GFS-316L不锈钢焊丝焊接。所有环缝焊接过程中,除了根部2道和盖面焊道外,其余焊道焊后均需要采用机械锤击。

每道焊接前先确认焊丝、焊条是否选用正确,严禁混用、乱用,焊丝随用随取。焊丝上的油、锈等污染物必须清除干净。焊剂必须按规定烘干后使用,烘干温度至少达到350℃,达到烘干温度后,至少保温2小时,烘干的焊接材料随用随取,焊接材料外置超过4小时,应重新烘干后使用。陶质衬垫应妥善保管,防止受潮。CO2气体纯度不小于99.5%,焊接时气路中应接入保护气体流量计。为防止CO2气瓶底部凝水,CO2气瓶需倒置,倒置1~2小时后,微开气体阀门将水排出,然后关闭阀门将气瓶放正。

焊接过程中采用焊接加热装置,使得焊接口道间温度达到大于150℃,焊缝焊完后,立即加热到200℃~250℃,盖石棉毯保温3.5~4小时进行缓冷。加热范围为焊缝及两侧≥200mm范围内,测温点距离焊缝中心30~50mm。

管对接焊缝或角焊缝开始焊接后,此焊缝应连续焊完。一旦中断焊接,应加热到200℃~250℃后盖石棉毯保温缓冷,再次焊接前应进行预热。管对接焊缝和角焊缝焊完后,立即用火焰或电加热到200℃~250℃,盖石棉毯保温3.5~4小时(保持温度在200℃~250℃),然后缓慢冷却。

焊接顺序

管柱内侧焊接 管柱外侧焊接

焊接温度监测 焊缝探伤检测

3.8 提升抱箍保温操作平台

钢管柱对接环焊缝焊接完成,超声波探伤检测合格后,提升抱箍保温操作平台至下一焊接口,进行固定。

钢管柱全部焊接完成,进行管内钢筋帮扎及混凝土浇筑施工,施工完成后拆除抱箍保温操作平台。

4 质量控制措施

4.1 所有进场材料质量满足设计图纸及相关规程要求,抱箍保温棚、加热装置及焊材,进场后进行严格验收,验收标准按照有关规定执行。未经检测和检测不合格材料一律不得使用。

4.2 施工前对焊接施工人员进行安全技术交底和专业技术考试,考试不合格者,不得进行焊接作业。

4.3 焊工必须持证上岗,且只能从事证书规定范围的工作。焊接设备运转正常,仪表显示正确,电源的种类和极性符合工艺要求。检验所用焊材型号,规格是否正确,焊条、焊剂是否按照工艺要求进行了烘干。

4.4 焊接前检查焊接接头的清理状况是否符合工艺要求,焊前是否按照要求进行了预热,预热温度是否满足工艺要求。

4.5 钢管柱吊装采用全站仪按照设计图纸及相关规程进行轴线及垂直度测量。定位可采用型钢等进行可靠定位,必要时采取加强措施以保证墩柱稳定,混凝土浇筑过程中、浇筑完成后必须进行复测,务必保证钢管平面位置及高程准确,偏差不得大于2mm。垂直度偏差应小于H/3000(H单位为毫米)。所用测量仪器要在检验期内,保证精度满足要求。

4.6 对接环缝焊接前,监测保温棚内环境温度及湿度满足焊接要求。

4.7 焊接前、焊接过程中、焊接完成后,严格按照焊接工艺评定要求进行焊前预热、焊中保温、焊后缓冷,且在随时监测温度是否满足焊接工艺评定要求。

4.8 焊接完成后,按照设计图纸及相关规程进行焊缝检测,检测结果不满足设计图纸及相关规程要求,及时进行返修处理。

5 结语

本文以新建国道109高速安家庄上跨丰沙铁路桥钢管墩柱施工为背景,对高强、厚板、大拘束度钢管柱冬期施工工艺进行了总结,成功解决高强度、超厚、大拘束度钢板在冬季焊接施工难题,保障了钢结构冬期焊接施工质量,降低了人员在高空作业的安全风险。

参考文献:

[1]杨启斌.厚壁钢管柱焊接工艺关键问题研究[J].福建建筑,2020,06:50-53.

[2]吴成材,刘景凤,吴京伟,等.建筑钢结构焊接技术[M].北京:机械工业出版社,2006.

[3]孙健,姜美玲,郝永宽.厚板钢结构焊接裂纹控制措施[J].中国金属通报,2019(02):274-276.

[4]黄雄军.桥梁盖梁“抱箍法”施工技术[J].西部探矿工程,2005(01):151-152.

[5]中华人民共和国住房和城乡建设部.钢结构工程施工质量验收标准:GB 50205-2020[S]. 北京:中国计划出版社,2020.

[6]焊缝无损检测超声检测技术、检测等级和评定:GB/T 11345-2013[S]. 北京:中国标准出版社,2013.