中交一航局城市交通工程有限公司 青岛市 266300

摘要:针对滚刀在掘进过程中频繁出现刀圈磨尖、崩刃的情况,经过对比分析后认为,此类损坏情况主要是因为地层的“磨刀石效应”和刃口两侧受挤压的岩体隆起后与刀圈侧面形成了滑动摩擦副两方面原因导致的,并提出了优化措施,能够达到延长刀圈使用寿命的目的,为后续区间的长距离掘进创造条件,也给其他类似工程提供参考。

关键词:刀圈;磨损形式;尖形磨损;崩刃

0前言

滚刀作为盾构施工过程中直接接触岩体的部件,其使用寿命直接决定了掘进效率和施工成本,可以说盾构施工基本都是围绕刀具而服务的[1]。大量工程实践经验证明,盾构机刀具的检查、更换和刀座的维修等作业时间约占掘进施工总时间的30%-40%[2],所以及时分析总结滚刀在施工过程中出现的损坏情况就显得尤为重要。郑强[3]结合具体施工情况从地质条件、刀具配置和掘进参数等方面分析了刀具磨损原因,并提出优化对策;杨公利等[4]分析了青岛地铁盾构施工中滚刀的磨损问题,利用MATLAB对多目标函数进行编程求解,提出了降低滚刀磨损的针对性措施。张九龙[5]分析了盘形滚刀在破岩过程中的受力和磨损失效形式,利用ANSYS构建有限元模型,找到了影响盘形滚刀磨损的主要因素。目前,从刃口磨损形状反推并分析滚刀与围岩相互作用过程的研究较少[6]。

本文以青岛地铁8号线支线大涧站—中间风井区间滚刀在0-152环出现的损坏情况进行对比分析,目的是找到刀圈磨尖、崩刃的原因,并提出针对性措施,提高后续区间的施工效率,降低刀具成本。

1.项目概况

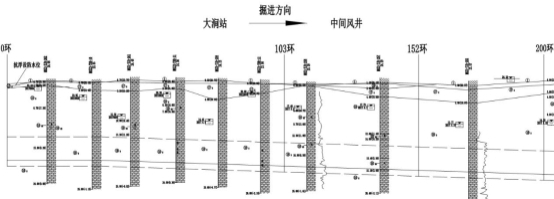

青岛地铁8号线支线1标1工区大涧站—中间风井区间全长2109m,其中前1338m为微风化流纹质凝灰岩地层,岩石单轴饱和抗压强度为30.3~133.5MPa,统计平均值为80.3MPa,属较硬岩~坚硬岩。岩体完整性指数为0.73~0.81,节理裂隙稍发育,岩芯多为柱状,柱长5~80cm,锤击声脆,不易碎,采取率85~95%,岩石质量指标RQD值约85~95。区间0-200环地质断面图如图1所示。

图10-200环地质断面图

区间采用2台Ø6960mm土压平衡盾构机掘进,刀盘开口率30%,刀具采用“滚刮分离”的布置方式。刀盘刀具配置如表1所示。

表1 刀盘刀具配置

序号 | 名称及规格型号 | 刀具高度/mm | 数量 | 轨迹号 |

1 | 18寸双刃中心滚刀 | 175 | 6把 | 1#、2#、3#、…、12# |

2 | 19寸正面单刃滚刀 | 175 | 25把 | 13#、14#、15#、…、37# |

3 | 19寸边缘单刃滚刀 | 10把 | 38#、39#、40#、…、47# | |

4 | 19.5寸边缘单刃滚刀 | 3把 | 48# | |

5 | 焊接型切削刀 | 125 | 2把 | |

6 | 正面刮刀 | 125 | 22把 | |

7 | 边缘刮刀 | 6组 |

2.刀具应用概况

刀盘从大涧站始发后一直在全断面微风化岩层中掘进,由于掌子面比较完整,所以滚刀没有出现漏油、轴承散架和刀圈断裂等异常损坏的情况,但在掘进至100环以后,刀盘边缘位置开始陆续出现滚刀刀圈崩刃的情况,具体统计如表2所示。

表2 0-152环刀具检查情况

环号 | 刀盘总推力kN | 刀盘转速rpm | 掘进速度mm/min | 刀具检查情况 |

0-50环 | 13480 | 1.8 | 8 | 刀圈径向磨损3-4mm(见图3)。 |

50-103环 | 9935 | 1.9 | 14 | 刀圈径向磨损3-4mm,刀圈刃口磨尖,3把边缘滚刀崩刃(见图4)。 |

103-114环 | 10730 | 2.0 | 16 | 刀圈径向磨损3-4mm,刀圈刃口磨尖,4把边缘滚刀崩刃(见图5)。 |

114-152环 | 14310 | 2.1 | 19 | 刀圈径向磨损5mm左右,刀圈刃口磨尖,2把边缘滚刀崩刃(见图6)。 |

频繁的检查和更换刀具对掘进效率产生了较大影响,同时也意味着在后续的施工过程中刀具成本的持续增加,所以急需找到刀圈磨尖崩刃的原因,及时采取针对性措施,缓解或避免在以后施工过程中刀圈磨尖、崩刃情况的发生。

3.原因分析

结合滚刀在岩层中的破岩机理,刀圈频繁出现磨尖、崩刃的情况,根本原因是刀圈和掌子面相互作用的结果,所以分析该问题主要从地层对刀圈的影响和滚刀在该地层中的磨损机理两方面来考虑。

3.1地层对刀圈的影响

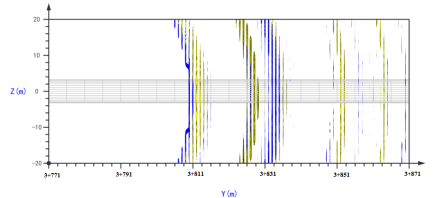

地勘资料显示,微风化流纹质凝灰岩单轴饱和抗压强度平均值为80.3MPa,最大值为133.53MPa,但是在实际掘进过程中发现,岩石强度并不高,通过取芯检测,岩石单轴抗压强度为20-35MPa。另外通过超前地质预报探测发现,隧道洞身所经地层存在零星或明显的条带状正负反射波,可以推断出地层围岩较破碎,节理较发育,如图7所示。

图7 地震波成像侧视图

由于地层较软,刀圈的磨损形式主要表现为磨粒磨损,并伴有轻微的冲击磨损,加上掘进过程中泡沫剂和水的不断注入,就会形成“磨刀石效应”,更加剧了刀圈的磨损。同时刀圈在该类地层中的贯入度较大,从而造成刀圈越磨越尖,当受力不均或碰到破碎带时,极易发生刀圈崩刃的情况。

另外由于掌子面相对比较稳定,在施工过程中一般采取空仓掘进的方式,但为保证输渣效率,土仓底部的渣土要始终没过螺旋输送机,这必然会导致边缘滚刀的重复磨损,如图8所示。这也是为什么刀盘边缘位置刀圈磨尖更严重,且崩刃都发生在边缘位置的主要原因。

图8 仓底岩渣对滚刀重复磨损

3.2滚刀磨损机理分析

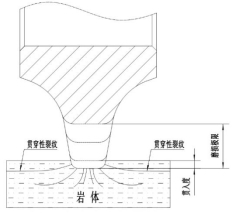

滚刀在硬岩地层和软岩地层中的磨损机理及磨损形式有较大区别,滚刀在硬岩地层中破岩时,刀圈和掌子面相互作用时的应力是瞬时增加的,当超过岩石的应力极限时发生剪切变形,随着能量的释放,刀圈顶部瞬时切入岩体,利用岩石的脆性,在相邻刀刃间形成贯穿性裂纹,从而达到体积破岩的目的,应力在增加和释放的整个过程中都集中在刀圈顶部,刀圈的磨损是瞬时发生的,加上硬岩地层中刀圈的贯入度较小,所以在硬岩地层中,刀圈的磨损形式主要为面形磨损,如图9所示。

图9 硬岩刀圈磨损机理

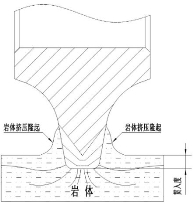

滚刀在本项目所述的软岩地层中掘进时,岩体可认为具有一定的可压缩性,所以刀具的贯入度相对较大,随着刀圈切入岩体深度的增加,刃口周围的岩体逐渐发生变化,刃口底部属于压缩区,是给滚刀提供阻力的区域,应力通过压缩区往岩体深处传导,从而在相邻刀刃间形成贯穿性裂纹,到达破岩的目的。在这一过程中,刀圈刃口两侧的岩体由于受到挤压而发生隆起且向两侧移动,这就使刃口两侧面和渣土形成滑动摩擦副,从而导致刀圈刃口两侧面的磨损,该磨损是连续发生的所以在软岩地层中,刀圈的磨损形式主要为尖形磨损,如图11所示。随着时间的增加,刀圈刃口会越磨越尖,在受到冲击后就会发生崩刃的情况。

图11 软岩刀圈磨损机理

4.优化措施

通过上述对地层因素和滚刀磨损机理的分析,我们可以知道在本项目中刀圈被磨尖的主要原因有两个:地层的“磨刀石效应”和刃口两侧受挤压的岩体隆起后与刀圈形成了滑动摩擦副。地层因素我们无法改变,能采取的针对性措施只能集中在刀圈上。

措施1:优化刀圈刃形

由接触力学理论可知,接触面的几何形状对接触行为存在决定性影响,因此刃形设计是提高滚刀性能的重要手段之一[7]。

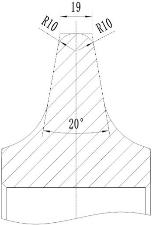

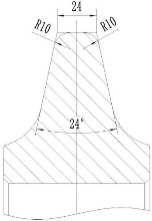

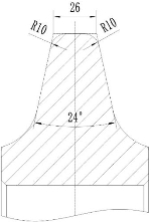

初装滚刀刀圈刃宽为19mm,夹角为20°,该刃形主要是针对硬岩地层,但在实际掘进过程中发现地层较软,且部分位置比较发育,所以这种刃形不适用于该类地层。所以对刃形的优化主要在于增加刀圈的磨损储量,提高刀圈的掘进寿命,同时还要保证刀圈在部分硬岩段的持续贯入能力,为此经过综合分析,将刀圈刃宽增大为24mm,夹角增大为24°,优化后的刀圈刃形在保证贯入度的同时增加了磨损储量,可以有效提高刀圈的使用寿命。为保证刀盘正面和边缘位置刀圈磨损的一致性,将边缘位置刀圈刃宽增大为26mm。刃形如图13、图14、图15所示。

图13 初装刀刀圈刃形 图14 优化后中心/正面刀圈刃形 图15 优化后边缘刀圈刃形

措施2:改进刀圈材料,提高刀圈硬度

初装滚刀刀圈材料采用的是H13钢,热处理硬度为HRC57-59。对于软岩工况来说,适当提高刀圈材料的硬度,对耐磨性有利[8]。对于本项目来说,主要是通过改进刀圈微量元素的比例和热处理工艺,使刀圈的热处理硬度达到HRC61左右,从而提高刀圈的耐磨性能。

措施3:使用楔形齿滚刀

地勘资料显示,大涧站-中间风井区间地层岩石强度整体上是逐渐减小的,同时结合目前地层岩石强度和刀具的使用情况,可以将光面滚刀替换为楔形齿滚刀,利用硬质合金和耐磨层的超硬超耐磨的特性提高滚刀的使用寿命,但考虑到楔形齿滚刀的成本较高,可先小批量试用,通过比较性价比来进一步确认。

5.结论

刀具作为盾构施工过程中的易耗品,其使用寿命直接决定了项目的工期和施工成本。本文针对大涧站—中间风井区间滚刀在0-152环出现的一系列损坏情况进行分析和总结,及时提出优化措施,为提高后续区间的掘进效率提供保障。由于后续区间里程较长,加上地下施工往往存在诸多不确定因素,滚刀在后续施工过程中,不排除出现其他的损坏形式,相应的原因也是多样的,所以后面要继续加强对刀具损坏形式的综合分析和总结,以保证施工进度不受影响。

参考文献

[1]王大朋.大断面盾构施工在复合地质中刀具磨损变形分析[J].建筑安全,2021,6:37-40.

[2]张厚美.盾构盘型滚刀损坏机理的力学分析与应用[J].现代隧道技术,2011,48(01):61-65.

[3]郑强.复合地层中盾构刀具磨损的优化研究[J].工程建设与设计,2019,22:147-148.

[4]杨公利,王旭春,王振勇,等. 青岛地铁盾构滚刀磨损多目标优化[J]. 低温建筑技术,2021,43(01):111-115.

[5]张九龙.盾构机盘形滚刀磨损影响因素及优化设计要点分析[J].工程机械与维修,2022,5:64-66.

[6]张宁川.TBM、盾构盘形滚刀硬岩掘进的刃口磨损形状分析及优化对策[J].隧道建设(中英文),2021,41(4):657-665.

[7]段文军,张蒙祺,勾斌,等.刃形对硬岩地层中TBM滚刀行为的影响研究[J/OL].摩擦学学报.http://doi.org/10.16078/j.tribology.2022102.

[8]程巨强.盾构滚刀材料及其热处理工艺[J].建筑机械,2015,2:96-99.