国能神福(石狮)发电有限公司

国能神福(石狮)发电有限公司

一、前言

随着我国电力工业的不断发展及科学技术的进步,发电机组运行的稳定性及可靠性虽然得到了大大提高,但是因设备可靠性差和生产人员技能水平未能及时提高引起的故障仍很多。据统计,在最近三年的火电非停统计中,热工原因导致的机组非停占总非停次数超过21.7%。热工原因发生的各种故障中,DCS系统故障占比20%,主保护系统故障占比30%,其他设备及人为原因导致停机的占比50%。设备故障和人员技能不能够满足现代火电技术发展是造成事故的主要原因,随着热工技术快速发展,DCS控制系统在电站控制的重要性不断提升,出现了热控人员水平和素质滞后的现象。主要分析原因如下:

(1)电厂各类控制系统控制策略主要由设备厂家、设计院和DCS厂家设计,热控人员参与程度不够,对控制系统逻辑理解不深入。

(2) DCS组态调试主要由DCS厂家和中试所完成,热控人员不是调试主体,对组态熟悉度差。

(3)机组正常投运后,为了确保机组安全稳定运行,热控人员一般不会进行DCS组态的修改、优化和整定,组态实操方面的锻炼机会较少。

(4)机组停运时,大部分系统设备处于停运状态,热控人员无法进行DCS组态方面的调试和整定。

(5)现场DCS组态的调整和验证,需要耗费大量人力和物力,而且存在很大的安全风险。

(6)机组停运期间开展现场热控设备的实操培训,要确保设备不损坏和事后不留隐患,需要完善的安全和技术保障措施,实施难度较大,且不宜大量人员集中在现场培训。

因此热控人员实操培训一直缺乏有效的手段,建设一套适合于热控人员并以DCS软硬件培训为重点的热控先进过程控制实训装置迫在眉睫,目前国内外建设有各种热控培训装置,但是有的装置侧重于实际设备,有的侧重于采用虚拟仿真技术。实际设备和系统能够提高热控人员的实际操作技能,虚拟仿真技术能够模拟一些高温高压系统以及复杂过程,用于热控人员研究和优化控制逻辑。本文提出一种虚实结合的方法,在实际操作培训系统中耦合了虚拟仿真系统,极大提高了系统灵活性和装置利用率。

二、系统组成和功能

2.1 系统主要结构介绍

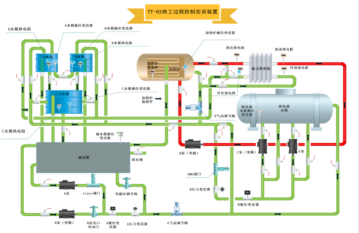

图1 耦合虚拟对象热控先进过程控制实训装置

图1所示为一种耦合虚拟对象热控先进过程控制实训装置原理图,装置包含三个部分:实际工艺流程、控制器(DCS,PLC)和虚拟仿真模型器。实际工艺流程是利用实际设备,例如各种泵、阀、管道和容器构成的最小化生产系统,控制器采用了DCS和PLC,虚拟仿真模型器提供了最小化生产系统的数字模型以及各种火电机组常见系统的仿真模拟。

2.2 系统主要功能

图2 实际工艺流程

图3 实际工艺流程实物图

该热工控制实验对象系统具有典型的代表性,系统图和实物图分别见图2和图3,系统包含了常见热工设备和热工仪表,具有通用的通讯接口,能够与各种类型的DCS和PLC控制系统连接,实现各种控制策略。

(1) 被调参数包括了流量、压力、液位、温度等热工参数。

(2)执行器中既有电动调节阀仪表类执行机构,又有变频器等电力拖动类执行器。

(3)系统除了能改变调节器的设定值作阶跃扰动外,还可通过电磁阀和手操阀制造各种扰动。

(4)一个被调参数可用不同的动力源、不同的执行器和不同的工艺线路下可演变成多种调节回路,以利于讨论、比较各种调节方案的优劣。

(5) 能进行多变量控制系统及特定的过程控制系统实验。

通过与各种DCS和PLC的连接,可以完成几乎全部的生产现场的最小DCS功能,能够满足热工人员初级以及高级培训需要,主要培训内容:

(1)设备调校:变送器调校,压力表调校,热电偶安装,定位器整定。

(2)DCS/PLC接线:由现场设备至DCS/PLC机柜接线。

(3)DCS/PLC软硬件:熟悉DCS/PLC软硬件及常见故障处理。

(4)DCS/PLC组态:包括顺控,保护和自动调节等培训。

(5)串级、三冲量等高级控制技术培训。

三、虚拟仿真对象

热工控制逻辑设计、组态和调试是热工专业重要内容之一,受限于现场生产条件限制,热工人员缺乏热工控制逻辑组态的能力。开发一套基于DPU的热工组态和实训系统能够有助于提高热工人员的逻辑组态能力,该系统广泛用于热工组态实训和竞赛,虚拟仿真模型库如图4所示。

图4 虚拟仿真对象模型库

3.1 流体网络模型(管道)

各个动力设备、容器和管道共同组成了一个流体网络,一般用一个流体网络模型来描述。

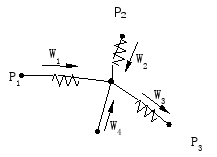

图5 流体网络节点示意图

图5 是流体网络中的一个典型节点示意图,整个流体网络是由若干个压力节点相互联系而组成。

在流体网络模型建模时假定:

(1). P0点周围的容积都集处P0处;

(2) 采用集总参数法,认为整个容积内的密度一致。

就节点P0处存在质量守恒方程:

![]() (1)

(1)

式中,![]() ——压力节点P0内的流体质量;

——压力节点P0内的流体质量;

![]() ,

,![]() ,

,![]() ——流入压力节点的流量;

——流入压力节点的流量;

![]() ——流出压力节点的流量。

——流出压力节点的流量。

由![]() 可得:

可得:

![]() (2)

(2)

假定![]() 保持不变,式(5-11)可以表示为:

保持不变,式(5-11)可以表示为:

![]() (3)

(3)

由于![]() ,存在:

,存在:

![]() (4)

(4)

在流体网络中,一般焓值的变化要比压力的变化速度慢得多,故![]() 比

比![]() 小的多,可忽略不计。

小的多,可忽略不计。

在上式中定义可压缩系数K为:

![]() (5)

(5)

K表示流体密度随压力的变化关系,当流体类型一定时, 可近似认为一常数。K值的大小反映了流体的可压缩性,K值越大,说明流体可压缩性越强,反之,可压缩性则越小,对于不可压流体K=0。只有理想流体才可能是不可压流体,实际流体都是可压的。在进行化工过程仿真时,通常把液体视为不可压流体,把气体作为可压流体处理。但当流速不高、压力变化不大时,可以忽略气体可压缩性。本章所研究的对象压力和流速均较低,在进行流体网络计算时,将混合烟气当作理想气体来处理,属于不可压缩气体。

根据伯努利方程,流体管路的流量和管路压降的平方根成线性关系,定义管路的导纳(流量系数)为:

![]() (5)

(5)

导纳的取值决于管路的阻力特性,对于一定的管路,其取值是也一定的。

将式(5)线性化,定义线性导纳为:

![]() (6)

(6)

在图5的系统中,若其它压力节点P1,P2,P3已知,假定P1、P2>P0,P3<P0,则可以求得相应的流量W1,W2,W3如下:

![]()

![]()

![]()

式中,![]() ,

,![]() ,

,![]() ——对应管路的线性导纳。

——对应管路的线性导纳。

由式(5-10)可得:

![]() (7)

(7)

采用隐式欧拉公式对式5-17进行求解,可获得稳定条件下P0点的压力值和各个支路的流量。

3.2 流体网络模型(设备)

在建立阀门数学模型时假定:

(1) 若流体为气体,当流过阀门时由于节流作用会发生膨胀,假定膨胀过程是绝热过程,同时假定流体为理想气体;

(2) 假定流体比热为定值。

流量可按下式计算:

![]() (8)

(8)

式中,![]() ——流过阀门的质量流量,kg/s;

——流过阀门的质量流量,kg/s;

![]() ——流体可压缩系数;

——流体可压缩系数;

![]() ——阀门的导纳,由阀门的结构决定;

——阀门的导纳,由阀门的结构决定;

![]() ——阀门的特性函数;

——阀门的特性函数;

![]() ——阀门流体的入口密度,kg/m3;

——阀门流体的入口密度,kg/m3;

![]() ——阀门前后的压差,kPa。

——阀门前后的压差,kPa。

对于液体,可取![]() ,对于气体或蒸汽

,对于气体或蒸汽![]() 可近似按下式计算:

可近似按下式计算:

![]()

式中,![]() ——绝热指数。

——绝热指数。

3.3 模拟仿真实例

图6 模拟仿真对象实例

图6是采用仿真技术建立的模拟仿真实例,包括了一个热水箱,热水箱进口冷水调节和热水调节,以及热水用户调节。采用该仿真技术可实现热水箱温度、液位以及流量等各种参数的控制。PID调节曲线如图6所示。

四、结论

通过研究结论分析,基于耦合虚拟对象热控先进过程控制实训装置,可以全面提高热工人员技能水平。该装置上实现了虚实结合和对象分散控制,可以同时用于DCS和PLC的组态、调试以及现场故障诊断。系统功能强大,简单易用,具有较强的可扩展功能。对于热工专业技术人员的实操演练和水平提升,具有很强的指导作用。