大唐东营发电有限公司 山东东营 257237

摘要:某电厂为2×1000MW大型汽轮发电机组,在汽轮机调试完成冲转时,润滑油系统正常投运,机组冲转到达3000r/min时,汽轮机3号轴承座(死点)电机端油挡处甩油。通过对轴承温结构、润滑油进油量、轴承座油挡结构和间隙、轴承排油角度与汽轮机转速关系等进行分析,证明汽轮机轴承排油角度在机组轴系静止状态和不同转速下,因受离心力变化影响发生变化,轴承座油挡甩油量较大是由轴承座结构和轴承排油喷溅到油挡与转子间隙处油量较大有关,可通过在油挡前加装挡油板解决。

关键词:汽轮机;转速;轴承座;甩油;油挡

0 引言

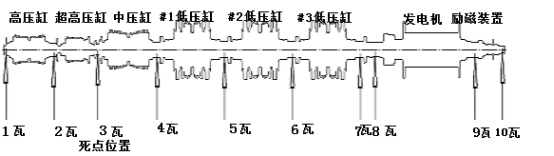

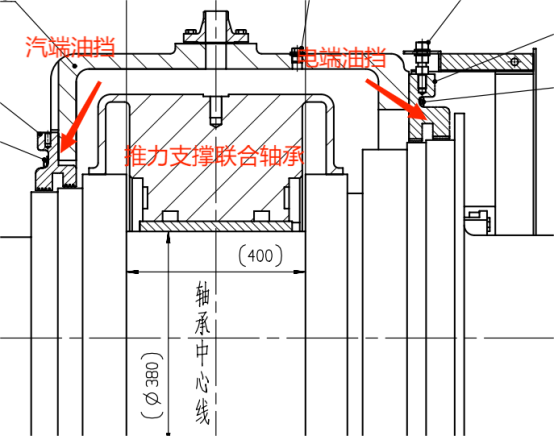

大唐东营发电有限公司2×1000MW超超临界二次再热机组,三大主机均采用上海电站集团公司产品,其中汽轮机采用上海汽轮机厂生产的N1000-31/600/620/620二次再热六缸六排汽汽轮机,发电机采用上海电机厂生产的QFSN-1000-2型水氢氢冷发电机。汽轮机布置方向从前向后分别是高压缸、超高压缸、中压缸和三个低压缸,超高压缸为单流设计,蒸汽从电端阀门经过进汽短管进入进汽室,逐级做功后从调端排汽口排出,其余各汽缸均为双流对称设计,蒸汽从汽缸中间进入进汽室,排汽口设置在两端,所有汽缸均为全周进汽方式。轴承采用N+1模式,高压转子两个轴承支撑,其余转子采用电端单轴承支撑方式,发电机采用双轴承支撑,3号轴承座位于超高压缸与中压缸之间,是机组的动静死点,轴承座电端外部是轴系轴向位移测点和转速测点。轴承座内设置一个规格Φ380mm的径向推力联合轴承,轴瓦进油量设计值为50.4m³/h。轴承座两端分别有一个油挡,油挡顶部间隙0.6mm-.08mm,底部间隙0.2mm-0.3mm,两侧间隙0.40mm-0.55mm.

1 事故经过

2020年10月,电厂1号机组分部调试完成,机组冲转启动,润滑油、主蒸汽、再热蒸汽、轴封、真空等参数正常。汽轮机转速580r/min时轴承座无甩油现场,3000r/min时在轴承座电端油挡处出现明显的甩油现象。

图1 轴系结构示意图

2 汽轮机3号轴承座结构与油挡密封原理

汽轮机3号轴承座在超高压缸与中压缸之间,是整个机组的动静死点,轴承座内布置一个规格Φ380mm的径向推力联合轴承,轴瓦进油量设计值为50.4m³/h。3号轴承座油挡为双层设计,转子直径在轴瓦两端变粗,形成挡油台,阻挡轴瓦排油喷溅到油挡密封处。

轴承座两端各布置一个油挡,油挡为齿形油挡,双层设计,下油挡底部设有排油孔,可将挡油齿拦截下的润滑油排进轴承座内。各轴承座排烟管道支管汇成一路母管到主油箱,通过主油箱顶部排油烟机和油烟分离器排至室外,并在主油箱和轴承座内形成微负压。挡油齿与轴承座内微负压共同作用形成密封,防止轴承内润滑油逸出轴承座外。

图2 3号轴承座结构图

3 轴承座甩油原因分析

1号机汽轮发电机组于2020年11月11日完成168试运行,正式投入商业运行。在机组试运期间,汽轮机3000r/min工况下3号轴承电端油挡密封不严,形成油雾甩出,造成轴承座周围污染严重,影响测量装置可靠性,同时也带来一定的消防隐患。同年12月份2号机试运同工况也存在同类现象。经过检察确定,轴系高转速旋转时,轴承润滑油在离心力作用下造成轴承座甩油,主要有以下原因:

(1)油挡间隙偏大

发生轴承座甩油现象后,利用机组停运机会,进行轴承箱揭盖检查,测量油挡间隙符合要求,此项原因排除。

0.60~0.80 | ||

0.40~0.55 | 油挡质量标准(mm) | 0.40~0.55 |

0.40~0.55 | 0.40~0.55 | |

0.20~0.30 | ||

0.80 | ||

0.5 | 油挡测量数据(mm) | 0.45 |

0.45 | 0.40 | |

0.20 | ||

图3 3号轴承座电端油挡间隙设计标准 图4 3号轴承座电端油挡间隙测量数据

(2)轴承座排烟不畅,负压不足

为检查验证轴承座内真空度,在机组运行状态下,检查油箱顶部真空表计测量数据为-1.5KPa,轴承座顶部安装真空表计,测得数据为-1.0KPa,满足设备厂-0.5KPa的要求,此项原因排除。

(3)油挡泄油孔堵塞

将3号轴承盖打开检查,下油挡翻出,检查上下油挡挡油齿之间无杂物,下油挡底部排油孔清洁无杂物,此项原因排除。

(4)轴瓦进油量偏大,轴承座回油不畅

检查#3瓦调节阀开度负荷制造厂要求,轴瓦进油量50m³/h,设计值为50.4m³/h。轴承座回油管道油位约二分之一高度,回油顺畅,排除了因进油量大和回油不畅造成轴承座内油位高引起油挡甩油的原因。

(5)轴承排油喷溅落到转子与油挡间隙处的油量较大,超出油挡底部排油速度

现场验证排除以上原因后,结合汽轮机冲转过程中580r/min时轴承座无甩油3000r/min时甩油明显的现象,判断引起甩油的原因中包括转子高速旋转时轴承排油压力、流量、角度与低速旋转时不同,排出的油经过转子上的挡油台折射后溅到转子与油挡的结合处,导致逸出。为消除此缺陷,制定减少油挡与转子结合处油量的方案,一是在轴承座上盖增加一些有利于导流的结构,可以避免甩油滴回到转子表面;二是在轴承盖内端面增加厚度2mm铝制挡油板。挡油板技术要求:

a.在轴承盖上盖内端面均匀钻M8孔16个,深度20mm,用M10×1.5丝锥锥出螺纹。

b.挡油板采用铝制材料,厚度2mm,采用M10六角头不锈钢螺栓固定,螺栓六角头穿φ2mm小孔,用φ1mm不锈钢丝固定,钢丝施加到螺栓的力与紧固方向一致,防止螺栓松动导致挡油板脱落。

c.挡油板与转子间隙为2mm,各方向均匀,下半挡油板底部开设排油孔,排油孔的截面积不小于油挡排油孔截面积。

图5 轴承座上半开设的排油槽和加装的挡油板 图6 轴承座下半加装的挡油板

4 结论

综上所述,电厂汽轮发电机组高速运转过程中,出现轴承座甩油缺陷时,除了常见的油挡间隙偏差、轴承座负压不足等常见原因外,轴承排油角度受转子高速旋转带来的离心力影响,造成的油挡失效轴承座甩油,其原因更难以发现和解决,通过在轴承座上半开设排油槽和轴承座上下半加装挡油板,使油挡和转子结合处润滑油量减少的方法,达到从根本上解决轴承座甩油的问题。

参考文献:

[1]中国电力企业联合会.DL5190.3-2012《电力建设施工技术规范第3部分汽轮发电机组》-中国电力出版社2018

作者简介:王永才(1978-),男,大学本科,助理工程师,长期从事汽轮机系统及设备的管理与研究。