中车大连机车车辆有限公司 辽宁大连 110641

【摘要】 HXN3型内燃机车是我公司从美国EMD公司引进的大功率内燃机车。该抱轴箱为EMD机车即HXN3内燃机车转向架部分一个重要的零件。它底面与机车电机卡紧,中间通过轴承抱在轮轴上,是机车高速运行的一个重要保障。可以说它的质量直接影响到机车运行的情况。抱轴箱体的加工要求高、工艺繁琐、尺寸繁多、复杂多样。需要用胎具、成型刀具及专用镗杆来完成。本文通过分析HXN3滚动抱轴箱体设计结构,胎具的定位及夹紧原理,结合批量生产时要求,提出了EMD滚动抱轴箱体在本工序的工步。

【关键词】 专用胎具 切削变形 精镗刀 回转 台阶孔

【前言】 HXN3型内燃机车抱轴箱体的材质是EMS15, 即是C级钢,切削硬度较高,刀具很容易磨损,因此对刀具要求也很高。有时在加工过程中还会出现砂眼、气孔、缺肉儿等铸造缺陷现象,也给产品精加工带来一定的困难。同时由于季节的变化切削热会对所加工的工件尺寸有所影响。在镗孔过程中为了保证镗孔的尺寸精度必须让工件冷却到恒温,使在精镗孔之后,工件不容易产生切削热而对工件的尺寸产生影响,导致尺寸超差。为了提高生产率和工作效率,在加工过程中应尽可能的减少换刀和刃磨刀具时间,使辅助时间降低到最短,从而提高生产效率。所以要求操作者必须具备较高的操作技术水平和工艺执行能力。

1分析图纸工艺

抱轴箱精镗孔工序是对两侧轴承孔以及端面进行加工,两侧轴承孔在抱轴箱的两端,抱轴箱总长在1m以上,且两侧轴承孔有同轴度要求。因此需要一次装夹完成两侧加工。考虑到抱轴箱体在加工过程中需要进行回转,若工作台回转精度稍有偏差,由于抱轴箱体长度较长,因此中心角度的偏差造成抱轴箱体端面的偏差将会是成倍增加。因此需要选择一台回转精度以及重复定位精度较高的卧式加工中心进行加工。同时借助加工工装,保证回转后加工基准能保持一致。

2胎具安装

因为抱轴箱体的形状为滚筒形,所以工件的定位面不能直接和工作台直接接触,需要借助专用胎具来完成装夹定位。

专用胎具的装夹(如图1所示):

图1(吊装专用胎具简图)

1.在吊装专用胎具之前首先清理工作台表面,工作台表面不允许有异物如铁削乱线头等,防止垫起胎具产生加工误差。吊装胎具、清理胎具和工作台接触的定位面,保证胎具的定位面和工作台表面的接触无间隙确保无误后吊装胎具。

2.胎具吊装完毕后首先需要找正胎具,胎具的找正是保证工件尺寸精度的重要环节,胎具如果产生误差会直接影响到工件的加工精度。使加工尺寸超差产生废品,造成不必要的损失,也大大的降低了生产率。用百分表找正胎具的基准面保证胎具的误差在0.02mm范围里。找正胎具之后压紧胎具,吊装工件。

3.工件吊装完毕后,检查工件的定位基准面和胎具的定位基准面是否有间隙,检查无间隙后,通过机床对胎具定位面的选取设为加工基准点,从而调动加工程序进行加工。

2 加工过程

2.1 镗大端面

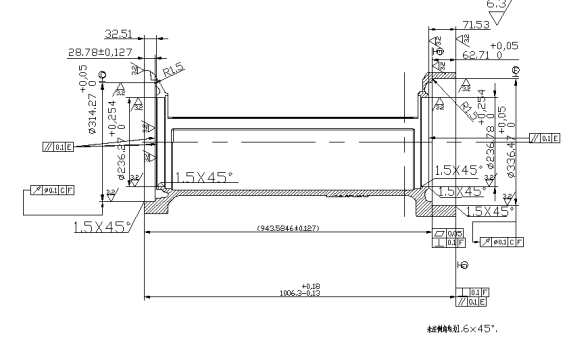

图2

如图2所示粗加工后抱轴箱尺寸总长为1012.3mm精加工后尺寸1006.3mm固大端面尺寸余量为3mm剩余3mm为小端面余量。抱轴箱体大端面外圆毛坯尺寸为500内孔尺寸为336计算加工直径为164切削速度采用100m/min进给量0.3。第一次吃刀深度为2mm为保证工件端面的粗糙度第二次吃刀深度为1mm切削速度提高到120m/min进给量降低到0.2.镗削完毕后工件总长为1009.3mm加工后表面粗糙度为6.3铣削大端端面我采用的是左45度硬质合金刀盘铣刀来铣削大端端面这样可以均匀的分配了轴向和径向切削力,从而减少了利用90度偏刀来加工所产生径向力过大产生的震动而降低工件的表面粗糙度。利用45度盘铣刀粗铣端面大大的提高了加工速度以前利用90度盘铣刀端面走刀次数要3次我改用45度盘铣刀后走刀次数减少了一次切削速度也提高百分之20。从以前的40分钟粗铣端面现在减少到25分钟提高了生产效率,节约了能源。在加工的过程中,为了满足刀具装夹的需要,我设计了专用的镗杆如图3所示。镗杆的制作过程:首先车出80的外圆直径留有磨量0.1mm断面偏平,第二步刨出三面沟槽40*40。划线M12内螺纹中心距如图,钻孔铰丝最后精磨外圆80,使用专用镗杆可以装夹车床所用的所有刀具增加了加工范围,这样我可以采用车床所用的机夹式双主切削刃不重磨90度偏刀,减少了一次换刀和刃磨时间提高了生产率。

图3

2.1.1 精镗336.47内孔深度为62.7

测得孔粗加工后尺寸为331加工余量为5.5mm,因孔有较为严格的公差为了降低切削温度和切削力产生变形对尺寸的影响所以我采用镗削进行加工分2次的走刀,第1刀采用双刃镗刀进行镗削加工,吃刀深度为2.5mm,第2刀采用微调精镗刀余量为0.5mm进给量0.2mm切削速度120m/min,因为是阶台孔,固我采用了机夹式双主切削刃的90度右偏刀来镗削,这样可以减少一次换刀也解决了刃磨刀具所带来的辅助时间,缩短了加工时间,节约了成本。首先镗削336.47的内孔第1刀后留有0.5mm的余量,开始铣削采用直径80mm玉米铣刀,阶台用深度尺测得深度加工余量为3mm分两次走刀第一刀吃到深度为2.5mm,转速300r/min,进给量200mm/min,第二刀切削深度为0.5mm提高转速360r/min进给量降低到180mm/min,提高表面粗糙度。

2.1.2 精镗φ236.78内孔及阶台71.53深度

测得孔粗加工后尺寸为φ231.8mm加工余量为5mm加工余量较大同样采用双刃镗刀分2次走刀,第1刀吃到深度为2.2mm由于孔径相对较小切削速度可提高为120m/min进给量加大为0.4。第1次走刀完后留有余量0.6mm待小端面精加工完后再控制孔尺寸,这样可以避免由于切削热对孔的尺寸的影响。用0-150mm深度尺测量小阶台剩余加工余量为3mm,同样采用直径80mm玉米铣刀分两次走刀第一刀为切削深度2.5mm,转速300r/min,进给量200mm/min,第二刀切削深度为0.5mm提高转速360r/min进给量降低到180mm/min提升表面粗糙度。铣削完后用深度尺测量尺寸在公差范围内。精镗φ236.78孔,切削速度可提高为120m/min进给量为0.2。镗削完毕后检查所加工的各项尺寸,大端镗孔及端面加工完。

2.2精镗小端面及内孔

2.2.1调转工作台180度,因再加工大端时以找正工件中心所以不必找正工件中心十字线。首先精镗小端面测得小端端面外圆毛坯尺寸为φ500mm小端大孔为φ314.27mm计算镗削直径长度为185.73mm,在铣削大端端面时毛坯总长已加工为1009.3mm留有加工余量为3mm加工小端端面时须控制工件总长尺寸1006.3mm,走刀次数2次,进给量为0.2,切削速度120m/min,利用左45度铣刀镗削,第一刀吃深度2.5mm第二刀切削速度提高140m/min,进给量降低为0.1。铣削完后用1500mm游标卡尺测量工件总长,控制工件总长尺寸1006.3mm。

2.2.2 精镗φ314.27内孔及阶台28.8

测量孔的粗加工后抱轴箱内孔尺寸为φ309.3留有余量5mm,走刀次数2次进给量为0.3切削速度100m/min,314.27孔是阶台孔所以我同样采用机夹式双主切削刃的90度右偏刀来镗削,第一刀镗削孔4.5mm,留有余量0.5mm.利用直径80mm玉米铣刀进行铣削阶台,用深度尺测量后小端端面到阶台还有加工余量3mm第一刀切削深度2.5mm,第二刀切削深度0.5mm,提高转速120m/min降低进给量为0.2精铣阶台,然后进行精镗φ314.27内孔,控制尺寸和表面粗糙度。

2.2.3精镗φ236.27内孔

测量孔粗加工后尺寸φ231.3留有加工余量5mm分2刀进行加工,第1刀切削深度2.2mm,进给量0.3,转速100m/min第2刀提高转速120m/min降低进给量为0.2控制尺寸及表面粗糙度.HXN3型抱轴箱体精镗孔及端面加工完毕。检查大小端个孔尺寸阶台尺寸,工件总长尺寸,合格后卸下工件。

【结论】文章对精镗HXN3型抱轴箱体孔及端面的加工步骤进行了详细的论述。也是我经过多年的实践,摸索总结出的最快最简洁的加工方法,自从我改进使用了机夹式双主切削刃不重磨90度镗刀,大大的提高了生产效率,节约了加工时间,降低切削温度和切削力产生变形对尺寸的影响,提高了加工精度,由原来的每天加工4个抱轴箱体,提高到了每天完成6个抱轴箱体的生产任务,从而加快了生产进度。提高了分厂的加工能力。

参 考 文 献

1《机械制造工艺学》.航空工业出版社,2000,张建中

2《机械设计》.高等教育出版社,2001,濮良贵、记名刚

3《金属切削机床夹具设计手册》.机械工业出版社.1995,浦林祥

4《简明机械加工工艺手册》.上海科学技术出版社.1997,徐圣群