(阳春新钢铁有限责任公司 广东 阳春529600)

摘要:钢铁料消耗吨钢成本是体现钢铁企业综合竞争力的关键经济技术指标之一,本文从影响钢铁料消耗的主要因素进行分析,通过进行铁水罐捞渣、优化废钢摆放、冶炼过程枪位、流量优化及开展铸余攻关,渣料消耗、溢渣喷溅明显降低及连铸铸余降低0.33吨/炉,降低钢铁料成本达到5元/吨以上。

关键词:钢铁料消耗;渣料消耗;吨钢成本

Production Practice of Reducing the Cost of Steel Material Consumption

Zhang hanshan

(Yang Chun New Steel Co., Ltd, Guangdong Yangchun,529600, China)

Abstract:The cost of steel consumption per ton is one of the key economic and technical indicators that reflect the comprehensive competitiveness of steel enterprises. This article analyzes the main factors affecting steel consumption. By carrying out slag removal in hot metal tanks, optimizing the placement of scrap steel, optimizing the gun position and flow rate during the smelting process, and conducting research on casting waste, slag consumption, slag overflow and splashing are significantly reduced, and the casting waste of continuous casting is reduced by 0.33 tons per furnace, reducing the cost of steel materials to over 5 yuan per ton.

Key words:ferrous charges consumption; Slag consumption; Cost per ton of steel

1 基本工艺情况

目前阳春新钢炼钢厂的工艺路线为:高炉→转炉→吹氩站→连铸,该厂炼钢工序转炉冶炼铁元素的来源为:铁水、生铁块、优质废钢、钢筋压块、工业压块、刨花压饼、渣钢、豆钢、合金、返矿;通过转炉吹氧造渣冶炼变成钢水,在转化成钢水过程中会产生渣及部分粉尘进入到烟道系统,钢水经过浇铸变成合格钢坯、浇铸过程产生的废次坯、浇铸完成后产生中包废、铸坯冷却过程中产生氧化铁皮。无论如何变化,生产过程中仍然遵循物质能量守恒定律,我们生产需要的是合格钢坯,要想最大限度的获得合格钢坯就需要不断的降低副产品或废次品的量。

2 影响钢耗的因素

2.1铁水含渣量的影响

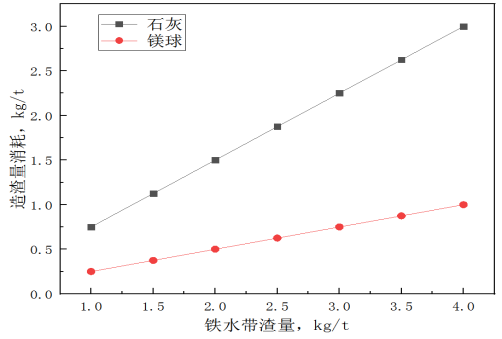

铁水罐中含酸性渣的带渣量,在高炉出铁过程中虽采取了多种工艺以及措施来降低带铁水罐中渣量,但仍然有2‰~5‰的渣量[1],随转炉兑铁过程中铁水一起进入到转炉炉内,渣不仅不能转化为钢水,还增加了渣料的消耗,具体如图1,铁水渣中一般为低碱度、高硫渣;一方面其酸性渣含有的SiO2会使转炉炉渣碱度减低,导致冶炼过程脱磷效率降低。另一方面根据三元碱度公式:R=(CaO+MgO)/SiO2,得出SiO2含量增加需提高CaO的加入量来进行中和导致炉内渣量增加。

图1 铁水带渣量与造渣材料消耗关系图

2.2 冶炼过程控制不当造成溢渣喷溅

冶炼过程中因熔池内碳氧反应不均衡,瞬时产生大量的CO气体造成溢渣喷溅的现象较频繁,对设备及成本造成不必要的浪费,在1470℃以下时碳氧反应受到抑制,在1470℃以上时则能顺利进行,供氧生成的FeO聚积随着温度升高至1470℃以上,则会发生激烈的碳氧反应,当出现控制不当时易造成喷溅,特别是在废钢加入量大,废钢集中在中后期熔化快速降温造成亚铁聚集发生中后期喷溅,具体如下图2.

图2 中后期废钢熔化喷溅曲线图

2.3 铸余量大

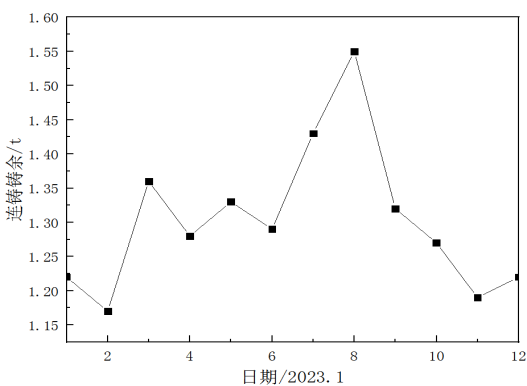

生产过程中经常出现钢水罐内钢水未浇铸完便下台翻渣的情况,通过对1月每天翻渣量进行称重,翻渣量比较大,平均翻渣量达到1.3吨,具体如图3,通过物料平衡计算,远远大于转炉、精炼脱氧合金化及大罐侵蚀产生的渣量。

图3 连铸铸余量

3 改进措施

3.1 铁水罐进行捞渣

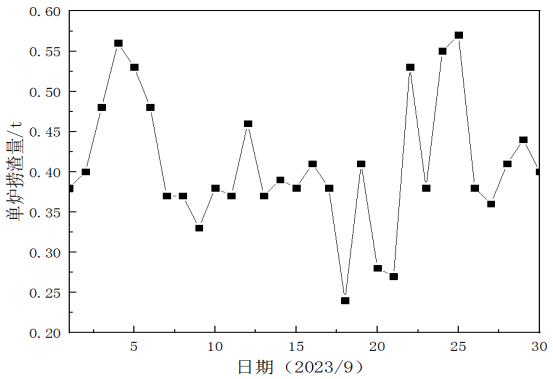

开展铁水捞渣后,减少了如炉铁水带渣量,平均捞出铁水渣量为0.41吨/罐,具体如图3所示,铁水入炉带渣量减少,在同样终点碱度的情况下,转炉钙质冶金石灰消耗 由原来的21kg/t降低了2kg/ t达到19kg/t以下。

图4 铁水单炉捞渣量

3.2 对冶炼枪位、流量进行优化调整

无论在低铁耗还是高铁耗模式下,冶炼过程的均衡升温及做到早化渣化透渣是冶炼稳定受控的关键,目前我厂低铁耗模式冶炼,冶炼过程采取“低-高-低模式”, 实现冶炼前期快速升温,便于中后期快速成渣,终点压枪降低渣中全铁含量,结合“低-高-低模式”枪位控制,制定了不同铁水条件及冶炼时间的自动流量控制。

3.3 优化废钢摆放

在废钢量大铁耗较低的情况下,冶炼过程中温度不足,热力学搅拌能力变弱,为保证均衡升温的同时避免重型废钢在底部不化,特对废钢摆放进行优化,即从槽尾到槽口顺序为:难熔废钢→相对难熔废钢→易熔废钢,确保入炉后难熔废钢不在转炉底部。

3.4 开展降低铸余攻关

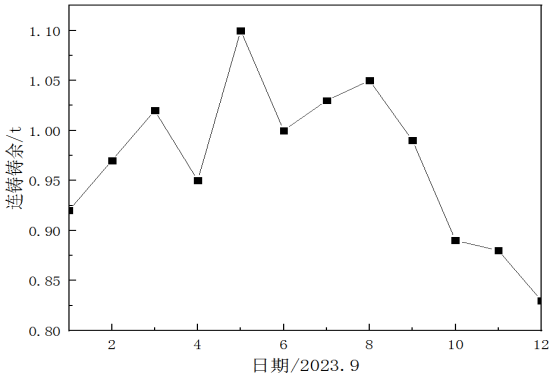

与连铸一起开展铸余攻关,在临近浇铸完毕即称重5吨左右时逐渐关下滑板,让钢水缓慢进入到中包内,避免了浇铸接近终点时卷渣,改进后连铸中包铸余降低到0.97吨/ 罐,具体见图5.

图3 连铸铸余量

4 结论

通过进行铁水罐捞渣、优化废钢摆放、冶炼过程枪位、流量优化及开展铸余攻关,钙质冶金石灰降低2kg/t,连铸铸余0.33吨/罐,为钢铁料消耗降低贡献2kg/t以上,折算成降低钢铁料消耗成本5元/吨以上。

参考文献

[1]于宏武.铁水扒渣工艺提高转炉冶炼质量[J].河北冶金,2007(04):36-37

[2]冯 捷,李文兴,沈 翃,等. 转炉炼钢工艺自动控制的新进展[J]钢铁研究,2004,32( 6) : 31-36.

[3] 曹远锋,路平,刘光复等.15吨转炉优化炉容比设计与研究[J].冶金能源,2001(03):18-21.

.