兰州石化公司建设公司焊接技术中心 甘肃兰州 730060

摘要:焊条电弧焊单面焊双面成形技术是难度较大的一种操作技术,在压力管道和锅炉压力容器制造、安装中应用也较为广泛,仰焊焊接单面焊双面成形是板试件中技术要求最高、操作难度最大的竞技项目,它最能反映施焊焊工的操作技术水平。一般说来,凡能完成试板仰焊的焊工,基本上能够胜任压力容器制造或维修中各种位置的焊接,因此具有非常重要的现实意义。

关键词: 仰焊 断弧焊 单面焊双面成形 电源极性

1.焊接材料及设备

1.1 母材:材质;Q345R,规格;300×120×12(mm),符合;GB/T700-2006标准。

1.2 焊接材料: 采用直径为3.2mm和4.0mm的E5015焊条。符合;GB/T10045-2001标准。

1.3 设备:奥太ZX7-400STG

2. 焊前准备及组对

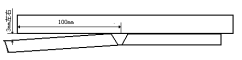

2.1焊前准备:清除待焊部位及两侧10~20mm 范围内的油污、锈迹等污物。坡口角度α=(60-65)°,如图1所示.

图1

2.2试件的组对

2.2.1间隙:(3.5-4.0)mm。间隙过小时,打底熔滴不易透过背面,易出现未焊透和背面焊缝内凹;当间隙过大时,电弧左右摆动运条,输入给焊道的热量大,背面焊缝易出现内凹。

2.2.2钝边:1mm左右,当钝边过小时,打底断弧焊电弧燃烧的时间要短,否则易烧穿或背面内凹;当钝边稍大时,打底电弧燃烧时间可稍长一些。

2.2.3反变形:3mm左右,反变形的大小与焊接电流、焊接速度及层间温度有关,测量法如图2。

图2

3.焊条电弧焊仰焊单面焊双面成焊接操作技术

3.1 打底焊焊接操作要点:

3.1.1 电源极性:采用直流正接

打底焊时试用直流正接,采用直流正接只适合用在仰焊上,直流正接时电弧吹力比较大,熔池温度较直流反接时低,即冷却速度快,能有效地控制焊缝下垂,所以,正极可以得到较大的熔深。焊缝背面不容易产生未焊透或夹渣及背面内凹。当然直流反接时焊接电流大一点也可以达到目的,但不好掌握,背面成型感觉不如采用直流正接法。

3.1.2 焊接操作要点

焊条电弧焊仰焊单面焊双面成形打底层一般采用断弧法(又称灭弧法),断弧法人为控制电弧的燃烧和熄灭,焊接工艺参数选择范围较宽,操作简便容易掌握。断弧法可以保证封底焊缝有良好的成形,能有效地控制焊缝下垂,背面内凹,缺点是由于焊接过程处于间断状态,容易出现气孔、缩孔、夹渣等缺陷,焊接质量不易保证。

焊接电流:120-130A 、引弧电流:100A 、推力电流:125A。注意焊接电流可多试几次选择合适自己的焊接电流,不同的焊机焊接同一种焊条,焊接电流、电压可能就会有所变化。

首先在试件始焊端定位焊缝处引燃电弧,保持焊条角度最好是和焊接方向成70°~80°左右,就是焊条头指向焊接方向,这样可以使熔池的温度不至于太高,避免背面凹陷。稍作停顿待形成熔池后迅速压低电弧做小锯齿摆动向前运条,摆动到坡口根部时焊条向上顶一下,至少使电弧的3/4在坡口背面燃烧,当听到“噗”的声音说明电弧已击穿试件背面,观察已形成熔孔,使熔滴打开熔孔铺向背面,熔孔大小约为焊条直径的1.5倍,但注意,向上顶时焊条端部不能超过钝边或母材背面表面,否则易造成烧穿、背面保护不良出现气孔。由于此时试件温度较低,容易产生偏吹,造成一侧熔孔打开,而另一侧出现未熔,应迅速将焊条拉向未熔的一侧或改变焊条的角度继续熔化,焊条要尽量向前倾10-15°。待熔孔正常后,迅速将焊条向前方斜下快速运动,达到灭弧的目的。熔池温度逐渐降低,当熔池颜色稍微变为暗红色时,再将焊条打在原熔池的1/2部位上,上顶电弧,打开熔孔,重复以上动作,有节奏的向前进行灭弧焊接。操作过程中要注意控制熔孔大小和熔池形状尽量相同,如果发现溶孔过大或熔池铁水有下淌倾向,说明熔池温度过高,如果处理不及时将会使正面焊缝出现焊瘤、背面焊缝严重凹陷,使焊接无法进行,这时应迅速灭弧,灭弧后待温度稍微降低(在熔池颜色变暗红之前),马上引弧焊接,起弧部位应在熔池两侧,即作两点击穿法操作,与原熔孔边缘一经熔合,立即灭弧,待熔池温度和熔孔大小正常后,再采用一点击穿法进行施焊。在短弧焊打底时,电弧燃烧时间控制在1s以内,然后熄弧,待熔池暗红色时,立即引弧,向上顶送熔滴,然后果断熄弧。在这里熄弧、引弧一定要快、准,不能有黏弧现象,否则易出现气孔,且会影响下一弧的焊接。注意接头的时候,先将原收弧处修磨成缓坡状,引弧时在缓坡后端起弧,缓缓向前移动至熔孔处,紧接着将电弧向上送,稍停熄弧,然后以正常焊接手法进行打底焊。当整条焊缝打底结束收弧时,由于后端有点固焊,收弧掌握不好背面易出现深的内凹,所以,在距离点固焊5mm时,采用连弧焊,同时尽量将电弧向上顶。

对整个焊接试板而言,封底层的焊接是关键,在焊接过程中,焊接熔池金属的自身重力在电弧作用力和液态金属的表面张力作用下处于平衡状态。具体操作时应注意以下五点:一是为了保证试板坡口两侧有良好的熔合,采用的焊接电流宜稍大;二是要采用短弧施焊,以利于保护熔池,同时利用电弧作用力把熔池铁液托住,并且把部分熔滴过渡到试件背面(即上面);三要使后续熔池覆盖前一熔池的1/2,并适当提高焊接速度,以减小熔深,减小液态金属自身重力,避免焊缝金属下垂上凹;四是保持正确的运条方式,使焊条与试板左右两侧呈90°,并与焊接方向呈70°~80°的夹角。施焊时,焊件背面应保持3/4弧柱,以利于熔滴过渡和熔池保护。运条时应左右轻微摆动。当焊至接近试板中部时,因变形使间隙变窄,此时可不使焊条左右横向摆动,而沿焊接方向连弧焊接;五是更换焊条接头要迅速,应在接头部位处于红热状态下迅速引弧,尽快恢复焊接状态,这样可使接头处成形良好,也可减少气孔、夹渣等缺陷

3.2 填充层焊接操作要点:

填充时采用直流反接,焊接电流:135~145A 引弧电流:100A左右,推力电流:125A左右,焊条直经:Φ4.0mm,焊条角度:与试板面垂直或后倾80°~85°。第一层填充电流可以适当增大,有利于消除焊趾处难以清除的熔渣。焊接时同样采用左右横向锯齿形或反月牙形运条方式连弧焊接,焊接时,控制好焊条角度,短弧焊接,电弧在两侧坡口处要有足够的停留时间,以保证两侧融合良好,中间过度速度要快,使焊缝正面形成凹形。第二层填充焊缝更要控制好熔池形状,保证焊缝平整,使其高度距试件母材表面1-1.5mm左右 ,尽量延长电弧在两边的停留时间使填充焊道中心稍凹,对于盖面层的焊接起着至关重要的作用。填充过程中应注意避免熔化坡口边缘,以保证盖面焊缝宽度一致,平直美观。接头时,在弧坑前方10-15mm处引弧,短弧拖向弧坑,沿弧坑的弧度运条,待形成熔池,两边充分熔合后,正常焊接。

操作时应注意两点:一要使焊条与试板在左右方向上处于垂直状态,以避免填充层焊缝左右不等厚,影响焊缝成形.为了把握好角度,有的焊工改用双手握焊钳施焊,效果不错;二要将道间熔渣清理干净,避免出现夹渣.填充层以2层为宜,较薄的焊层,不仅能有效地保证焊缝的内在质量,而且可为盖面层的焊接打好基础。

焊接电流的大小是获得内部质量良好,外观成形美观焊缝的重要保证,尤其是仰位置焊接,电流过大易产生烧穿、咬边、焊瘤和气孔等缺陷。电流过小易产生未焊透、未熔合、夹渣等缺陷;电流是控制焊接线能量的重要参数,降低焊接热输入量,更有利于保证焊接接头的低温冲击韧性。

3.3 盖面层焊接操作要点:

盖面时采用直流反接,焊接电流:115~130A,引弧电流:100A左右,推力电流:80A左右,焊条直经:Φ4.0mm,焊条角度:与试板面垂直或后倾90°~95°。盖面层的焊接关系到试板焊缝的正面成形.焊缝余高,余高差,宽度,宽度差等。焊工一定要保持冷静的心态,充分发挥技术水平,使正面焊缝高低平整,宽窄一致,盖面层焊接时难度最大的是控制咬边量。咬边产生的原因是咬边处液态金属重力较大,造成下垂所致。为了防止产生咬边,要做到以下3点:一是盖面层要薄,不宜超过2~3mm;二是运条时摆动要均匀,在坡口的两侧一定要压低电弧,使边缘部位熔化控制在1mm左右;三是选用合适的焊接电流,当选用ф3.2mm焊条时,焊接电流为110A,以避免因热输入偏大而造成的咬边缺陷。

![]() 盖面时,电流连弧、短弧焊接,采用锯齿形运条法(之字形走法),注意到坡口边稍稍停留,避免咬边。在保证焊缝宽度的情况下,尽量熔化母材两边各1mm,这样利于控制焊缝平直度。焊接过程中,使熔池形状始终保持椭圆形,当发现熔池中间凸起时,应加快中间的过度速度。接头时,在接头处前10mm处划擦引弧,然后压低电弧拉至原熔池中部,左右稍运条两下,再移至母材边沿以正常手法焊接。也可以用断弧焊法,电流155A左右,点击中心,稍稍摆动,刚好熔掉坡口边为宜。断弧焊法的前提是你的填充填的很好,这样的焊缝成型会和平焊差不多。

盖面时,电流连弧、短弧焊接,采用锯齿形运条法(之字形走法),注意到坡口边稍稍停留,避免咬边。在保证焊缝宽度的情况下,尽量熔化母材两边各1mm,这样利于控制焊缝平直度。焊接过程中,使熔池形状始终保持椭圆形,当发现熔池中间凸起时,应加快中间的过度速度。接头时,在接头处前10mm处划擦引弧,然后压低电弧拉至原熔池中部,左右稍运条两下,再移至母材边沿以正常手法焊接。也可以用断弧焊法,电流155A左右,点击中心,稍稍摆动,刚好熔掉坡口边为宜。断弧焊法的前提是你的填充填的很好,这样的焊缝成型会和平焊差不多。

4.结论

采用碱性焊条手弧焊进行仰位板件的单面焊双面成形时,为了得到优良的焊接接头,应做到:一、正确选择焊接工艺参数;二、注意观察、控制好熔孔大小、熔池温度和熔池形状;三、适时调整焊条角度、电弧长度;四、掌握好运条步伐、摆动幅度和在坡口两边的停留时间;五、眼到手到、不慌不乱。

参考文献:

【1】NB/T 47014-2011.承压设备焊接工艺评定[S]

【2】中国机械工程学会焊接学会.焊接手册(3版).北京:机械工业出版社,2008

【3】机械科学研究院哈尔滨焊接研究所.焊接材料产品手册.北京:机械工业出版社,2012