2321011972****0817 黑龙江省哈尔滨市

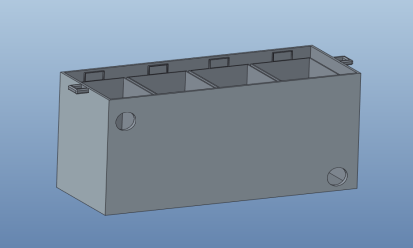

摘 要:通过对尼龙挡板座生产水煮和烘干工艺的分析,找出水煮和烘干工艺存在的问题,提出改进措施,并取得了良好的效果。铁路用尼龙挡板座固定在钢轨两侧的混凝土枕的两侧,起着紧固钢轨,保持和调节两根钢轨间距的重要作用,在列车运行时,挡板座会承受列车给予的横向力并将该横向力传递给挡板座和轨枕挡肩。现有的钢轨与混凝土枕的接触面小,列车通过时会产生强大的横向力,对混凝土枕的承轨槽挡肩产生较强的冲击力,从而缩短混凝土枕的使用寿命,降低行车安全性;现有的尼龙挡板座仅通过螺钉与混凝土枕进行连接,这种连接方式在长期使用后容易发生松动,且抗扭矩能力差,起不到良好的紧固钢轨的作用。

关键词:尼龙挡板座,水煮工艺,原料烘干工艺,改进措施

一、概述

2020年9月国铁集团公司认证中心对我公司尼龙挡板座产品进行CRCC认证,有一个不符合项点是水煮温度掌握不准,水煮槽采用的是铁制钢板结构的水槽,对温度显示有差异,时间长了会产生锈蚀,影响工件的表面质量。原料烘干工艺中,原料烘干采用烘干箱烘干,烘干时间较长,首先要预热温度调至到90℃,每30分钟需要手动搅拌,否则会产生原料干湿不均匀,如果不搅拌,表面的原料会因持续恒温时间长而产生融化现象,下面的原料受到的温度不够,湿气散发不出来,烘干效果不好。烘干箱结构为电加热管构成,加热温度不均匀。为了能够满足尼龙挡板座产品的质量过程控制,保证产品质量,对水煮工艺和原料烘干工艺进行了改进。改进后的工艺不仅提高了产品的质量,而且提高了产品的工作效率。

二、工艺存在的问题

1.水煮工艺存在的问题

1.1温度控制不准

1.1.1通过铁制水煮槽与合成材料水煮槽温度测试,温差在5℃左右。

1.2出现温差的原因分析

1.2.1铁制水煮槽与传感器形成感应,绝缘效果不好。采用合成材料的水煮槽绝缘效果达到零值,不会产生导电现象。

2.原料烘干工艺存在的问题

2.1原料烘干不均匀

2.1.1采用烘干箱烘干原料需要专人看管,一时疏忽将对原料产生损伤,人工搅拌也不够均匀。

2.2出现问题的原因分析

2.2.1工艺比较落后,传统工艺始终保留使用。

2.2.2烘干箱烘干原料需要专人负责,30分钟内就需要人工搅拌,工作效率始终提不上来。

三.改进措施

3.1水煮工艺技术要求:

(1)注水量为水槽高度的1/3-2/3;

(2)水煮期间保证水温不低于90℃;

(3)工件完全浸泡水中;

3.2水煮工艺:

(1)注水,注塑前将水煮槽中注入清洁水;

(2)加热水煮槽,使水温达到95℃以上;

(3)将冷却后的工件放入水煮槽中水煮;

(4)工件在水煮槽中水煮2h后取出放入沥水槽沥干多余水分。

4. 采用塑料干燥机烘干原料,将原设备自带的塑料干燥机SLG-200改制成原料烘干机。

5. 采用热风烘干的形式,烘干效果大大提高。

6.原料烘干工艺过程改进要求

6.1烘干工艺技术要求:

(1)塑料干燥机料筒内干净整洁、无杂物;

(2)料筒控制温度在90℃±10℃;

(3)烘干时间不少于6小时。

6.2 烘干工艺:

(1)清理塑料干燥机料筒内杂物;

(2)将原来装入塑料干燥机料筒内;

(3)启动塑料干燥机,设定控制温度;

(4)在烘料过程中,风机保持工作状态。

四.工艺改进后的效果

1.工作效率大幅度提高

原铁制水煮槽一次可煮工件1000件左右,改进后的合成材料水煮槽一次可煮工件4500件左右,减少了员工的工作强度,缩短了作业时间,节约了工时的支出,进一步提高了水煮工艺的生产效率。

2 产品质量有大幅提高

通过使用塑料干燥机烘干的原料,生产出的产品非常的饱满,无飞边毛刺,表面光滑,无任何水痕,经过形式尺寸检验,已经达到最佳标准。

五.结语:

参考文献:

1、TB/T 1495.5-2003《弹簧Ⅰ型扣件 第5部分:弹条Ⅰ、Ⅱ型扣件挡板座》;

2、标准要求:

2.1长度:112±0.5mm

2.2各边最小厚度:

2.2.1尼龙挡板座0-6号0:5.4±0.3mm

6:8.9±0.3mm

2.2.2尼龙挡板座2-4号2:6.6±0.3mm

4:7.7±0.3mm

2.3R15圆弧:R15±0.5mm

2.4夹角120°:120°±1°

2.5边棱直线度:≦0.8mm

2.6各部接触面:挡板座与轨枕挡肩接触面应平整、与轨距挡板接触的圆弧应圆顺。

2.7表面缺陷、气泡:挡板座应色泽一致,无明显水纹、飞边及气泡。

2.8号码标记、厂标:挡板座上按图纸标识位置应有凸出的号码标记和厂标。