中铝包头铝业有限公司 内蒙古包头 014046

摘要: 铝合金的性能在现代社会发展中越来越重要,其主要是由于铝基体材料具有较高比强度、硬度和耐蚀性等特点。本文通过在熔炼炉试验及检测数据说明,在铝合金生产中,添加合金废料对合金力学性能产生明显影响,即废料比表面大,力学性能下降,反之,力学性能提高。并分析了产生影响的原因。

关键词:铝合金;废料;比表面;非金属夹杂物;力学性能

引言

铝合金力学性能主要取决于其化学成份,其次是生产工艺,包括配料、熔铸、各种加工工艺,以及热处理工艺等。在熔铸工艺中,配料是不可或缺的工序。在此工序中,首先计算合金化学成份,然后要考虑选用何种原辅材料,它将影响产品质量和生产成本。原辅材料选择既要保证产品质量,又要尽可能使用价格低廉的材料。配料时选择部分铝合金废料是铝合金生产企业常用的办法。但是,选用何种废料,以及添加量和添加方法对产品质量,主要是力学性能会产生较大的影响[1]。

1、铝合金生产中添加铝合金废料对力学性能影响分析

铝合金废料多种多样,十分繁杂。为便于说明问题,本次试验用废料主要指铝合金废汽车轮毂,铝合金生产中产生的分析试样和铝合金碎屑复化铸锭。

影响合金力学性能的因素,除合金成份和合金化程度外,就是合金的洁净度。合金洁净度包括含气量和非金属夹杂物。这些物质存在使金属不连续,影响力学性能和其他物理性能,如电导率和热导率等。

铝合金的非金属夹杂物主要是来自于金属氧化物,如Al2O3,MgO等。这是因为铝是很活泼的金属,它能跟很多元素和化合物反应,其生成物就是Al2O3。如与氧和水反应生成物就是Al2O3。

4Al+3O2→2Al2O3

2Al+3H2O→Al2O3+6[H]

这些反应生成物覆盖在铝合金表面。由此不难看出,材料表面积越大,覆盖在铝表面的Al2O3越多,产生的非金属夹杂物就越多。显然,铝合金生产中应选择那些重量相同而表面积小的原料,即比表面小的材料。在我们选定的4种研究分析的对象中,其比表面由小到大的排列顺序是:铝锭→铝碎屑锭→废轮毂→检测样块。据估计,铝碎屑的比表面是铝锭的数十倍,甚至上百倍,如果用铝合金碎屑直接加入炉内,产生的非金属夹杂物多到难以接受的程度。因此,在试验前,我们先将铝碎屑进行复化,将大多数非金属夹杂物(即俗称渣子)经此道工序先清除,铸成复化锭,再进行试验。

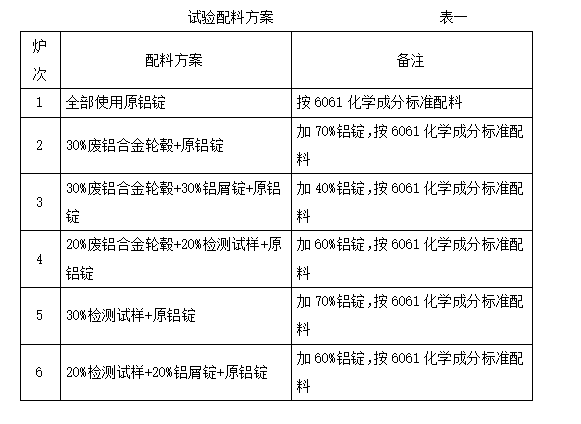

本次试验铝合金为6061,配料分6种。废料均按比例配入,余量为原铝锭。每炉试验除了配料比例有变化外,其他工艺,如熔铸工艺,精炼剂品种和用量,除气时间及工艺尽量一致。防止不同工艺参数变化干扰试验效果。试验配料方案如表一所示。

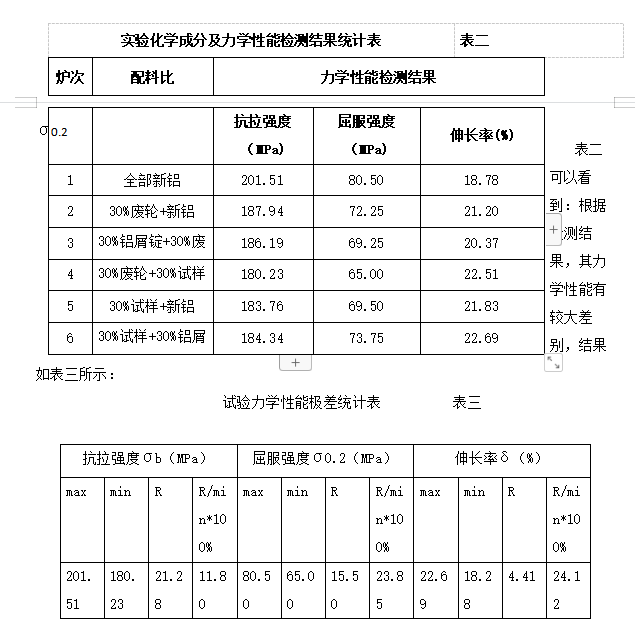

试验在12T的燃气炉中进行,在铸棒中部取试样,每炉次取10根力学性能试样,共60根。将60根试样放在同一炉中进行固溶,淬火,时效热处理,进行力学性能检测。检测时从每炉次中随机抽取5根,检测后将力学性能经统计取其平均值,作为对比数据,结果如表二所示。

试验在12T的燃气炉中进行,在铸棒中部取试样,每炉次取10根力学性能试样,共60根。将60根试样放在同一炉中进行固溶,淬火,时效热处理,进行力学性能检测。检测时从每炉次中随机抽取5根,检测后将力学性能经统计取其平均值,作为对比数据,结果如表二所示。 从表二和表三可以看到,力学性能极大值在第一熔次,即不加废料。完全用新铝锭作原料,其次出现在第二熔次中,即加30%废轮。从综合力学性能看,第二熔次性能比较好。力学性能极小值出现在第四熔次中,即加20%废轮和20%检测试样,其余为原铝锭。

从表二和表三可以看到,力学性能极大值在第一熔次,即不加废料。完全用新铝锭作原料,其次出现在第二熔次中,即加30%废轮。从综合力学性能看,第二熔次性能比较好。力学性能极小值出现在第四熔次中,即加20%废轮和20%检测试样,其余为原铝锭。

经分析:纯铝锭做生产原料,其比表面比较小,含非金属夹杂物相应较少,所以力学性能较好。综合性能比较好的第二熔次与第一熔次相比,虽然抗拉强度稍差外,其伸长率优于第一熔次。经分析,第二熔次虽然非金属夹杂物比第一熔次多,但与其他熔次相比,其比表面小。根据有的资料介绍,几个微米大小的金属氧化物在金属结晶时,附着在晶界上,阻碍晶粒长大,晶粒细小,有利于材料力学性能的改善。但当非金属夹杂物比较大,或者因多而聚集成块,这些物质不仅破坏了金属的连续性,而且往往是应力集中的地方,因而使材料力学性能下降。第四熔次之所以出现极小值较多,就是因为炉料中相比其他炉次,比表面大,所含非金属夹杂物多而造成的结果[2]。

由上述试验和分析可知,炉料中比表面小的原料有利于提高合金的力学性能。但在纯铝锭做炉料中添加少量比表面稍大的废料,有利于细化晶粒,获取更好的力学性能。而对于比表面太大的废料如铝屑等,应先经复化,去除部分非金属氧化物再使用。采取这些措施均有利于保证合金材料的力学性能。

2、铝合金生产中的分析

2.1热处理

铝合金在高温时,内部会发生一系列的热处理,使组织发生变化,从而影响到力学性能。

铝合金铸造成型过程是指从液态或半固态冷却水射流过金属层所获得的熔融体温度和凝固阶段过程。由于铝中含有铁元素、铬元素等杂质成分且易形成合金层而被加工成各种形状及尺寸产品;同时铝合金在高温时内部会发生氧化反应生成析出氧化物,从而使其抗压强度增加,力学性能变差。铝合金在铸造过程中产生高温氧化、铁素体析出,其组织结构也发生了明显的变化。

2.2分析与讨论

铝合金铸造时,由于其内部组织结构,在液态下的高温处理过程中极易发生化学反应。所以我们必须对合金凝固后的金属液形成化学冶金反应提供有效条件。

铸件在凝固前需要进行预热处理来提高耐腐蚀性能;为了保证预热温度范围内不存在氧化皮、夹杂物等缺陷或杂质导致最终结果有一定误差,可以采用砂芯清理方法去除表面由于镀膜过薄而产生的沉积和锈蚀现象。本文将对铝合金的预热处理工艺进行研究。首先,采用低密度吹风机强制脱脂,并使用砂芯清理技术去除铸件中形成的氧化皮、夹杂物;然后选用高强度合金化度(MMA)来提高耐蚀性能和力学性能;最后通过调整不同酸碱比以及浇口数量等方式改善铸铁内部组织结构特征及抗裂性。结果表明:该热处理工艺对铝合金金属凝固后韧性有一定程度上的影响,酸碱比在0.4%左右时,拉伸强度和抗裂性都有明显的提高;浇口数量分别是6个、8个及4号。

2.3铸造铝合金组织的确定

铝合金铸造过程中的组织是由内部向四周扩散而形成,因此,在铸件与模具之间存在着这样那样一个问题:由于铝模和模具周围有很大一部分零件需要加工才能完成。所以我们可以通过改变浇口位置来控制熔体从型腔进入并快速流动。

浇口处通常设置为加强区或者强化分界面过渡部分;为了使基面上的气体能够充分排出必须要进行冷却处理以去除其中所含有析出物,铝合金铸造过程中必须要进行预热处理。

2.4热处理工艺的缺陷

铝合金在加工过程中产生的缺陷主要有以下几个方面:

(1)由于铝含量高,晶粒细小,导致铸态组织和性能变化剧烈。铸造时形成的应力集中比较慢。而其他工艺冷却速度较慢。因此造成了浇注后金属熔池凝固不完全以及铸件内部出现缩孔、断板等现象。

(2)在温度较低情况下产生晶界偏析严重影响到铝合金的力学强度及耐磨性铝含量高,内部组织结构的复杂性导致了其强度低,硬度高,脆性大等缺点。而热处理工艺则是提高铝合金抗疲劳性能及使新材料获得强化晶粒和形成韧窝、延长耐磨层尺寸[3]。

参考文献:

[1]祝向群,卢锦德.多级时效对新型高强铸造铝合金组织和性能的影响[J].代机械,2018(01):82-83+94.DOI:10.13667/j.cnki.52-1046/th.2011.01.011.

[2]张德恩,卢锦德,张晓燕,李远会.新型高强度铸造铝合金的热处理工艺研究[J].贵州科学,2019,27(03):20-22.

[3]张伟. 新型高强韧铸造Al-Si-Cu-Mg合金组织与性能研究[D].西安工业大学,2018.