浙江三一装备有限公司 邮编:313000

摘要:本文深入探讨了履带起重机卷扬系统的工作原理、常见失速问题及其分类、失速现象的识别与检测方法,以及预防性技术措施。失速问题可能源自动力系统故障、润滑问题、负载问题或操作问题,因此,建议采取动力系统维护和升级、润滑管理、负载管理等措施来降低失速风险,提高卷扬系统的可靠性和安全性。

关键词: 履带起重机;卷扬系统;失速问题;工作原理;失速分类

一、引言

履带起重机作为一种重要的工程机械,承担着各种各样的重物搬运任务,从建筑工地到港口码头,从制造车间到大型基础设施项目。其中,卷扬系统是履带起重机的核心组成部分之一,负责升降和移动重型货物。然而,尽管其在工程领域的关键作用,卷扬系统常常面临失速问题,这可能导致安全风险和工作效率下降[1]。

本文旨在深入研究履带起重机卷扬系统的失速问题。我们将探讨卷扬系统的工作原理,详细解释失速问题的分类和原因,以及如何识别、检测和解决失速现象。此外,我们还将探讨一系列预防性技术措施,旨在提高卷扬系统的可靠性、安全性和生产效率。

通过深入了解和解决失速问题,我们可以确保卷扬系统在各种工程和建筑工地中能够高效、可靠地执行任务,从而促进工程领域的持续发展和安全运营。

二、履带起重机卷扬系统概述

2.1履带起重机卷扬系统的工作原理

履带起重机的卷扬系统是一项关键的工程机械系统,用于升降和移动重型货物。其工作原理相对简单,但确保了危险货物的有效和安全搬运。

卷扬系统的核心部件是卷筒,通常位于起重机的主机上。卷筒是一个坚固的金属圆柱,其主要任务是卷绕和解绕钢丝绳(或钢缆)以升降货物。钢丝绳一端连接到起重钩,另一端缠绕在卷筒上。卷筒可以旋转,而不同直径的卷筒可用于不同的工作负载。

为了提供动力,卷扬系统配备了电动机或液压系统。电动机通过电力提供动力,而液压系统则使用液压油来驱动。这些动力源提供扭矩,使卷筒旋转,从而升降货物。操纵员可以通过控制系统控制电动机或液压系统的运行,以控制升降速度和方向。

控制系统是操作员与卷扬系统互动的关键界面。操作员可以使用控制台或遥控器来操控升降动作。这些控制是关键,因为它们使操作员能够精确地操作起重机,确保货物被准确升起、降下和定位。

为了确保操作的安全性,卷扬系统还配备了多种安全装置。这包括过载保护,当超过最大承载能力时会自动停止升降动作。紧急制动系统用于在紧急情况下迅速停止卷筒的旋转。故障检测系统监测系统的健康状态,并在出现问题时发出警报。

总之,履带起重机卷扬系统的工作原理涉及卷筒、钢丝绳、动力系统、控制系统和安全装置的协同工作。这些组件共同确保了货物的可靠升降和搬运,同时提供了高度的操作控制和安全性,使得起重机成为各种工程和建筑工地中不可或缺的工具。

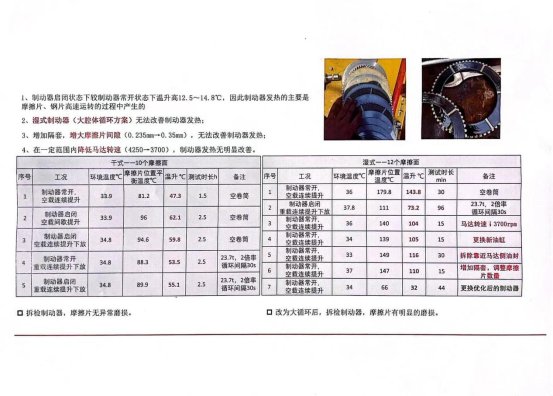

如图1

2.2主要组成部件和功能

履带起重机的卷扬系统包括多个主要组成部件,每个部件都发挥着关键的功能,共同确保了系统的高效运行。

卷筒:卷筒是卷扬系统的核心部件之一,通常位于起重机的主机上。它是一个坚固的金属圆柱,其内部空间用于卷绕钢丝绳或钢缆。卷筒的主要功能是提供卷绕区域,以升降货物。它可以旋转,允许钢丝绳或钢缆的升降运动。

钢丝绳或钢缆:这是连接卷筒和起重钩的关键组件。它们通常由多股细钢丝编织而成,以提供足够的强度和耐久性。一端连接到起重钩,另一端绕在卷筒上。它们的主要功能是传输升降力,从而升降货物。

动力系统:卷扬系统需要一种动力源,通常是电动机或液压系统。电动机通过电力提供动力,而液压系统则使用液压油来产生动力。这些动力源的主要功能是提供扭矩,以使卷筒旋转,从而实现货物的升降。

控制系统:控制系统允许操作员操作卷扬系统,以升降货物。操作员通常可以使用控制台或遥控器来控制升降速度、方向和停止动作。这个系统的主要功能是提供精确的操控和操作灵活性。

安全装置:为确保操作的安全性,卷扬系统通常配备了多种安全装置。其中包括过载保护,一旦超过最大承载能力,系统将停止运行以防止事故。紧急制动系统用于在紧急情况下迅速停止卷筒的旋转。故障检测系统用于监测系统的状态,发现问题并及时警告操作员。

履带起重机的卷扬系统的主要组成部件包括卷筒、钢丝绳或钢缆、动力系统、控制系统和安全装置。这些组件共同协作,确保了货物的可靠升降和搬运,同时提供了操作的控制性和安全性,使得起重机成为各种工程和建筑工地中不可或缺的工具。

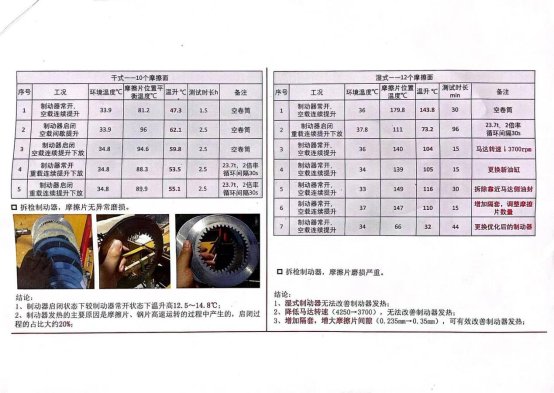

如图2

三、失速原因的分类和解释

3.1失速问题主要可以分为以下四类:

3.1.1. 动力系统故障

这是失速的一种常见原因。动力系统包括电动机或液压系统,它们为卷扬系统提供动力。故障可能包括电动机过热、电源问题、液压泄漏或液压油质量问题。这些故障降低了动力输出,导致卷筒无法提供足够的扭矩来升降货物。

3.1.2. 润滑问题

失速可能由于润滑问题引起。不正确的润滑,如润滑油不足或受到污染,会增加卷筒和钢丝绳之间的摩擦。这会导致卷筒旋转受阻,可能引发过热和损坏。

3.1.3. 负载问题

负载问题是另一个常见的失速原因。如果货物分布不均匀或负载超过了卷扬系统的额定承载能力,系统可能无法升起或降低货物。这种情况下,动力系统可能承受过大的负荷,可能导致失速。

3.1.4. 操作问题

操作员的错误操作或不当操作也可能导致失速。例如,快速改变升降速度或方向,或者过度使用卷扬系统而不给系统足够的冷却时间,都可能引发性能问题和失速现象。

3.2 失速现象的识别和检测方法

为了有效解决失速问题,必须采用适当的识别和检测方法。这包括定期检查卷扬系统的状态,监测润滑系统,进行动力系统的维护和检查负载分布。此外,操作员需要接受培训,以确保正确和安全地操作卷扬系统,以最大程度地减少失速问题的可能性。

3.3. 失速问题对安全和生产效率的影响

失速问题对安全和生产效率都有严重的负面影响。安全方面,失速可能导致危险情况,威胁操作员和工地其他人员的安全。此外,失速可能引发设备损坏,导致维修成本增加,生产停滞时间增加,从而降低了生产效率。因此,及时识别、解决失速问题至关重要,以确保工作场所的安全性和生产效率。这需要维护卷扬系统、培训操作员,并采取预防性措施来减少失速问题的发生[2]。

四、失速问题的预防性技术措施

失速问题的预防性技术措施可以分为以下几个方面,旨在提高履带起重机卷扬系统的可靠性和效率:

4.1 动力系统维护和升级

4.1.1 引擎性能改进

为了防止动力系统故障导致的失速,对引擎进行性能改进是一项重要措施。这可以包括定期检查引擎的状况,进行维护和保养,确保引擎处于最佳工作状态。此外,升级引擎以提高输出功率和燃烧效率,以更好地满足升降货物的需求,是一个有效的预防措施。

4.1.2 驱动系统升级

驱动系统升级是另一个重要的技术措施,以提高动力系统的可靠性和性能。这可能包括升级液压系统、电动机或液压泵,以增加卷扬系统的升降能力。此外,使用高效的传动系统和减速器可以降低能量损失,提高系统的效率,减少失速风险。

4.2 润滑管理

4.2.1 润滑计划和周期

为防止失速问题与润滑有关,建立合适的润滑计划和周期至关重要。定期润滑卷扬系统的关键部件,包括卷筒和滚动轴承,以减少摩擦和磨损,确保卷筒旋转顺畅。维护人员应遵循制定的润滑计划,以确保系统始终保持良好的润滑状态。

4.2.2 选用适当的润滑剂

选择适合特定工作条件的润滑剂也是关键。考虑环境温度、负载、工作周期等因素,选择合适的润滑剂类型和粘度。使用高质量的润滑剂可以降低摩擦和磨损,延长关键部件的寿命,减少失速风险。

4.3 负载管理

4.3.1 合理的负载分配

为防止负载问题导致失速,确保货物的合理负载分布至关重要。在升降货物时,确保负载均匀分布在吊钩下,以减少不平衡负载对卷扬系统的影响。此外,按照机器的额定承载能力来操作,避免超负荷操作。

4.3.2 负载监测系统

安装负载监测系统可以帮助实时监测货物的重量和分布情况。这种系统可以提供关于负载状态的实时信息,使操作员能够更准确地控制升降动作,避免不均匀的负载分布,从而降低失速风险。

综合考虑这些预防性技术措施,可以显著减少履带起重机卷扬系统失速问题的发生,提高工作安全性和效率。通过定期维护、升级系统组件以及正确的操作和负载管理,可以确保卷扬系统始终保持良好状态,减少了停工和维修的风险,从而提高了生产能力和可靠性。

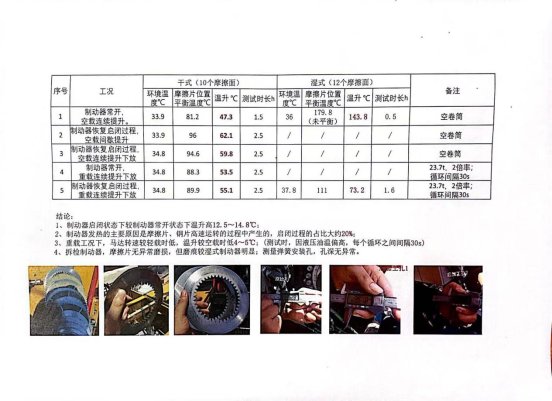

如图3

结语:

在履带起重机卷扬系统的探讨中,我们深入了解了这一关键工程机械系统的工作原理、常见问题以及预防性技术措施。卷扬系统作为工程施工和货物搬运的不可或缺部分,其可靠性和安全性对工地的顺利运行至关重要。

通过对失速问题的分类和解释,我们认识到失速问题可能源于动力系统故障、润滑问题、负载问题或操作问题。而为了降低失速风险,我们提出了一系列预防性技术措施,包括动力系统的维护和升级、润滑管理以及负载管理。这些措施有助于提高卷扬系统的可靠性、安全性和生产效率,卷扬系统的维护和预防性技术措施不仅有助于减少失速问题的发生,还有助于延长设备的寿命,降低维修成本,提高工作场所的安全性。在工程和建筑领域,这对于确保项目的成功和工人的安全至关重要。因此,我们应当始终关注卷扬系统的健康状况,采取适当的措施,以确保其在各种工作条件下都能够高效、可靠地运行。

参考文献

[1].工程起重机[J].工程机械文摘,2022(01):34-35.

[2]陈海军,刘普,韩雷等.履带起重机卷扬失速问题及预防性技术措施研究[J].工程机械,2021,52(03):55-61+9.