![]()

中车贵阳车辆有限公司,贵州贵阳 550017

摘要:本文主要是对轮对压装出现信号失真,从原理上进行分析,结合《铁路货车轮轴组装检修及管理规则》的要求,探讨对轮对自动控制系统进行改进,并进行实践操作,达到压装质量稳定,抗干扰能力强的效果。

关键词 轮对压装 PLC 控制系统

0引言

轮对是铁路货车上重要的部件,其技术状态直接影响到车辆的运行安全,轮对压装机的主要用途是用冷压的方式将过盈配合的车轮和车轴压入到车轴的轮座位置,是保证铁路货车轮对安全运行的关键设备,直接影响车辆运行状态。轮对压装机能自动记录压装位移-压力关系曲线及有关数据的设备。目前主流控制是采用工业计算机进行控制,通过数据采集卡采集相关数据,经过计算机运算后,控制输出卡控制相关驱动进行设备压装控制。

轮对是铁路货车上重要的部件,其技术状态直接影响到车辆的运行安全,轮对压装机的主要用途是用冷压的方式将过盈配合的车轮和车轴压入到车轴的轮座位置,是保证铁路货车轮对安全运行的关键设备,直接影响车辆运行状态。轮对压装机能自动记录压装位移-压力关系曲线及有关数据的设备。目前主流控制是采用工业计算机进行控制,通过数据采集卡采集相关数据,经过计算机运算后,控制输出卡控制相关驱动进行设备压装控制。

1设备组成

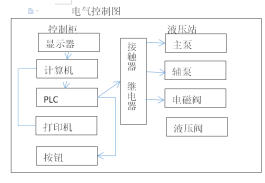

轮对压装机主要由主机、测量系统、轮对支撑输送系统、液压系统、曲线记录系统、曲线输出系统、控制系统等组成,见图(一).

图一

2改进的背景

我单位一台铁路货车轮对压装机经过多年的使用,偶尔出现数据失真,位移、压力数据与实际相差大,出现曲线判断不合格的现象。

3数据失真分析

原因之一可能是干扰造成。由于工业现场环境较差,存在粉尘、油污强电磁干扰等,极易造成对计算机干扰。包括内部干扰和外部干扰。内部干扰是由电气控制系统内部产生的各种干扰因素;干扰因素主要是由系统设计,结构布局及相关的生产工艺所决定的,主要分为接地不良或者多点接地造成的公共阻抗引起的干扰、电源滤波造成的一些谐波干扰、寄生振荡引起的干扰以及分布参数电容及长线传输造成的干扰和不同电流信号之间产生的感应干扰。外部干扰则是由电气控制系统外部产生的各种干扰因素。主要是指那些与系统设计、结构布局及相关的生产工艺无关的一些干扰因素,是由使用条件以及其工作所处的外界环境因素所造成的,主要分为气象条件、周围电气设备、各种电磁场造成的干扰.

原因之二传感器或线路故障。

原因之三 计算机及板卡故障,性能不稳定。

针对以上分析,首先对电源和外围电路进行综合排查,更换相关精密电源和电源线路,做好屏蔽和接地,更换相关传感器及屏蔽线路。没有彻底解决,分析是设备控制的工业计算机及相关控制卡老化导致性能不稳定造成的。

4改进方案

用一种工业专用计算机可编程控制器(PLC)替代控制板卡控制和数据采集工作,高可靠性是电气控制的关键性能,PLC考虑了使用环境和使用场景,抗干扰能力强,处理速度快。PLC专门做了硬件上的优化,采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,具有很高的可靠性。使用PLC构成控制系统,和同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也就大大降低。此外,PLC带有硬件故障自我检测功能,出现故障时可及时发出警报信息。在应用软件中,应用者还可以编入外围器件的故障自诊断程序,使系统中除PLC以外的电路及设备也获得故障自诊断保护。这样,整个系统将具极高的可靠性。本设计中采用西门子1500PLC作为执行控制和数据采集用,计算机作为图表显示、打印和储存数据、设置和修改参数。显示设备各机构当前工作状态、提示报警信息、当前压力位移数据的显示等多方面工作。

5方案设计

采用西门子公司的S7-1500系列PLC作为主控单元,安装在电控柜中,按照控制程序的指令控制设备的机构动作,完成工件的压装工作过程的控制、压力-位移信号的数据处理等工作,并通过配置的工业以太网模块,与工业计算机上位系统进行数据连接、交换,并使用安装在电控柜上的按钮对设备进行自动、手动操作,各机构安装接近开关、行程开关进行定位检测及防止行程超限。

改进后的电控系统增加压力传感器、位移传感器信号处理模块,即高精度高可靠性的DI/O、AI/O及编码脉冲输入数据采集模块等组成测量单元,检测压装油缸的压力及压装主副压头、压装测量定位装置等位移数据,并提供给主控单元控制设备运行及状态监视。

改进后的电控系统增加压力传感器、位移传感器信号处理模块,即高精度高可靠性的DI/O、AI/O及编码脉冲输入数据采集模块等组成测量单元,检测压装油缸的压力及压装主副压头、压装测量定位装置等位移数据,并提供给主控单元控制设备运行及状态监视。

5系统硬件设计

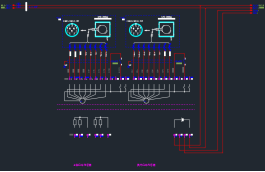

设计电气控制总柜,如图二所示,将计算机、PLC机IO模块、打印机、驱动继电器安装在如同控制柜中。 图二

设计电气控制总柜,如图二所示,将计算机、PLC机IO模块、打印机、驱动继电器安装在如同控制柜中。 图二

位移数据采集。使用原有拉绳 位移传感器,将传感器信号接入PLC模拟量模块,PLC对数据进行计算后,通过以太网送到计算机,计算机显示压装过程的所有数据。( 图三)

图三

压力数据采集。使用原有的压力传感器将传感器信号接入PLC模拟量模块,PLC对数据进行计算后,通过以太网送到计算机,计算机显示压装过程的数据和合格与否的判断。 (图四)

压力数据采集。使用原有的压力传感器将传感器信号接入PLC模拟量模块,PLC对数据进行计算后,通过以太网送到计算机,计算机显示压装过程的数据和合格与否的判断。 (图四)

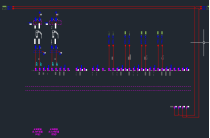

图四

压装执行控制,将各按钮和限位开关接入PLC的输入,所有阀和电机通过隔离继电器接入PLC的输出。 (图五)

图五

图五

(图五)

(图五)

I/O表分配

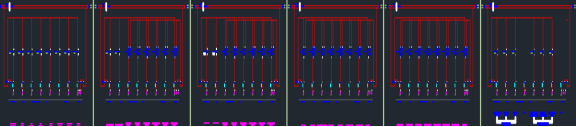

设置各输入输出位置点并设置相应地址。输入共81点,输出84点(图六)

图六

6 软件设计

设计使用西门子V16编程。采用结构化编程。分为组织块一个,5个函数块是、10个函数,25个数据块, 图七

设计使用西门子V16编程。采用结构化编程。分为组织块一个,5个函数块是、10个函数,25个数据块, 图七

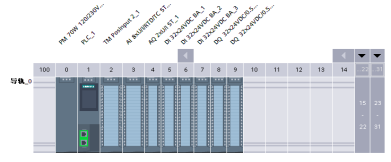

图七所示。硬件组态如图八所示。 通讯方式,PLC与计算机之间采用以 太 网方式通讯,

图七所示。硬件组态如图八所示。 通讯方式,PLC与计算机之间采用以 太 网方式通讯,

分别设置IP地址,网线用

568B-568B连接

图八

7调试与试运转

调试设备首次通电前的检查,检查必须确认保护地线已经牢固,接地电阻小于100欧姆。检查接触器、热继电器、中间继电器和连接器、连接线,确认无松动、脱落。检查电气控制柜上以及电气柜外所有电气元件、电缆、操作按钮、传感器、检测开关无松动、脱落、损伤。检查工业计算机的连接器、插件,确认无松动、脱落。

改进后需对轮轴传输线、压装机、预压装机进行联机调试。系统调试一般应按泵站调试、系统调试(包括压力和流量即执行机构速度调试)的顺序进行,各种调试项目,均由部分到系统整体逐项进行,即部件、单机、区域联动、机组联动等。压装机压装后,按照工艺文件对压装曲线、轮对三点内侧距、轮位差、车轮踏面跳动、轮辋内侧面跳动等要求项目进行检验。

尺寸调整:根据实际偏差情况在轮对压装机基本参数设置页面对轮对内侧距参数进行修正设置。

压力调试(额定工作压力)

系统的泵站主压力调试完毕后,逐次调整每个分支回路的压力阀。压力调定后,需将调整螺杆锁紧。液压泵禁止带载启动,即溢流阀在电机启动前旋扭应调节至最松或采用电磁卸荷阀进行卸荷。启动后,压力可缓慢升至工作压力。调压前应先检查压力表是否完好。

无压力检测装置的系统不准调压。压力调定后不要随意旋转调节手柄。

流量调试(执行机构调速)

速度调试应在正常工作压力和正常工作油温下进行;遵循先低速后高速的原则。分别调整各油路节流阀或调速阀,使各执行机构达到所需的工作速度或转速。

本文对轮对压装数据失真问题分析,探讨对控制系统进行改进,提出使用稳定可靠的PLC代替原有板卡控制方式,并进行设计软硬件设计,成功解决了轮对压装由于控制系统自身问题导致数据失真的问题,提高轮对压装质量。

参考文献

1、《铁路货车轮轴组装检修及管理规则》中国铁路总公司

2、《西门子PLC编程手册》