山东华章质量检验检测有限公司 山东省滨州市邹平市 256200

【摘要】我公司锅炉大直径厚壁三通焊口在生产过程以及基建时期多次发现裂纹缺陷,对此通过查阅资料、咨询行业内相关专家、邀请专家到现场进行技术指导,以及结合对现场裂纹的处理经验,对裂纹的处理工艺进行了优化、补充。此外,随着热处理技术的进步,公司就厚壁三通热处理温度场均匀性不够的问题,采购中频热处理设备,进一步提高了该类厚壁三通裂纹处理的成功率,处理方案也越发完善。

【关键词】厚壁三通;再热裂纹;热处理;残余应力

一、锅炉集箱三通材质及结构特点简述

1、材质方面:我公司出现开裂情况的锅炉集箱大三通焊缝,材质基本上以12Cr1MoVG钢为主,该材质属于珠光体低合金耐热钢,具有较高的热强性,被普遍用于壁温小于560℃的集箱、蒸汽管道。12Cr1MoVG钢焊接性能良好,Cr-Mo-V耐热钢中的基本合金成分Cr、Mo、V均为碳化物形成元素,对再热裂纹有一定敏感性,焊接时在热影响区的粗晶区内,由该些元素形成的碳化物固溶到金属中,若后续热处理工艺不当极易形成再热裂纹。

2、结构特点:出现裂纹的三通焊缝,存在焊口两侧管壁厚度不一致、三通引出管短、三通结构特殊等情况,该种结构导致三通焊口在常规热处理过程中易出现温度场分布不均的问题,导致焊口应力无法彻底消除,最终出现焊缝开裂。

3、裂纹宏观特征

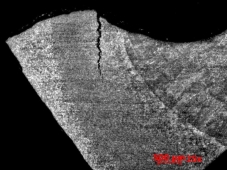

裂纹多从三通肩部焊缝下侧融合线附近母材处起裂,向三通腹部方向逐步扩展,沿周向连续整圈或断续开裂,少部分裂纹位于焊缝上侧融合线部位,极少数裂纹垂直于焊缝,2023年我公司一检修现场就发现该类纵向裂纹,如下图所示。

裂纹多从三通肩部焊缝下侧融合线附近母材处起裂,向三通腹部方向逐步扩展,沿周向连续整圈或断续开裂,少部分裂纹位于焊缝上侧融合线部位,极少数裂纹垂直于焊缝,2023年我公司一检修现场就发现该类纵向裂纹,如下图所示。

裂纹常见区域 垂直焊缝裂纹宏观形貌 沿焊缝方向裂纹宏观形貌

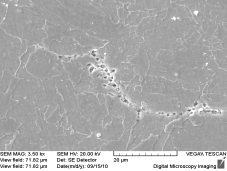

二、裂纹微观形貌

搜集业内类似问题案例,相关资料证明【1】,厚壁三通裂纹一般始于焊缝焊趾处,沿熔合线附近粗晶区以沿晶开裂方式向内扩展,终止于热影响区的细晶区,业内一致认为符合再热裂纹开裂特征;裂纹的形成起源来自于应力,应力一般有焊接残余应力、热应力、结构应力等,焊缝在焊接、热处理或运行过程中在上述应力作用下,在结构相对薄弱的位置出现裂纹,裂纹初始的形貌是在晶界间形成的微小孔洞。

再热裂纹微观形貌 晶界间形成的微小孔洞

三、焊缝裂纹形成的原因分析

1、结构方面:锅炉集箱厚壁三通,结构尺寸、管壁厚度均较大,使焊接接头拘束度、刚度变大,在接头处存在台阶,加剧了结构突变,导致了更大的应力集中;特殊的结构对焊后热处理温度场的分布要求较高,一旦温度场不均匀、没有按照特定的温度梯度变化,高温下温差产生的热应力对裂纹的形成具有一定促进作用。

2、材料及焊接方面:12Cr1MoVG材料本身具有较强的再热裂纹敏感性【1】,厚壁管焊缝的残余应力相对薄壁管有明显的累计效应,应力集中度较高,若焊接过程中工艺控制不当,则最终厚壁管焊缝内部会存在较高的焊接残余应力。故厚壁管的焊接,对预热温度、焊接参数、层间温度及层间应力消除的要求均较为苛刻。

3、焊后热处理方面:热处理工艺不当会造成焊缝存在较高的残余应力。三通焊口两侧为非对称结构,三通侧直段较短加热宽度不足,焊后热处理时焊缝两侧为非对称传热,当采用常规焊后热处理工艺对该类接头进行处理时,很难保证热处理温度场的均匀性,由于热处理时不规则的温度场,导致焊接接头在焊后热处理过程中产生较大附加热应力,且该应力在热处理后的焊接接头中保存下来,增加了焊接接头的开裂倾向。由于管道壁厚大,为保证内外壁温度均衡,选取较低的热处理升降温速度,致使焊缝在再热裂纹形成敏感温度区间(500~700℃)停留时间过长,致使Cr、Mo、V起到晶内沉淀强化或晶界弱化作用,降低了材料的储备塑性,从而产生再热裂纹。

四、预控措施及出现裂纹后的处理

针对12Cr1MoVG厚壁异形件焊口裂纹突出问题,结合我公司多次处理该问题的工作经验以及咨询业内相关专家,提出以下改进措施:

1、结构方面:后续再有类似厚壁三通时,在厂家配管期间,增加一段长度不小于管道直径的直管段,增加直管段后在厂家进行整体热处理,彻底杜绝在现场开展类似厚壁大三通焊口的焊接及热处理工作。

2、焊接材料选用:改变焊材化学成分,在标准范围内,适当降低Cr、Mo、V含量【2】,适当降低焊缝金属强度、提高冲击韧性和焊缝金属的高温塑性,降低再热裂纹的敏感性可采用超低氢型高韧性R317L焊条,使焊缝金属扩散氢含量降低到尽可能低的程度,在焊缝金属及焊接接头在满足强度要求的条件下,使塑性和韧性得到提高。

3、适当提高预热温度:氩弧焊焊接前,预热温度控制在280℃~300℃,采用红外线测温仪测得各部位温度,确保内壁及坡口温度达到200℃以上,到达设定预热温度后恒温不少于2.5h,保证焊接过程200℃≤层间温度≤400℃,并加强保温效果,禁止采用火焰预热。

焊接预热时根据管道规格,上下坡口各布置一定功率的加热器,其中上部用加热片,下部用加热绳,上下回路单独控温,加热器安装距坡口边缘20~30mm,热电偶采用点焊方法固定,预热加热器及热电偶安装位置如下图所示,。

![]()

![]()

预热加热片及热电偶布置方式

4、采用合理的焊接规范:采用小的焊接线能量输入,改善母材热影响区的组织,合理安排焊接顺序对称施焊,层间使用锤击法,以降低焊接残余应力,对存在台阶的三通焊口采用圆滑过渡,焊接完成后使用角磨机进一步圆滑。若焊后出现裂纹,在缺陷返修时需将裂纹处原焊缝清除干净,并根据现场情况加工好坡口,以上两项工作均需要使用机械方法清除。焊缝母材侧加工去除3~5mm,以消除裂纹与淬硬层,直至经硬度检测坡口硬度与母材硬度值相当【2】,之后进行MT或PT检测,确认裂纹完全清除再按照焊接工艺进行补焊。

5、制定完善的热处理工艺:根据三通焊接接头的传热特点,若采用传统的热处理工艺,因存在三通侧散热大于管道侧散热的非对称性传热现象,对三通本体进行辅助加热,合理布置焊后热处理加热片,以获得合理的焊后热处理温度场。采取焊口上下分区控温,辅助加热对称布置,肩部、腹部分区控温的方式,使焊口及三通的温度场均匀分布,温度梯度等效变化,对温度的监控要求热电偶对称布置,一路控温至少布置两支热电偶,适时关注温度变化情况。根据相关专家对三通温度场分布的有限元计算,大口径三通辅助加热温度选择600~650℃较为适宜。若采取新型的中频设备进行焊口热处理,由于中频热处理特性,仅进行一路控温即可,无需使用过多加热片,操作简单,温度场较为均匀。按照新版819-2019《火力发电厂焊接热处理规程》制定热处理工艺卡,中频感应加热升温速率8000/σ(℃/h),降温速率6250/σ(℃/h),恒温时间3*σ(min),恒温温度720~750℃,实际选用720℃。中频感应升温速率快,内外壁温差较小,恒温时间也较柔性陶瓷热处理工艺恒温时间短,综合比较中频热处理优势明显。

传统热处理工艺 中频热处理工艺

6、工艺执行的过程监督:焊接及热处理人员需严格按照已制定的工艺开展焊接及热处理工作,并安排相关专业人员,从焊前准备到热处理后的检测开展全过程的监督,确保各个环节的施工质量。

五、工艺执行过程常见问题及需关注点

1、局部消除缺陷,在后热或者热处理后无裂纹部位出现裂纹;

2、加热片布置较差,不能将三通整体包住,不能同功率、对称布置;

3、热电偶布置偏少,缺少监控热电偶,不能真实的反映各部位间的温差;

4、热电偶未采用点焊式热电偶,或者使用铠装热电偶未将热电偶头部紧贴管壁,也未采取隔热措施,温度测量不精确;

5、测温点温度达到预热温度要求,但是坡口处温度未达到预热温度要求;

6、焊接过程中线能量输入较大,造成热影响区晶粒粗大;

7、三通与直管焊后未圆滑过渡(包括焊接的过渡和焊后的打磨);

8、热处理过程中发现各点温差较大时不能有效的调整,缩小温差;

9、升温困难时,在500-700℃停留时间过长;

六、结束语

文中所提到的厚壁三通焊口,在现场焊接、热处理难度较大,后续新设备采购时,在三通处增加一段一定长度的直管段,并在厂家进行整体热处理,可大大减少现场该类安全隐患。在生产过程中,若检修时发现该类裂纹缺陷,严格按照目前相对成熟的处理工艺对裂纹进行处理,可最大程度的消除缺陷,保证设备的稳定运行。

参考文献

【1】陈忠兵、赵建仓、王淦刚、鲁立、刘文清 厚壁12Cr1MoVG钢焊接裂纹分析及其控制 道客巴巴网2012

【2】傅求华、齐亮 12Cr1MoVG大口径厚壁管三通焊口裂纹产生原因分析与处理 豆丁网 2012