1、承德建龙特殊钢有限公司 承德 067000

2、河北省半钢水冶炼高洁净高品质特殊钢重点实验室承德 067000

摘要 某半轴厂生产的半轴在装车后发生早期断裂事故,取断裂半轴分析断裂原因:采用化学成分分析、硬度测试、显微组织分析以及扫描电镜断口微观分析等技术,分析了该半轴断裂的主要原因。结果表明:材料中存在夹杂物导致半轴应力集中,在夹杂物处产生裂纹源;热处理效果较差,加大半轴裂纹扩展速率,导致装车半轴提早断裂。

关键词:半轴;夹杂物;断裂

汽车半轴采用材料为40Cr钢,半轴装车后行驶约1.4万公里后发生断裂,半轴生产工艺:下料-中频感应加热(1150℃)-楔横轧-摆碾法兰盘-调质(淬火840℃,12分钟;高温回火,600℃,2小时)-机加工-杆部中频感应淬火-低温回火-磁粉探伤-成品。为分析半轴发生断裂原因,取断裂半轴试样进行以下检验分析。

1、理化检验

1.1宏观形貌

由断轴宏观形貌可看出,半轴断裂位置为轴部位置,由于轴断裂后主轴继续旋转,边缘有部分断裂特征被摩擦消除,断口有明显的裂纹源以及贝纹线痕迹,断口以裂纹源为发起点,向四周扩展,见图1。

图1 断裂半轴宏观形貌

1.2化学成分检验

在断轴上切取试样进行化学成分检验,根据检验结果,断轴化学成分满足标准GB/T3077-2015中对合金结构钢成分要求,判定化学成分合格,检验结果见表1。

表1 化学成分(质量分数) (%)

项目 | C | Si | Mn | Cr | P | S | Ni | Cu |

标准值 | 0.37- 0.44 | 0.17- 0.37 | 0.50- 0.80 | 0.80- 1.10 | ≤ 0.025 | ≤ 0.025 | ≤ 0.30 | ≤ 0.25 |

实测值 | 0.41 | 0.26 | 0.68 | 0.98 | 0.016 | 0.006 | 0.03 | 0.02 |

1.3材料金相检验

在半轴断裂硬化层过渡区域进行显微组织检验,将试样抛光后用4%硝酸酒精溶液腐蚀后进行观察,可见硬化层区域内组织为贝氏体+索氏体+网状铁素体,见图2,从组织形貌看,此半轴热处理效果欠佳。

1.4断口检验

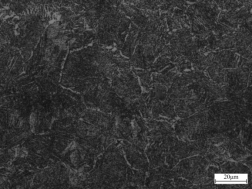

为了更好分析半轴断裂原因,用扫描电镜半轴裂纹源处进行扫描分析,可见裂纹源处存在一处夹杂物,夹杂物形貌见图3,对夹杂物进行能谱分析,夹杂物成分主要包含O、Ca、C、Al、Na、Mg、Si、S和Fe元素,主要为氧化钙和氧化铝类夹杂物,按照GB/T10561-2005中A法评定,此夹杂物为超尺寸夹杂物,各元素含量见表2。

图2 贝氏体+索氏体+网状铁素体 图3 裂纹源处夹杂物形貌

表2 裂纹源处夹杂物成分(质量分数 %)

元素 | C | O | Ca | Al | Na | Mg | Si | S | Fe |

含量 | 7.72 | 42.49 | 26.03 | 15.86 | 2.00 | 1.72 | 1.78 | 0.87 | 1.53 |

2、原因分析以及改进措施

2.1原因分析

由检验结果可得:此半轴化学成分符合要求,半轴杆部存在超尺寸夹杂物破坏基体连续性,导致杆部断裂疲劳裂纹源的产生;半轴热处理效果欠佳导致裂纹源进一步扩展,缩短半轴使用寿命,最终导致半轴断裂。

2.2建议与改进措施

根据扫描电镜分析夹杂物成分主要为Al2O3、CaO和Na2O,冶炼过程中采用髙铝渣系,过程中灰量大,Al2O3含量低,过程出现増硫现象,不利于夹杂物的吸附,夹杂物蓄积在水口处脱落,建议髙铝渣系渣中Al2O3含量控制在0.30-0.35%,按照轻Ca处理,成品Ca<0.0010%;同时杆部热处理时要保证淬火效果。

参考文献:

[1] 翟秀敏.半轴断裂的失效分析[J].科技信息,2010(22):386.

[2] 姚淑萍,李瑛颖,董霞,侯宁娜,陈宇轩.齿轮轴断裂分析[J].理化检验(物理分册),2008(03):162-164.