浙江伟康电机有限公司,浙江省湖州市313000

摘要

定子骨架是交流电机或发电机的一个重要组成部分,它是电机或发电机的固定部分,起支撑、定位和保护线圈的作用。其制造质量直接影响到电机或发电机的运行可靠性和效率。然而,现有的定子骨架在绕线时会因为种种原因导致电机定子绕线效率的降低,为此,现设计了一款新型具有绕线稳定性好、绕线效率高特点的新型电机骨架。

关键词:定子骨架;绕线效率;稳定性;

前言

定子骨架通常由铁芯和绕组组成。铁芯是由一定数量的硅钢片叠压而成,以减小铁芯中的涡流损耗和磁滞损耗。绕组则是由导电材料(如铜线)绕制而成,通常固定在铁芯上。定子骨架的绕组和铁芯通常被涂覆保护层以保护其表面免受损坏。定子骨架的设计和制造对电机或发电机的性能和寿命有着重要的影响。在设计定子骨架时,需要考虑到电机或发电机的额定功率、转速、电压等参数,以确定合适的铁芯尺寸、绕组数量和线径等参数。定子骨架的制造质量直接影响到电机或发电机的运行可靠性和效率。

定子骨架作为电机的重要组成部分,其性能和质量直接影响到电机的效率、输出功率和寿命,因此具有极其重要的作用。定子骨架的铁芯和绕组组成了电机的磁路,可以有效地传递磁通,并产生电磁力和转矩,从而实现电机的输出功率和运转。如果定子骨架的材料和制造工艺不合理,将导致电机的磁路不良,磁通传递不畅,从而影响电机的输出功率和效率。定子骨架的绕组需要承受高强度的电磁力和机械载荷,如果定子骨架的绕组设计和制造不合理,将导致电机的绕组断裂、短路和击穿等故障,从而影响电机的稳定性和寿命。因此,在定子骨架的设计和制造过程中,需要充分考虑电机的工作条件,采用合适的绕组设计和制造工艺,以确保电机的稳定性和寿命。定子骨架的铁芯和绕组在电机运转过程中会产生一定的噪声和振动,如果定子骨架的设计和制造不合理,将会增加电机的噪声和振动,从而降低电机的使用体验。

然而,现有的定子骨架在绕线时,由于漆包线在形成绕组时的弯折幅度较大,导致当绕线机的张力过大以及绕线速度过快时,容易出现漆包线漆膜开裂的问题,从而降低对电机定子的成品率。而为了避免漆包线在绕线过程中的漆膜开裂问题,目前厂家普遍通过降低对漆包线的绕线速度来提高其稳定性,从而降低了对电机定子的绕线效率。为此,现设计一款新型具有绕线稳定性好、绕线效率高特点的新型电机骨架。

1.定子骨架涉及的技术

1.1材料选择技术

铁芯是定子骨架的主要组成部分,通常采用硅钢片作为材料。硅钢片具有高导磁率和低磁滞损耗的特点,可以有效减小电机的损耗,提高电机效率和性能。此外,还可以采用镍铁合金、铁氧体等材料来制造铁芯,以满足不同应用场景下的需求。端环是定子骨架的另一个重要组成部分,通常采用铜或铝制成。铜具有优异的导电性能和机械强度,可以有效地传递电流和承受机械载荷。铝具有轻质、导电性好和耐腐蚀等特点,可以用于制造较小功率的电机。

1.2制造工艺技术

压芯是定子骨架制造的关键工艺之一,决定了定子骨架的精度和稳定性。采用自动压芯机进行压芯,可以确保定子骨架的芯片间距和芯片厚度的一致性。

定子骨架的组装需要采用精密的组装工艺和设备,以确保铁芯和端环的精度和稳定性。采用自动化的组装线,可以有效提高生产效率和一致性。定子骨架的检测需要采用高精度的检测设备和技术,以确保定子骨架的性能和质量符合设计要求。采用三坐标测量仪、磁通计等设备进行检测,可以对定子骨架的尺寸、形状和磁场分布等进行全面的测量和分析。

1.3涂层技术

电镀技术可以在定子骨架表面形成一层保护层,以提高其耐腐蚀性和耐磨性。例如,可以采用镍、铬、锌等金属进行电镀,以提高定子骨架的耐腐蚀性和外观质量。喷涂技术可以在定子骨架表面形成一层保护层,以增强其耐磨性和耐腐蚀性。例如,可以采用氧化铝、聚氨酯等材料进行喷涂,以提高定子骨架的耐用性和稳定性。

2.定子骨架发展历程

早期的定子骨架采用传统的铸铁或铸钢材料制成,这些材料具有一定的强度和韧性,可以确保定子骨架的结构稳定和可靠。但是,这些材料存在着较高的磁滞损耗、涡流损耗和铁芯损耗等问题,严重影响了电机的效率和性能。因此,为了解决早期定子骨架存在的问题,人们开始采用硅钢片作为定子骨架的材料。硅钢片具有高磁导率和低磁滞损耗的特点,可以有效减小电机的损耗,提高电机的效率和性能。此外,人们还采用细化铁芯厚度和采用高导电率的材料进行绕制等技术手段,进一步提高定子骨架的性能和稳定性。随着电机技术的不断发展和制造工艺的进步,人们开始采用自动化和数字化的生产线,以提高定子骨架的制造精度和一致性。例如,采用数控机床、自动压芯机等设备进行加工,可以确保定子骨架的尺寸和精度符合要求。此外,采用先进的检测技术,如三坐标测量仪、磁通计等,可以对定子骨架进行全面的检测和测试,以确保其性能和质量符合设计要求。近年来,随着新材料技术的不断发展,人们开始采用高强度和高导电性能的新材料,如非晶合金、纳米晶合金和碳纤维等,来制造定子骨架。这些新材料具有优异的性能和稳定性,可以有效提高电机的效率、降低能耗和减小电机尺寸。例如,采用非晶合金制造的定子骨架可以将电机的效率提高3%至5%。

3.定子骨架材料与加工工艺对电机性能的影响

材料和加工工艺对电机性能有很大的影响。其中,定子骨架材料的磁导率决定了电机磁路的效率,即磁通密度和磁场强度之间的比值。磁导率越高,电机的效率就越高。定子骨架材料的磁滞损耗会导致在磁场变化时产生的能量损失,降低电机的效率。因此,应选择具有低磁滞损耗的材料。定子骨架材料的电阻率决定了绕组中的涡流损耗大小。通常选择高电导率的材料,如铜或铝等。此外,定子骨架的加工精度对电机的性能和寿命有着重要的影响。如果加工不精确,可能会导致定子骨架与转子之间的间隙不均匀,进而影响电机的运行稳定性和噪音水平。定子骨架表面的质量对绕组的固定、绝缘和散热等方面都有影响。表面质量差的定子骨架可能会导致绕组的损坏和电机故障。定子骨架的材料和加工工艺对电机性能有着重要的影响,应该在设计和制造过程中严格控制材料和加工工艺的质量。

4.定子骨架的加工精度控制方法

为了确保定子骨架的加工精度,在定子骨架的设计过程中,需要制定合理的加工工艺,包括铁芯压制、绕组绕制、孔加工等。加工工艺应考虑到加工难度和精度要求等因素,以确保定子骨架的加工精度满足要求。加工设备应具备高精度和稳定性,以确保加工精度的控制。同时,加工设备的使用要注意维护和保养,以确保其正常运行。在加工过程中,需要严格控制加工尺寸和公差。加工尺寸应符合设计要求,公差应在允许范围内控制。同时,需要采取有效措施避免加工误差的积累。材料和材料厚度对加工精度有直接影响。因此,在制造过程中需要严格控制材料的品质和材料厚度,以确保加工精度的控制。加工完成后,需要进行严格的检查和测试,包括尺寸检查、公差检验、表面质量检查等。同时,还需要进行电学性能测试,以确保定子骨架的质量和性能符合设计要求。定子骨架的加工精度控制需要从设计、加工设备、材料和制造过程等方面全面考虑,采取有效措施确保加工精度的控制。

5.新型定子骨架结构设计及其效果

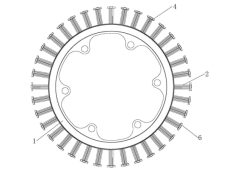

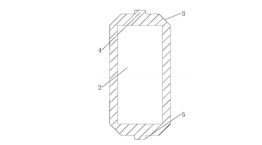

现设计的方便绕线的定子骨架,包括骨架本体,骨架本体四周呈环形分布有多个绕线端,绕线端的截面外形为矩形,绕线端在端角处设有倒角部,绕线端上设有凸出部,凸出部和绕线端一体成型。这种方便绕线的定子骨架中,凸出部的外形为长条形,凸出部两侧经弧形面连接绕线端。同时,凸出部位于绕线端的上端面和/或下端面。绕线端的端部连接有挡板,凸出部的两端分别连接挡板和骨架本体。凸出部的宽度为0.5~3mm。通过设置在绕线端上的凸出部,使其能够配合倒角部有效减小漆包线在绕组时的弯折幅度,从而改善漆包线在绕组过程中的漆膜开裂问题,提高绕线稳定性;当漆包线的绕线稳定性在提高后,厂家也能够相应加快绕线机的绕线速度,从而提高对漆包线的绕线效率;通过对凸出部外形尺寸和分布位置的优化,还能够进一步提高凸出部的改善效果,并避免凸出部在添加后对漆包线在绕组时造成的磕碰,提高本实用新型的绕组稳定性。所以,具有绕线稳定性好、绕线效率高的特点。在绕线时,漆包线在绕线机带动下分别缠绕在至各绕线端上;漆包线在缠绕时,通过凸出部和倒角部的配合能够对漆包线的缠绕轮廓进行限位,从而降低漆包线在绕组时的弯折幅度,减小漆包线在绕组过程中的漆膜开裂问题。此外,通过位于凸出部两侧的弧形面,则能够增加凸出部和漆包线之间的接触面积,并避免凸出部在端角处与漆包线相互磕碰造成的漆膜损伤,进一步提高绕线稳定性。

结语

定子骨架的制造需要综合运用多种背景技术,通过不断优化和创新,可以提高定子骨架的性能和质量,进而提高电机的效率和可靠性,满足不同应用场景下的需求。随着电机技术的不断发展和制造工艺的不断进步,定子骨架的发展趋势将会更加注重高效、节能、环保和可持续的方向。未来,人们还将不断探索和应用新材料、新工艺和新技术,以进一步提高电机的效率和性能,满足不同应用场景下的需求。

参考文献

[1]无槽电机定子线圈绕线方法. 何乃镇;何达荣;钟弟祥.中国专利:CN102638141B,2013-11-20

[2]用于自动绕制无槽电机定子线圈的绕线机. 何乃镇;何达荣;钟弟祥.中国专利:CN102624166B,2014-04-09

[3]绕制无槽电机定子线圈用公模. 何乃镇;何达荣;钟弟祥.中国专利:CN102624165B,2014-05-07