南京炼油厂 210033

摘要:氢气隔膜式压缩机级间压力高将影响压缩机的安全平稳运行,分别从压缩机油路系统、气路系统、膜片破损检测系统及膜片对隔膜压缩机级间压力高进行原因分析、排查,并针对故障原因提出解决措施,为氢气隔膜压缩机的平稳运行和故障维修提供保障。

关键词:隔膜压缩机 级间压力高 油路系统 气阀 金属膜片 疲劳断裂

隔膜式压缩机是靠金属膜片在气缸中作往复运动来压缩和输送气体的容积式压缩机,具有余隙间隙小、压缩比大、密封性好、压缩气体不受润滑油污染的特点[1],因此被广泛应用于易燃易爆、有毒有害等气体的小流量增压系统中。隔膜式压缩机级间压力波动是影响压缩机正常运行的常见故障,现通过分析隔膜式压缩机结构特点对级间压力升高进行故障原因排查与处理。

1氢气隔膜式压缩机概况

某炼油厂150kt/a白油加氢装置氢气隔膜式压缩机型号为MGV166HG8.5/22,两级压缩,一级一缸头,对称平衡分布,压缩机出、入口与级间设置有氢气缓冲罐。主要设计参数见表1。

表1氢气隔膜压缩机主要参数

项目 | 参数 |

流量/(Nm3·h-1) | 1058 |

进气压力/MPa | 2.4 |

级间压力/MPa | 7.2 |

排气压力/MPa | 19.0 |

膜头泄漏联锁压力/MPa | 0.1 |

2 氢气隔膜式压缩机结构和工作原理

隔膜式压缩机气体压缩过程区别于传统活塞式压缩机,活塞并不直接压缩气体,而是通过压缩润滑油作用于弹性金属膜片,膜片挠性变形作用到气盘弧面从而压缩气体。同时曲轴顶端凸轮驱动柱塞泵补充润滑油至油盘,确保在压缩行程中驱使膜片完成完整的动作,多余油则通过油压限制器回流至曲轴箱。

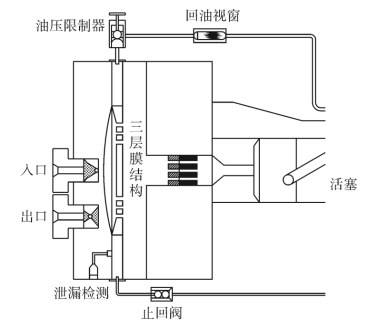

隔膜式压缩机压缩缸由油路系统、气路系统、膜片破损检测系统及膜片组成,见图1。压缩缸是通过金属膜片的往复挠性运动实现气体的吸入、压缩和排出过程,3层膜片将压缩气体与液压油分隔开,边缘通过O型橡胶密封环与机体密封,实现压缩过程的无动密封、无润滑油污染。同时,膜片破损检测系统实时监测中间膜片处的泄漏压力,油、

气两侧膜片破损泄漏时实现联锁停车,保护压缩机组、降低泄漏风险。

图1隔膜式压缩机结构简图

3 级间压力高原因分析与排查

2019年5月12日6时35分,氢气隔膜式压缩机级间压力由7.1 MPa 上升至7.4MPa,后持续稳定至11时35分,随后压力继续上升,11时46分升至8.3MPa,导致级间缓冲罐安全阀起跳,期间压缩机入口压力、出口压力、润滑油压力维持稳定,膜片泄漏检测压力为零。

根据隔膜式压缩机压缩缸气盘体积小、气体流量小的结构特点,初步分析此次故障是由于二级压缩缸出现问题,导致二级吸气能力不足造成级间压力高。因此,从压缩缸的3个重要组成部分着手分析排查级间压力高的故障原因。

3.1 油路系统

油路系统主要包括柱塞泵、止回阀、油盘、油压限制器等。活塞向内止点运动,液压油驱动膜片向内弯曲,气盘吸气;活塞向外止点运动,柱塞泵同步向油盘补油,同时液压油驱动膜片向外弯曲,气体压缩,到达排气压力时排出氢气[2],此时活塞未到达外止点,继续压缩液压油;随后油盘压力到达一定压力(大于排气压力)时油压限制器起跳,液压油排出,至外止点时限制器回座,油量、油压恢复初始状态准备吸气。即隔膜压缩机是通过改变油盘内液压油量来实现气体的压缩,因此影响级间压力的主要因素:①柱塞泵补油量不足,氢气未排净导致吸气不足;②压缩过程中液压油微量泄漏,氢气未排净导致吸气不足;③油压限制器流道堵塞,液压油回油过少导致气盘体积减小、吸气不足;④油盘中多孔板内气泡未排出,气泡可压缩导致液压油补充、排出过少。

3.1.1 测量油盘油压

首先排出油盘内气泡,盘车至内止点,利用手动补油泵对油盘进行补油排气,待回油视窗回油正常后,持续盘车至回油视窗无气泡完成补油排气。重新试机,级间压力高

且持续上升,此时实时测量二级压缩缸油盘压力变化趋势见图2。

图2 二级油盘油压变化趋势

通过图2油压趋势可得,在压缩段和液压油排出泄压段曲线光滑,吸气初始阶段波动明显、后趋于光滑。经分析,可排除气泡与微量泄漏因素的影响,因以上2种因素会导致压缩段和液压油排出泄压段曲线呈现波动情况。同时,吸气段油压的变化趋势呈现出此次故障原因为气盘氢气未排净、二级压缩效率降低。

3.1.2 对比测量回油量

断开回油视窗接头,量筒对比测量问题机组与正常机组在相同转数、时间二级压缩缸液压油的回油量,多组测量无明显差距,可排除柱塞泵补油不足与油压限制器回油量过少因素的影响,测量数据见表2。

表2 液压油回油量/mL

组别 | 1 | 2 | 3 |

问题机组 | 97.2 | 95.5 | 98.9 |

正常机组 | 98.3 | 95.2 | 97.8 |

3.2 气路系统

气路系统主要包括气阀、气阀垫、压阀罩、气盘等。通常气路系统对级间压力的影响有以下几个因素:①进气阀阀片关闭不严、气阀与垫片密封失效,压缩过程部分氢气泄漏至入口而使级间压力升高;②排气阀阀片关闭不严、气阀与垫片密封失效,吸气过程出口部分氢气泄漏至气盘而使吸气不足;③排气管线部分堵塞,氢气未顺利排除聚集而使级间压力升高。

拆卸吹扫压缩机级间套管换热器及相关管线,无明显赃物,更换二级压缩缸新进、排气阀及气阀垫片,按随机文件要求力矩33~37N·m对称分步上紧压阀罩螺栓。重新试机,级间压力高故障未消除,可排除气路系统气阀泄漏、管路堵塞对级间压力的影响。

3.3 膜片破损检测系统

膜片破损检测系统主要包括气侧膜片、油侧膜片、中间膜片、压力变送器及联锁控制系统等组成。中间膜片气侧有一道导流槽(见图3),油侧有3道呈120°分布导流槽(见图3),两侧膜片破损泄漏时,泄漏介质沿导流槽进入环形空腔,当泄漏压力值达到

0.1 MPa时机组联锁停机。

图3 中间膜片

3.3.1 气侧膜片疲劳断裂

拆解二级压缩缸,检查发现气侧膜片有1道11cm长的裂缝(见图4),中间膜片气侧表面较脏、有细小硬质物颗粒、导流槽灰垢堵塞(见图5)。经分析,气侧膜片在高频率的挠曲运动中疲劳断裂[3],部分氢气进入气侧膜片与中间膜片之间无法顺利排出,吸气不足导致级间压力高(与图2排气段、吸气段油压的变化趋势吻合),同时由于气侧导流槽堵塞,导致膜片破损检测系统未检测到泄漏压力。而导流槽的堵塞分析存在以下原因:

1)膜片边缘O型橡胶密封环安装时,用于固定和保护的润滑脂涂抹过多,多余的润滑脂被挤压至膜片边缘的导流槽内,在高温环境下固化堵塞导流槽。

2)氢气介质夹杂,气侧膜片疲劳断裂后污垢在导流槽内聚集堵塞。

图4 气侧金属膜片疲劳断裂

图5 中间膜片气侧导流槽堵塞

3.3.2 处理措施

拆卸清理压缩机入口过滤器,更换新二级膜片及O型橡胶密封环,在安装O型橡胶密封环时控制润滑脂的涂抹量及位置,避开导流槽所在的方位。安装投运,级间压力稳定在7.1MPa,故障消除。

4 总结

隔膜式压缩机压缩缸结构复杂,组成系统相互作用与影响,系统中易损件较多,导致级间压力高的原因也很多,应从隔膜式压缩机的结构特点出发,逐一进行合理分析排查。此次级间压力高故障的原因是气侧金属膜片疲劳断裂,二级压缩做工效率降低,气盘吸气不足,同时中间膜片气侧导流槽堵塞,膜片破损检测系统未能正常联锁动作。针对此次排查维修,总结以下几点。

1)压缩机在启动前,需通过手动补油泵、盘车对油盘进行补油排气,确保液压油压力的平稳。

2)加强压缩机的预防性检修计划工作,按照操作指导书要求并结合机组实际运行情况对膜片等易损件进行检查更换,避免易损件损坏造成压缩机故障而影响生产。

3)对检修过程进行全面监管,确保检修流程的准确性,防止出现由于导流槽堵塞等安装错误导致的故障,确保检修质量。

4)隔膜式压缩机故障排查可借助压力传感器等工具,实时检测油压趋势曲线来反应压缩机的运行状况,提高故障判断准确度,节约时间、经济成本。

5)此次隔膜式压缩机故障分析与处理过程,增强设备管理人员管理经验,为该设备故障维修提供案例和借鉴。

参考文献

[1] 赵修坦,张跃明,顾天标.隔膜压缩机常见故障原因分析与处理[J].山东冶金,2009,31(06):86-88.

[2] 孙会坤.隔膜压缩机常见故障原因分析与处理[J].化工管理,2018(11):219-220.

[3] 杨部庆.隔膜压缩机膜头常见故障原因分析及处理[J].炼油与化工,2019,30(03):25-26.