中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161002

摘要:目前火电机组都承担着调峰任务,但由于设备运行条件恶劣,结构应力复杂,为满足机组发展需求,异种钢材料焊接被广泛应用。异种钢具有更好的物理及化学性能,能最大限度地利用材料的优点,特别是在高温高压工况下使用异种钢焊接,能有效延长设备服役的寿命和安全等级。因异种钢焊缝不同材料的各向异性,导致在焊接过程或运行一定周期后会产生裂纹、未熔合等缺陷,所以需要经常进行检测,但常规的无损检测技术很难对此类缺陷有效发现,容易出现漏检现象。

关键词:激光超声检测技术;异种钢对接;焊缝

现阶段对异种钢对接焊缝检测的常规方法主要为射线检测和超声波检测或超声相控阵检测。某超临界机组在检修期间利用超声相控阵检测技术开展了锅炉高温再热器、高温过热器、屏式过热器等受热面异种钢焊缝的检测,发现152根受热面出口侧异种钢焊缝中有7根内部存在着超标缺陷。为进一步验证超声相控阵检测技术在异种钢焊缝检测方面的有效性和准确性,选取缺陷较为严重1根管道作为样管(编号31-A-8)带回实验室进行验证。近年来,激光超声检测技术作为一种非接触无损检测技术在各个行业、领域应用非常广泛,并且通过结合可视化技术对接收信号进行处理可实现检测过程可视化,相比常规无损检测技术有明显的技术优势。因此,实验室采用常规的无损检测技术进行复检,同时采用激光超声检测技术对检测结果进行对比。

1 激光超声检测技术原理及优势

1.1 激光超声检测的原理

激光产生超声波的方法可分为直接式和间接式两大类。直接式是使激光与被检物直接作用,通过热弹效应或烧蚀作用等激发出超声波;间接式是利用被测材料周围的其他物质作为中介来产生超声波。激光超声检测技术是一种集光学、声学、热学、材料学等多学科的科学和技术,是用脉冲激光直接作用在物体表面,利用物体吸收的光能与表面的热膨胀,在物体表面产生热应力,进而在物体内部同时产生纵波、横波和表面波等多种类型的超声波,通过检测声波对材料性质、设备缺陷、设备状态进行无损检测及评估的应用技术。

1.2 激光超声检测技术的优势

激光超声检测技术与传统超声检测技术相比,具有非接触、空间分辨率高、频带宽可远距离检测、超声场受外部因素影响小等优点,可在高辐射、高压、高腐蚀等复杂环境开展检测工作,还可实现对不规则工件的无损检测。

2 实验室验证

2.1 常规检测技术检测

2.1.1 超声相控阵检测技术

对现场带回的样管进行复检。样管为高温过热器奥氏体异种钢管对接焊缝,材质为T91/SA-213TP347H,规格为φ44.5×9 mm。实验室使用同材质、同规格的对比试块对超声相控阵仪器进行校准,按照作业指导书的检测工艺进行检测。实验室检测的缺陷当量为DAC+7.2 dB、深度1.5 mm、长度40 mm,与现场检测结果基本一致。

2.1.2 X射线检测

实验室分别使用了数字成像DR系统和胶片两种检测工艺对样管进行检测,采用双壁双影透照椭圆成像,相隔90°透照2次,DR图片灰度和胶片黑度满足标准要求,两种检测工艺均未发现缺陷。

2.2 激光超声检测

2.2.1 检测仪器

实验室采用激光超声可视化检测仪作为检测仪器对样管进行对比检测。

2.2.2 实验室检测过程

为进一步确认缺陷的位置及大小,参考超声相控阵检测的结果,实验室用线切割对样管沿轴向进行解剖。因缺陷长度为40 mm,切割位置选取为缺陷的中间位置。样管剖开后对样管剖面进行了渗透检测,渗透检测发现约2 mm的圆形缺陷。由此可证明,样管内部存在缺陷,超声相控阵检测结果准确无误。

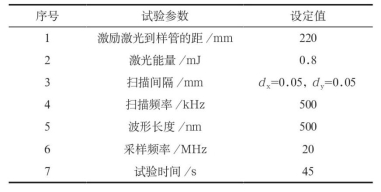

为研究激光超声检测技术在异种钢对接焊缝检测方面的应用效果,用已知有缺陷及缺陷位置的样管进行对比试验。针对该样管,实验室设定了特定的检测条件(见表1)。

表1 激光超声检测试验条件

2.2.3 检测结果及分析

检测过程中通过激光超声检测仪系统分析软件观察动态超声传播画面,可直接观察到样管上缺陷情况(缺陷的位置、大致类型和严重程度)。为比对激光超声检测技术的有效性,实验室分别对样管上有缺陷的剖面和无缺陷的剖面进行检测。

(1)无缺陷的情况:在样管剖面上进行检测时,激光扫查区域为剖面焊缝,检测过程中激光超声的信号幅值几乎无任何大的变化,且比背景噪声的幅值大,说明该区域未发现缺陷回波信号。

(2)有缺陷的情况:可以观察到超声波在传播时的强度分布情况,红色区域表示超声信号较强,蓝色区域表示超声信号较弱。根据最大振幅图可观察到样管缺陷的具体位置。由于超声波信号与缺陷处的反射声信号发生的干涉加强,激光超声信号幅值会发生较大变化,仪器的动态超声传播画面缺陷回波信号明显,经过多次检测发现缺陷回波仍存在,说明该区域存在表面或近表面缺陷。该缺陷与实验室渗透检测结果基本一致。

随后从样管的外壁对缺陷进行检测,即进行内部缺陷模拟检测,未发现缺陷回波;又对回波进行增强处理,提高回波相对强度并经过多次试验条件和方案调整,仍难以发现缺陷回波信号。说明激光超声检测技术在检测焊缝内部缺陷时还存在一定的局限性,还需进一步研究。

3 结束语

通过实验室对样管的相关检测和结果对比发现:激光超声检测技术在检测异种钢焊缝表面、近表面缺陷方面灵敏度高,结果准确,且与常规检测方法检测结果一致,同时相比其他检测技术,检测效率更高、更直观。但激光超声检测技术在热弹模式下进行样品内部缺陷检测时,激光超声衍射信号弱、透射波难以准确定位缺陷深度,造成埋藏较深的内部缺陷检测效果不理想,存在一定的应用局限。

激光超声可视检测技术相比传统超声检测技术,具有较高的检测带宽和较高的空间分辨力,对小缺陷有更好的灵敏度。虽现阶段还不能有效检测异种钢对接焊缝埋藏较深的内部缺陷,但随着激光超声检测技术、设备的发展以及理论研究的不断深入,相信在不久的将来一定会实现突破。

参考文献

[1] 周宪佟,黄晓燕.基于激光超声的金属材料表面缺陷可视化检测研究[J].工业控制计算机,2021,34(4):35-36.

[2] 沈中华,袁玲,张宏超,等.固体中的激光超声[M].北京:人民邮电出版社,2015.

[3] 廖韦韬,王海涛,江奕,等.基于激光超声体波的轨头内部缺陷检测方法研究[J].仪器仪表学报,2021,42(10):221-228.