宝武环科武汉金属资源有限责任公司

摘要:高炉粒化矿渣是冶金工业的主要固体废弃物,矿渣粉是其无害化、资源化处理后应用于高性能混凝土的掺合料,在建筑工程中广泛使用。本文介绍矿粉加工设备提高生产效率的几个改进措施分析与实施过程。

关键字:高炉粒化矿渣 粉磨设备 关键技术 节能生产

前言:公司经过近10余年建设投用5条矿渣粉磨生产线,年消耗水渣约350万吨,生产矿渣微粉约300万吨。近年水泥市场低迷、电费及煤气费单价逐年提高、环保节能方面的高要求,推动着公司在高效节能生产上做出改变。综合公司整个生产工艺,矿渣粉生产线中的研磨系统、收尘系统、输送系统总装机容量约5500kW/h,年均总电耗约9660万度,其中磨机及收尘系统的用电负荷占比最高,将近占整条生产线总耗量的70%。通过设备技术应用和改进,以提高生产效率、增加产量,降低产品单吨成本。

一、粉磨设备选用及原理

1.1设备选用及工作原理

我公司矿粉生产线是德国莱歇LM46.2+2CS型立式磨机,2个研磨主辊搭配2个辅料辅辊进行粉磨,主电机功率为3150kw,设计产能为90t/h。立式磨机是利用高压料层粉碎原理完成对物料的粉磨。通过立磨辊系及磨盘对物料形成碾压、挤压加上物料间的边缘擦挤实现物料粉碎,再通过高效选粉机实现成品筛选后,用袋式收集器进行收集、转送。

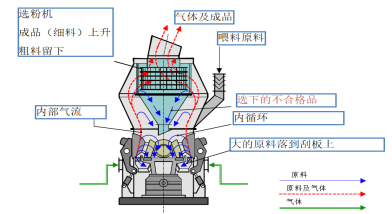

图1

立式磨粉磨工艺图及粉磨原理图如上图1,工作时主辊在液压力作用下压向磨盘,物料从进料口进入立磨并落在磨盘中央,在旋转磨盘离心力的作用下移向粉磨区,并在磨辊与磨盘间的粉磨区形成料床。当物料与磨辊接触后,在压力作用下,大块颗粒首先被压碎,随着磨辊与磨盘间距离的缩小,物料被压紧、压实并在挤压、剪切和颗粒间相互挤压作用下粉碎。

二、影响立磨生产及能耗的因素

(1)磨内料层均布程度:料层厚度过大会增加物料磨内的循环次数,不利于提高粉磨效率,料层过小会影响辊系做功,产量降低且设备易发震动停机。

(2)立磨碾磨力:稳定及提高碾磨力可显著提高粉磨效率。

(3)立磨磨辊研磨区保持:立磨的关键研磨区在磨辊的大端,主辊长时间堆焊运行后,磨辊大端圆角变大,磨辊大端的高效碾磨区就会缩小,磨机碾磨能力下降。

(4)收集系统:袋式收集器配套管路、脉冲阀门较多,长时间、高温运行,易造成易损件损坏,造成除尘器堵塞、压力过高停机或停机后处理,生产中断及重新启动造成电能浪费。

三、关键技术应用

基于上述影响立磨生产及能耗的因素,我们根据结合实际生产运营经验,制定并应用了以下改进技术(表1)。

表1影响因素及技术措施

影响因素 | 关键技术措施 | 备注 |

磨内料层均布程度 | 安装稳定布料装置 | |

立磨辊系碾磨力 | 增加辊面堆焊花纹 | |

立磨研磨区保持 | 调整挡料圈或主辊间距 | |

收集系统 | 加装截断装置 |

3.1安装稳定布料装置,稳定料层

磨机生产是保证磨内物料厚度的稳定是产能发挥的重要条件,料层不稳会影响磨机的正常运行,料层过厚粉磨效率下降,料层过薄造成磨机振动停机。

3.1.1布料稳定装置的设计及安装

经过对现场实际情况长期分析,公司原立磨设计为辅辊辅料以稳定料床,其设计的边缘下料方式下料,加上水渣水份不稳定,往往在磨盘中心堆积大量物料,原料的运行路径遭到破坏而造成料层不稳定,为了阻止磨盘中心料堆的形成,需要采用适当的装置在磨盘旋转的同时及时清除中间的积料,将物料稳定输送至辊系位置,为了达到这一效果,我们设计了一套料层稳定装置。

3.1.2该布料装置由刮料板(20mm耐磨板)、液压推杆(或螺杆)、固定杆及连接筒组成。其固定部位与磨内的锥形斗连接,按莱歇4.62+2立磨性能,刮板与磨盘高度以20cm高度效果最佳。当设备运行时,运液压推杆起调整刮料板垂直位置的作用,因与物料直接接触,运行时间较长会使刮料板发生磨损,此时下降刮料板以维持其稳定料层的效果。若采用螺杆手动调节,则需再停机时进行调整。如图2所示。

图2

3.1.3增加料层稳定装置后,磨盘中间区域积料成堆的问题得以解决,料层稳定后立磨震停次数显著降低。而且通过减少磨盘上滞留的积料对电机负荷的降低起到了作用。

3.2 增加辊面堆焊花纹

磨机生产过程中主辊辊套外表面在液压力及自重的作用下长期与物料进行直接作用,靠压力及剪切力实现物料粉碎。在液压装置供应不稳定、辊面不断被磨损时,磨机的产量不断下降,需要在运行和检修中保证液压系统稳定且定期对辊面进行堆焊以保证磨辊尺寸及辊面摩擦力。

3.2.1液压系统压力维持

日常运行时要保持定期检查维护液压泵,保证其足够的压力源供应。因蓄能装置能稳定、保持系统压力,降低压力波动,对研磨起关键性作用,要定期对蓄能装置进行检查,保证活塞式蓄能器的氮气压力在8bar,皮囊式蓄能器的氮气压力40bar。压力的不足会导致震动加剧、频繁停机,重新启动主电机造成电耗增加。

3.2.2辊系辊面堆焊

堆焊是在辊面加焊花纹,辊面花纹可以提高碾磨部件与物料之间咬合,提高碾磨效率,提高生产效率,同时减少停机检修时间、降低单吨矿粉成本。

3.2.2花纹耐磨表面的种类及效果

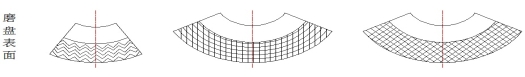

(1)为了提高主辊表面堆焊花纹对研磨效率的影响,与北京奥邦、苏州优劈专业堆焊厂家不断在实际停机堆焊中进行论证和实验,先后尝试波浪花纹、方格形花纹、菱形花纹堆焊网格。如下图3

图3 波浪形 方格形 菱形

每次堆焊完成后通过实际生产验证,实际中堆焊了磨辊及磨盘衬板的耐磨花纹表面后,立磨的台时产量有所提升。

3.3 调整挡料圈间距

3.3.1磨盘挡料圈装置调整

(1)挡料圈的作用是使物料在磨盘上能够得到充分的研磨,挡料圈的高度影响研磨层厚度。立磨的关键研磨区在磨辊的大端。主辊长时间堆焊运行后,磨辊大端圆角变大,磨辊大端的高效碾磨区就会缩小,磨机碾磨能力下降。当料层厚度较大时,磨机震动会加大,粗粉没有得到充分地粉磨就在离心力的作用下进入外循环,这样入磨总量就增加,降低了台时产量,引起磨机振动。挡料圈太低时,很难保证平稳的料层厚度,在磨辊压力和磨辊自重的作用下,会出现间断的辊、盘直接相撞引起震动,导致影响设备运行,所以保持挡料圈的尺寸对提高产量有重要作用。

(2)莱歇磨机挡料圈由三级台阶构成,挡料圈磨损后内径增大,磨辊大端与挡料圈之间距变大,从而降低碾磨能力和物料的稳定。针对挡料圈磨损后变形而使磨盘内径增大、距离增加的情况,通过和莱歇技术人员反复研究、论证,制定对支撑环的内表面及上表面进行加厚的方案。

(3)利用焊丝材料的耐磨特性,运用挡料圈堆焊修复法,保证内径尺寸的稳定性,在生产中能够长时间使挡料圈与辊系大端保持最佳的位置,充分发挥产能。在挡料圈增加距离为b、支撑环表面增加h。经过一系列生产验证,调整尺寸为b=30、h=60增加厚度和高度时立磨的的台时产量达到了最高值,质量即比表面积合格。

3.4 收集系统加装截断装置

![]() (1)在日常生产中,袋式收集器系统因滤袋破损频繁、管道漏气、堵塞、喷吹阀膜片损坏等小部件损坏就使得设备无法连续正常运行,因为设备连锁关系,需要主电机,主排风机、选粉机、热风炉等大型耗能设备停机后才能检修,使得检修影响面扩大,降低生产效率。加之大功率电气设备再次启动所需成本较高,无形中增加电量消耗且影响生产效率。

(1)在日常生产中,袋式收集器系统因滤袋破损频繁、管道漏气、堵塞、喷吹阀膜片损坏等小部件损坏就使得设备无法连续正常运行,因为设备连锁关系,需要主电机,主排风机、选粉机、热风炉等大型耗能设备停机后才能检修,使得检修影响面扩大,降低生产效率。加之大功率电气设备再次启动所需成本较高,无形中增加电量消耗且影响生产效率。

(2)针对以上问题,我们在原设计收集器每个喷吹仓室系统加装控制装置,使原收集器44各仓室分开形成独立的工作仓,工作时控制装置常开,和原工作状态保持一致,但在单个仓室零部件故障时,可手工关闭控制装置,隔离故障仓室,单独对其实施抢修或后期计划性检修排除故障,不需要整条生产线立刻停机,不影响设备整体运行,提高了生产线生产效率,为保证收集系统功能,关闭仓室数量不建议超过总量10%,否则易造成收集效率低,此时建议停机检修。如图4。

图4改进简图及实物图

四、结论

通过对矿粉粉磨设备的不断摸索和研究,在实践中积累经验,形成有效的关键技术应用,围绕对矿渣粉磨高效节能生产的目标,不断的尝试和改进,本文提出了针对立磨研磨系统、收集系统方面技术改进的4项措施,分别是(1)安装稳定布料装置(2)增加辊面堆焊花纹(3)调整挡料圈(4)收集系统加装截断装置。通过对上述4项改进措施的分析和应用,在对立磨改造实现节能生产时,先以加装稳定布料装置为基础,保证立磨的稳定运行为前提,再根据实际挡料圈磨损情况对其宽度和高度进行修复调整,实际效果要根据生产运行后的数据需经过多次实验调整。最后对主辊及磨盘表面加焊花纹网格以提高碾磨效率。收集系统改进可单独实施。以上措施均改进完成后,其效果如下表所示。

序号 | 关键技术措施 | 参数 | 指标 | 备注 |

1 | 安装稳定布料装置 | 减少停机次数 | 降低停机次数每月2-3次 | |

降低主电机负荷 | 主电机运行功率均降低20kw | |||

2 | 增加辊面堆焊花纹 | 减少检修次数 | 2次堆焊间隔增加产量约7000t | |

提高台时产量 | 台式产量增加约3t/h | |||

3 | 调整挡料圈 | 提高台时产量 | 产品质量提升约80㎡/g | |

提高产品质量 | 产品质量提高约90㎡/g | |||

4 | 收集系统加装截断装置 | 提高连续运行时间 | 每月提高运行时间40h | |

以上所有措施实施完毕后,随产量的提升及启动设备电能损耗,生产单吨矿粉由均电耗43-45度/吨降至40-42度/吨. | ||||

参考文献:

[1] 王力.影响碳素粉磨系统产能的因素和提高磨机产能的生产实践[J].机械与电子,2010(13):33.

[2] 吕常海.提高干法水泥粉磨系统台时产量[R].永登祁连山 水泥有限公司干法部,2010,5,3.

[3] 李天杰.立磨提高产量的经验[R].江西永丰南方水泥有限 公司,2011,9,30

[4] 莱歇磨机说明书,上海莱歇磨机制造有限公司

[5] 吴 广.收尘装置基础简介,延边出版社1997

1