第一拖拉机股份有限公司齿轮传动公司 河南洛阳 471000

摘要:尽管滚插加工技术在国内应用时间较短,但由于其精度高、效率高、污染小、适用范围广等优点,已经在我国的汽车、铁路、航空航天等行业得到广泛应用。当前,在国内,涂层刀具的开发还处在起步阶段。因此,在此条件下,如何有效地将涂层刀具应用于齿轮滚插加工中是一个重要问题。本文对涂层刀具在齿轮滚插加工中的应用进行了分析,并对影响齿轮滚插加工表面质量的因素进行了探讨。

关键词:涂层刀具;齿轮滚插;硬度关系

引言:涂层刀具在我国已经出现了将近二十年,是一种解决刀具材料中硬度、耐磨与强度、韧性之间矛盾的有效措施。 在齿轮滚插加工中、 涂层刀具的应用变得逐渐日益广泛起来。涂层刀具的耐磨性和耐热性可以提高齿轮滚插加工中齿轮的表面质量。

一、齿轮材料的选择与工艺

碳化物(HM)是指在碳化物中添加硬质相组分,通过熔融处理获得高硬度、高耐磨性、高温强度的碳化物,在高强度、高硬度、高耐磨性等领域得到了广泛的应用。在齿轮的滚插工艺中,大部分的零件材质都是HM,现在最常用的是Cr12MoV钢,它的硬度达到HRC70,并且它的韧性很好,很适用于切削,但是它的耐磨性很低,它的表面硬度只有HRC50。HM具有高硬度和良好的耐磨性,能够给刀具带来良好的耐磨效果,是一种非常适宜的刀具材料。但是,该材料硬度高,韧性差,在高转速和高载荷作用下,极容易出现断裂等缺陷,为此,必须对其进行热处理。采用淬火和渗碳两种是常见的热处理方式来增强钢的强度。而在这些材料中,最常见的两种强化方式就是硬化与回火,两者均能有效地改善材料的硬度与耐磨性。按淬火的温度,钢的硬化可划分为气冷与油冷两种;按加工后的零件结构,可分为三类:正火,调质,回火;按照回火点的差异,可将碳化过程划分为高、低两类。根据回火点的不同,可以把渗碳分成三种类型:正火热处理,调质处理,以及低温渗碳。此外,通过涂层工艺处理也可提高齿轮滚插加工刀具的硬度和耐磨性。涂层工艺主要分为陶瓷涂层和硬质合金涂层两种类型,其中陶瓷涂层由氮化硅、氧化铝等粉末组成,其特点是耐磨、耐冲击等;而硬质合金涂层由碳化物组成的粉末组成,其特点是耐磨、耐蚀、抗冲击等。由于陶瓷涂层刀具硬度低、耐磨性差,在齿轮滚插加工中一般不采用陶瓷涂层技术。因此本文将重点分析不同涂层工艺下齿轮滚插加工刀具硬度差异以及耐磨性和抗冲击性能的变化情况。目前常用的齿轮滚插加工刀具材料为Cr12MoV钢和Cr12MoV合金,均具有良好的耐磨性和抗冲击性能。但由于两种材料硬度差异较大以及切削性能不稳定等原因,采用这两种材料作为刀具材料在齿轮滚插加工中并不合适。

二、涂层刀具的发展

早在20世纪60年代,就有关于涂料刀具的相关工作,但那时候,涂层的应用仅限于高速钢和硬质合金。而在70年代,由于受热熔胶的作用,涂层刀具开始得到广泛应用[1]。但是,那时的涂层刀具还面临着很多问题,但是由于科技的进步,新的涂料及涂料技术相继问世。

90年代初期,国内外涂层刀具制造商已经具备了制造多种涂层刀具的能力。在国内,80年代末开发出了第一批涂层刀具。但是,由于对涂层刀具的认识不足,研发工作不够充分,使得我们在从国外引入的技术中难以实现对其的“消化吸收”和“二次开发”。近几年,伴随着国家机床行业的迅速发展,以及对加工品质的需求,国产科研机构对涂层刀具的研制也越来越多。在汽车零部件、风力发电设备、船用零部件等领域,已经形成了全球最大的产业。由于国内行业技术进步、整体实力增强、机器制造行业的市场竞争状况发生了改变,因此,国外和国内的许多公司都对产品的品质提出了更高的需求。所以,如何对不同的技术方法进行分析对比,以提升国内在涂层刀具的研发中所获得的成果品质与水准,就成了目前各个领域的科研工作者必须要关心与解决的一个关键问题。

三、涂层刀具在滚插加工中的优势

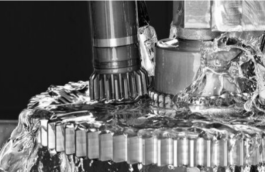

齿轮滚插加工,会导致齿面的不平整。齿面粗糙度是齿面精度的一个关键参数,对其加工质量及工作性能有很大的影响。但一般的硬质合金刀具由于其高的硬度,在切削时很容易出现干切现象,造成切削时的表面光洁度不高。但因其高硬度,在切削时容易引起刀具的磨损及灼伤。结果表明,在滚插机中应用涂层刀具对改善滚插零件的表面质量有明显的作用。当前,涂层刀具在齿轮滚插加工中的应用非常广泛,特别是对高速钢涂层刀具更是如此。HSS的耐磨性能和极低的摩擦因数,使 HSS在切削中不易发生磨损,HSS的耐磨性能比常规的 HSS刀具提高了10多倍。此外,该刀具具有良好的切削能力,使其加工出的齿面粗糙度小于0.3微米,因此,该方法可以大大改善齿面粗糙度。经表面处理后,该刀具的寿命是常规碳化物刀具的5-10倍。此外,该材料的高强度和高耐磨性能,使其能够适应高温、高压、重载等严酷工作条件,有助于改善齿形精度。

提高表面质量的作用改善了齿轮的机械制造的准确性,因此延长了其使用的时间。增加了齿形的平整性,减低噪音,改善平稳、抗振动性能。降低齿轮齿表面的摩擦力及损耗,增加齿轮的使用年限,降低工作人员的工作负荷,增加工作的效益。由于该刀具的这些特性,使得该刀具能够实现高精度、高质量、廉价的滚插齿。与常规硬质合金工具比较,使用高强度、高耐磨的涂层刀具,能显著地提高刀具的使用寿命,改善被切削零件的表面品质。

四、涂层技术在齿轮加工刀具中的应用

在齿轮切削加工过程中,对于高强度钢基体,采用的主要是硬质涂层,其次为陶瓷涂层和超硬涂层。就硬材料而言,例如,硬材料的涂层可以划分成:(1)Cr2O3系、(2) TiN系、(3) TiAlN系和(4)Al-SiC-N系。在三种硬质合金涂层中,铬基硬质合金涂层的耐磨性能最佳,其表面的硬度可达到HRC57,适合用于滚插加工;TiN基硬质合金涂层具有较好的耐磨性能,其表面的耐磨性能可达到HRC61,适合在滚插加工过程中使用;结果表明:Al—SiC-N体系的涂层耐磨性能最弱,其表面的耐磨性能达到HRC30;TiAlN系涂层具有最佳的耐磨性能,适合进行滚插加工。我们国家在这个领域也已经有了进步。到现在为止,我们已研制出四类具有良好的陶瓷涂层的刀具:1)碳化钨(WC),2)碳化硅(SiC),3)碳化钛(TiC),4)氧化铝(Al2O3);目前,日本及欧美等地区仍有大量的新型陶瓷涂层刀具处于研制阶段。

![]()

在超高硬度材料领域,我国在高硬度、高强度等领域的研究与应用也有很大的发展。例如,日本 SKF公司生产的 VERTEX型超硬质合金切削刀具,在高速钢、硬质合金及陶瓷等领域具有广泛的应用前景。

五、刀具材料涂层与齿轮加工滚插硬度关系

当前,国内普遍采用了带有涂层的滚插刀具,但是带有涂层的滚插刀具使用还面临着很多问题,需要对涂层的滚插刀进行进一步的研究与探讨。在数控机床上,切削刃的硬度对切削刃的切削精度有很大的提高[3]。鉴于该技术具有精度高、效率高和环境污染小等特点,合理选用切削刀具是其重要的研究方向。在现有的滚插加工过程中,常用的滚插刀具是高速钢,硬质合金等。在实践中,由于各个刀具制造商对其加工技术进行了进一步的完善,使其在加工过程中得到了很好的改善。硬质合金涂层刀具的硬度高,耐磨性好,耐热性能好。通过几年来的研究,我们在该领域中取得了一定的进展,并取得了较好的效果。所以,利用带有涂层的硬质合金刀具来进行滚插加工,可以较好的加工出齿轮的表面质量。

结论

由于表面涂层材料具有很高的硬度和耐磨性,且耐高温,与被加工材料之间的摩擦系数较小。故与未涂层的刀具相比,涂层刀具允许采用较高的切削速度,从而提高了切削加工效率;或能在相同的切削速度下,提高刀具寿命,以及涂层的综合性能良好等优点,但目前还没有得到很好的应用。所以,我国刀具涂层技术的发展和应用都有很多潜在的提升空间。

参考文献

[1]于忠光,浦荣,韩占龙,于浩南,陈章燕. PVD涂层刀具铣削GH4169高温合金薄壁件性能对比[J]. 航空制造技术,2023,66(03):78-84.

[2]丁鑫,李秋,王丽捷,谭晓华,李佰洲,乔文,王德健. 涂层残余应力测量及涂层刀具损伤表征研究综述[J]. 工具技术,2023,57(01):15-24.

[3]夏春风,林培镛. 涂层刀具应用与齿轮滚插加工硬度关系研究[J]. 现代制造工程,2012,(06):92-95.