中航西安飞机工业集团股份有限公司,陕西 西安 710089

摘要:本文通过对飞机刹车制动过程中轮胎异常磨损问题进行分析,电液压力伺服阀污染为此次故障原因,结合系统工作原理给出相关产品生产制造、液压系统装配及飞机使用过程中污染物的预防措施。

关键词:电液压力伺服阀;余压;刹车系统;污染物

引言

随着飞机起降速度的不断加大,起飞离地速度及着陆滑跑速度越来越高,飞机刹车系统刹车能量要求也越来越高。飞机机轮刹车系统也从机械惯性控制系统、气压刹车控制系统、液压刹车系统到现在的电子防滑刹车系统。电子防滑刹车系统的应用提高了刹车制动效能,缩短了飞机着陆滑跑距离。但自飞机使用电子防滑刹车系统以来,一直存在因液压系统污染导致电液压力伺服阀功能失效的故障,电子防滑刹车系统可靠性有待提高。

某型机在着陆滑跑过程中,主起落架机轮多次冒烟。地面检查外轮胎表面磨痕明显,超过正常刹车过程中轮胎磨损量。电子防滑自检通电检查时,发现左主起落架后对机轮刹车压力5MPa左右,不满足技术要求的“不高于0.5MPa”要求。

机轮刹车系统分正常刹车和应急刹车两种形式,机轮的正常刹车配有电子防滑控制系统,用于消除机轮在地面上的滑动(机轮卡滞),从而保证机轮的使用寿命。

正常刹车系统具有电子防滑功能,由速度传感器、电子防滑控制盒、电液压力伺服阀组成电子防滑控制系统。同一主起落架前面两个刹车机轮为前侧,后面两个刹车机轮为后侧,由电液压力伺服阀的一个通道控制前侧,另一个通道控制后侧。速度传感器感应刹车机轮速度,将机轮速度信号传给电子防滑控制盒,电子防滑控制盒对同侧两个机轮速度进行比较,如果驾驶员脚踩的刹车压力使机轮所产生的刹车力矩高于当时机轮与跑道之间的地面结合力矩,当同侧两个机轮中的一个机轮产生打滑时,输出控制信号给电液压力伺服阀,调节电液压力伺服阀输出的刹车压力,使机轮速度恢复,解除机轮打滑,减轻轮胎磨损,防止爆胎。

电液压力伺服阀是飞机电子防滑刹车系统的控制元件,用以控制刹车压力,保证机轮可靠刹车,防止机轮打滑和抱死。电液压力伺服阀原理图2。

当电液压力伺服阀力矩马达中无输入电流时(如原理图中的右阀),力矩马达挡板处于中位,两喷嘴腔压力相等。滑阀副的供油腔和刹车腔沟通,刹车腔压力(电液压力伺服阀的控制压力)等于供油压力。刹车腔经阀芯内部的油路孔与阀芯上腔连通,使阀芯非弹簧腔的压力也为供油压力,阀芯在液压力和弹簧力的作用下处于图示最上端位置。

当给电液压力伺服阀力矩马达输入控制电流时(如原理图中的左阀),力矩马达挡板偏转,两喷嘴腔产生压力差,压力差作用在阀芯两侧的环形面上,使阀芯向下移动,逐渐增大供油腔和刹车腔间的节流作用,使刹车腔压力下降,也使阀芯上腔压力下降。当阀芯上的作用力平衡时,阀芯处于一个平衡位置,对应输出一个刹车压力。输出的刹车压力与输入电流成比例(输入电流增加时,输出的刹车压力成比例减小)。

当给电液压力伺服阀输入松刹电流(即力矩马达最大工作电流)时,如图中的左阀所示,两个喷嘴腔产生的压力差使阀芯向下移动至最下端,使滑阀副的刹车腔和回油腔沟通,此时刹车腔压力等于回油压力。

当图中的电磁活门断电后,电磁活门关闭电液压力伺服阀的回油油路,使电液压力伺服阀的左右两个刹车腔压力等于电液压力伺服阀的进油压力。当电磁活门上游压力超过11.3MPa时,电液压力伺服阀内的安全活门打开,保证电液压力伺服阀内部以及刹车油路的液压压力在安全范围内。

机轮刹车压力调整与电子防滑控制盒、电液压力伺服阀、减压活门、刹车系统油滤污染度相关。更换电子防滑控制盒,电子防滑刹车系统通电检查左后组机轮刹车压力不回零现象依然存在,排除了电子防滑控制盒原因;检查并更换刹车系统全部油滤滤芯,并从刹车装置排油清洗,直到刹车油箱油液污染度为GJB420B 5级,刹车装置油液污染度为GJB420B 7级;换上电液压力伺服阀新件,电子防滑刹车系统通电检查左后组机轮刹车压力回零,飞机刹车系统性能符合技术要求。

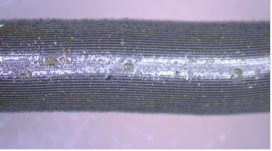

从机上故障排查情况,故障定位为电液压力伺服阀故障导致此次问题发生,将电液压力伺服阀分解检查,电液压力伺服阀进油口油滤较清洁,无可见污染物,说明电液压力伺服阀进油油路油液较清洁。电液压力伺服阀力矩马达油滤外表有可见污染物纤维和颗粒,但这些污染物不会导致力矩马达内滤网出现明显的压力衰减。滑阀腔内有可见污染物,污染物有可能卡在阀芯阀套间隙中,使阀芯运动出现卡滞,无法移动到正常位置,无法将刹车腔压力降低到回油压力。

该架机刹车系统防滑功能检查有余压现象原因为电液压力伺服阀因污染物导致阀芯阀套卡滞,进而导致刹车压力调节异常。

图1电液压力伺服阀内部力矩马达油滤和阀芯阀套间隙中的污染物

3.2污染物来源分析

导致电液压力伺服阀污染的污染物来源主要有三方面,来自电液压力伺服阀内部、飞机液压系统管路以及来自机轮刹车装置。

1)电液压力伺服阀生产制造和使用过程中产生的多余物

在电液压力伺服阀生产制造过程中,包括零件加工、组件、电液压力伺服阀装配以及电液压力伺服阀调整试验过程中产生的污染物。

2)飞机刹车系统及管路中的污染物

飞机刹车系统及管路中的污染物,主要包括系统中密封件磨损污染、运动副磨损污染、液压管路高压冲刷、以及工作液变质等引起的污染物以及系统和管路清洗不彻底产生的多余物、更换液压附件时可能带进系统的多余物等。

3)机轮刹车装置中的污染物

一是机轮刹车装置生产制造过程中以及活塞组件磨损等产生的污染物,二是刹车装置中工作时刹车盘高温碳化产生的污染物,后者直接造成刹车装置中油液污染度变差。

4.1电液压力伺服阀生产制造过程的预防措施

需加强内部多余物控制,严格把好机械加工、装配和调试中污染物控制关,努力提高电液压力伺服阀的工作可靠性和实物质量。具体预防措施包括:

1)定期检查和不定期抽查相结合的方法,严格把好机械加工、装配和调试中污染物控制关,努力提高电液压力伺服阀的工作可靠性和实物质量;

2)电液压力伺服阀交库前,封装达到或者优于GJB420B 6级的液压油。

4.2机轮刹车装置生产制造过程的预防措施

加强刹车装置内部多余物控制,碳刹车机轮按照《碳刹车盘技术规范》制造和验收。刹车装置出厂前,其油液污染度应达到GJB420B-6级要求或更优。

4.3 飞机制造预防措施

加强液压系统内部多余物控制,严格把好机械加工、系统管路清洗、飞机装配和试飞中污染物控制关,保证出厂飞机质量。

工艺指令中明确安装电液压力伺服阀前,先对刹车系统管路及机轮刹车装置内腔进行冲洗,待油液污染度取样化验后达到或优于GJB420B 8级后再安装电液压力伺服阀,并从机轮排气嘴处充分排气、排油,当放气嘴处流出连续的油液时,排气工作结束后继续从每个机轮刹车盘放气嘴处放出不少于0.5L的液压油。

4.3 使用维护预防措施

检查刹车系统油滤污染指示器,对指示器跳出的油滤滤芯予以换新或定期更换油滤滤芯。每半年更换液压油并对液压系统油液进行采样,保证油液污染度达到或优于GJB420B 8级。结合半年液压系统换油工作,从刹车装置处放出一定量油液,每个机轮放油不少于2L。

电子防滑刹车系统工作可靠性影响飞机安全,为彻底解决液压系统污染导致的电液压力伺服阀工作异常,进而导致飞机着陆滑跑过程中安全,需对刹车系统各相关附件在生产制造过程进行污染物控制,同时使用维护过程中油液污染也需进行预防。

参考文献:

[1] 常顺宏. 中国航空机轮刹车系统发展综述[J]. 航空科学技术,2003,(10).

[2] 祁功道.飞机电子防滑刹车系统电液伺服阀失效分析[J]. 理化检验(物理分册),2007,(03).

[3] 杨天贺,飞机电子防滑刹车系统常见故障[J]. 通讯世界,2016,(08).

[4] 陈娟. 飞机防滑刹车系统自适应控制器的设计与实现[J]. 机床与液压,2003,(02).

[5] 侯民利. 飞机电子防滑刹车系统故障分析[J]. 机床与液压,2010,(06).

1 / 3