中国船舶集团有限公司第七〇三研究所 哈尔滨150078

摘要:非对称液压缸具有工作空间小、承载能力强和结构简单等优点,在工业机器人等领域有广泛应用。由于非对称缸正反向特异性差异、外部负载扰动及供油压力变化等因素,电液伺服系统通常具有高度的非线性行为。针对实际电液伺服系统的非线性环节建模不准确的问题,利用AMESim建立复杂系统模型,利用MATLAB/Simulink进行模糊PID控制器设计,提高了系统的鲁棒性和抗干扰性。

关键词:模糊PID;控制器;阀位

引言

针对非对称液压缸正反向运动的不对称性对位移控制精度的影响,设计了根据液压缸运动方向选择对应模糊PID位移控制器的位移闭环控制;为提高系统对速度的跟踪性能,设计了基于伺服阀的速度前馈控制方案;最后,以阀控非对称缸电液位置伺服系统为研究对象,对算法进行联合仿真,验证控制策略对给定位移/速度曲线的跟随效果。

一、系统组成

阀控非对称液压缸位置伺服系统主要由液压缸的速度位移控制系统和动力系统两部分组成。伺服阀及传感器等构成非对称缸的速度位移控制系统;采用压力传感器实时采集系统油源压力信号及液压缸有杆腔、无杆腔压力信号,计算速度前馈控制信号;通过位移传感器采集活塞杆位移,用于位移闭环控制。速度前馈控制信号与位移闭环控制信号叠加,通过控制伺服阀的阀芯位移来实现对非对称液压缸活塞杆位移的控制。

二、控制策略实现

复合控制策略的基本思想如下:采用速度前馈控制模块,根据期望速度计算非对称液压缸速度控制信号,以控制非对称液压缸按照期望速度快速响应并迅速接近目标位置;以期望速度及位移误差为决策条件,判断非对称液压缸运动状态切换模糊PID控制器实现活塞杆位移闭环控制,以提高非对称液压缸位移控制精度。实现上述控制策略的关键技术有:①构造基于伺服阀的前馈控制信号计算模型,实现期望速度信号对应伺服阀控制信号的较精确的计算;②设计选择器,实现位移闭环控制器切换;③分别设计非对称缸正反向运动模糊PID控制器,实现PID参数的在线自调整。基于此提出了变模糊PID控制器的速度前馈及位置反馈模糊控制系统。

阀控液压缸作位置控制输出元件时,弹性负载往往忽略,非对称液压缸力平衡方程为:

(1)

式中,m—— 活塞及负载总质量

B—— 黏性阻尼系数

FL—— 外负载力

A1—— 液压缸无杆腔活塞有效面积

A2—— 液压缸有杆腔活塞有效面积

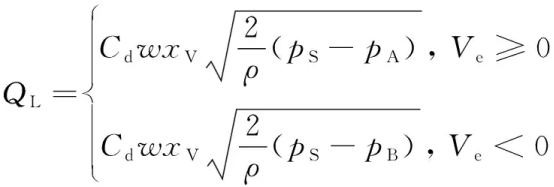

负载流量连续性方程:

(2)

式中,Cd—— 流量系数

w—— 伺服阀节流口面积梯度

xV—— 伺服阀阀芯位移

Ve—— 速度发生器给定的期望速度

省略中间推导过程,最终可由式(1)、式(2)得到阀控非对称液压缸活塞杆伸出/缩回时的传递函数为:

(3)

式中,Vi—— 等效容积

βe—— 液压介质的容积模数

ωn—— 液压固有频率

ξn—— 液压阻尼比

由于非对称液压缸两腔的非对称性,活塞杆正/反向运动时系统的开环增益、固有频率、阻尼比等参数均发生了变化,使得非对称液压缸在正/反方向上的超调量、上升时间和稳态误差也均存在非对称性。针对这一现象,采用固定参数PID控制及传统的不区分阀控非对称液压缸运动状态的模糊PID控制策略,效果均差强人意。

1.速度前馈计算模型

忽略非对称缸内泄漏的情况,推导基于伺服阀控制非对称液压缸的前馈量计算模型。

液压缸无杆腔和有杆腔的有效面积关系可表示为:

(4)

式中,D—— 液压缸缸径

d—— 活塞杆杆径

计算前馈控制量所需的无杆腔压力可由下式计算得出:

(5)

有杆腔压力可由下式计算得出:

(6)

伺服阀输出流量与压降的关系[11]为:

(7)

式中,y—— 伺服阀输入信号

ymax—— 伺服阀最大开口时输入信号

ΔpN—— 伺服阀控制信号100%时的单边压差

QN—— 伺服阀在单边额定压差ΔpN时的额定流量[11]

非对称液压缸无杆腔流量和活塞杆的速度V关系为:

q1=VA1

(8)

将式(2)和式(3)带入式(4)整理并进行单位化简,可得伺服阀控制非对称缸活塞杆正向/反向运动时的速度前馈控制信号计算公式:

(9)

速度前馈控制信号计算模型中包含了负载、速度的信息,在给定的不同期望速度和负载变化,得到对应速度前馈控制信号。

2. 选择器设计

以位移跟踪误差e及期望速度信号Ve为决策条件,设计模糊PID控制器选择器。期望速度为正,位移跟踪误差为负,采用模糊PID控制器1;期望速度及位移跟踪误差同号,采用模糊PID控制器2。

3.模糊自适应PID控制器设计

针对非对称液压缸正反向运动的不对称性和负载变化对位移控制精度的影响,因此针对非对称缸正/反向设置不同论域的两种的模糊PID控制器。在研究中发现采用一种模糊控制器被测缸反向较正向运动位移跟踪误差更大,以非对称缸反向运动为例设计模糊PID控制器。

三、系统的建模与仿真

1.阀控缸动力学模型建立

本研究的阀控非对称液压缸伺服系统基于一款六足液压机器人。以机器人左侧前腿的支撑项为例。在软件CREO中建立六足机器人的三维实体图,将其导入ADAMS环境中,并按需求设置仿真参数。

当六足机器人采用四足步态,设置仿真时长为8 s,间隔0.01 s,足式机器人完成行走,腹部贴地的动作,得到液压缸活塞杆相对缸体的位移和速度曲线。由于六足机器人存在初始站立姿态,位于该支撑项的液压缸活塞杆相对缸体存在0.026 m的初始位移。

2.AMESim联合仿真模型搭建

电液位置伺服系统属于非线性系统,在实际研究中难以构建全面的数学模型,因此采用AMESim,ADAMS和Simulink联合仿真。通过Simulink中的S-Fuction模块搭建速度前馈计算模型、模糊PID控制器选择器模块、模糊PID控制模型等,通过调用语法实现MATLAB/Simulink与AMESim求解器交互;再根据阀控非对称液压缸位置伺服系统原理图与系统控制框图,结合AMESim中的库元件、ADAMS与AMESim联合仿真模块(联合仿真模块1)、AMESim与MATLAB/Simulink联合仿真模块(联合仿真模块2)搭建阀控非对称液压缸变模糊PID控制器的位移控制系统联合仿真模型。

3.仿真结果与分析

可以看出,由于上述策略中只针对被测缸反向运动设计了控制器2,而正向运动仍采用控制器1,因此两种策略被测缸正向位移曲线基本重合;采用改进策略后非对称缸的反向运动最大位移跟踪误差减小0.82 mm。

采用基于速度前馈的模糊PID控制策略,阀控非对称缸在定负载及变负载情况下,可有效控制活塞杆的运动速度。

阀控非对称缸在定负载条件下,采用基于速度前馈的变模糊PID控制器控制策略,阀控非对称缸快速跟踪期望速度且可提高速度的控制精度。

结语

(1) 基于ADAMS的动力学仿真,可方便得到六足机器人各非对称液压缸执行器期望位移/速度曲线;基于AMESim元件库搭建液压仿真回路,同时基于Simulink对控制策略实现。通过联合仿真方式,提高了控制策略验证效率;

(2) 通过联合仿真研究表明,采用复合控制策略的非对称缸在定负载及变负载情况下,系统响应更快;

(3) 采用基于速度前馈的变模糊PID控制器控制策略,提高阀控非对称液压缸速度跟踪响应的同时,减小执行器换向时的位移误差;采用变模糊PID控制器控制策略可提高非对称缸对期望位移曲线的跟踪精度,从而提高机器人足端的位置控制精度。

参考文献

[1]朱敏, 赵聪聪. 基于模糊神经网络PID控制器的阀位串级控制方法:, CN111812968A[P]. 2020.

[2]高国章, 张帆, 杨雪帆. 挖泥船泥浆浓度模糊PID控制器的设计研究[J]. 中国修船, 2018, 31(1):5.