大连长丰实业总公司 116038

摘要:电液伺服阀安装在分油装置上,是电液伺服控制系统中的重要控制元件,在系统中起着电液转换和功率放大的作用。具体的说,系统工作时,它接收系统传递来的电信号,并把电信号转换成具有相应极性的、成比例的、能够控制电液伺服阀负载流量或负载压力的信号,从而使系统输出较大的液压功率,用以驱动相应的执行机构。电液伺服阀的性能和可靠性直接影响着系统的性能和可靠性,是电液伺服控制系统中引人注目的关键元件。本文通过对电液伺服阀原理的介绍、分析,总结电液伺服阀在修理中的易发故障,确定排除方法。

关键词:电液伺服阀 原理 常见故障 故障原因 排除方法

一.产品结构、功能及原理

1、结构

电液伺服阀由3个部分组成:电—机转换部分、机—液转换和功率放大部分、反馈部分。

电—机转换部分的工作原理是把输入的电信号的电能通过线圈组件、永磁体、衔铁组件等元件转换成机械运动的机械能,进而驱动液压放大器的控制元件,使之转换成液压能。通常人们将电能转换成机械能的原件称之为力矩马达。

机—液转换和功率放大部分,实质上是专门设计的液压放大器,放大器的输入为力矩马达或力矩马达输出的力矩或力。放大器的输出为负载流量或负载压力。

反馈部分为力反馈。

2、功能

电液伺服阀的作用是将操纵系统输入的电信号转化为等比例的压力、流量信号以驱动舵机工作,舵机输出相应的位置信号或流量信号,通过分配机构、液压作动筒等执行元件使舵面达到预定的位置。

3、工作原理

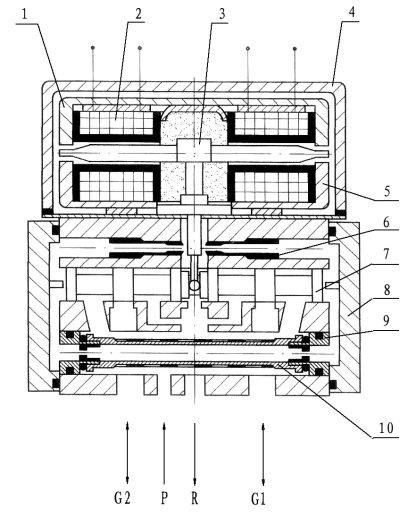

电液伺服阀属于双喷嘴挡板力反馈两级电流流量伺服阀,在舵机上的作用是将电传系统的控制信号转换成相应的流量信号,是电传系统中电—机转换的核心部件。双喷档板力反馈两级电液流量伺服阀的工作原理见图1。它由永磁力矩马达(线圈组件、下导磁体)、喷嘴挡板(衔铁组件)构成的第一级电液转换与功率放大和第二级滑阀液压功率放大组成。力矩马达由永久磁铁、上下导磁体,线圈组件及弹簧管、反馈杆、挡板、衔铁组合在一起的衔铁组件组成。反馈杆小球插在阀芯中间的槽内。喷嘴挡板间有一个回油节流孔、两个固定节流孔和两个控制磁通相互作用下,力矩马达将输出成正比例的正或负力矩,挡板输出一定的位移,从而使两个可变节流孔液阻发生变化,喷嘴挡板级向阀芯两端输出相应的负载流量和负载压力,驱动阀芯向相应的方向运动。阀芯运动将带动反馈杆运动,产生的反馈力矩反馈到力矩马达上,直到反馈杆反馈力矩、喷嘴挡板的液压力矩和输入电流信号产生的电磁力矩相平衡时,阀芯停止运动。阀芯位移或负载压力为定值时,阀的输出流量与输入电流信号成正比例。

1-上导磁体2-线圈组件3-衔铁组件4-上盖组件5-下导磁体

6-喷嘴7-阀芯8-端盖组件9-节流孔组件10-油滤

图1 双喷挡板力反馈两级电液流量伺服阀结构原理图

双喷嘴挡板力反馈两级电流流量伺服阀的工作特点:

1)衔铁及挡板工作在零位附近,对力矩马达的线性度要求不那么严格,而阀仍然具有良好的线性。

2)喷嘴单板及输出驱动力大,增加力阀芯的抗污染能力。

3)阀芯基本处于浮动状态,附加摩擦力小。

4)阀的性能稳定,抗干扰能力强,零漂小。

5)力反馈回路包围力矩马达,限制阀的动态响应。

二.产品常见故障及排除方法

1、衔铁与壳体的结合处渗油

衔铁组件与壳体的组要密封件是密封圈,在壳体及衔铁组件密封面满足技术要求的前提下,密封圈为发生扭曲变形、等故障就可以满足密封要求。

1.1 分析故障原因:

a)密封圈损坏,如果密封圈有毛刺、划伤、断裂等故障则则会是密封圈的密封性能降低,导致油液从缺陷部位渗出。

b)密封面上有杂质,如果密封面上有杂质将会影响密封圈与密封面的贴合面积,如果密封圈的表面与零件的密封面不能完全贴合将会使油液从空隙部位渗出。

1.2 排除方法:

a)分解检查密封圈质量,如有损坏或变形则更换新密封圈。

b)检查壳体上的密封面如有杂质应对相应部位进行清洗。

2、电动液压放大器不工作,

2.1 分析故障原因:

a)线圈断裂,引出导线与绕组之间用焊接的方式连接,由于线圈线芯直径较细,在导线受到外力拉扯时极易造成内部线圈断裂。引出导线用焊接的方式与插头座相连,如果出现虚假焊接的情况则会导致导线与插头座连接不稳定的情况或脱开的情况。

b)阀芯卡死,由于伺服阀阀芯与阀套的配合间隙为(0.003~0.006)mm,所以在装配及使用过程中有杂质进入会导致阀芯紧涩,严重是会使阀芯完全卡滞。油滤破损油液中杂质进入导致阀芯卡滞。伺服阀中的油滤起到对油液中杂质的过滤作用,如果油滤破损则会使过滤功能丧失。

c)喷嘴堵塞,喷嘴堵塞后会造成阀芯前置腔压力无法发生变化,当挡板的位置与喷嘴的距离发生变化时压力不能传递给阀芯两端的控制腔,阀芯无法移动所以就无法输出响应的流量信号。

2.2 排除方法:

a)用万用表测量线圈组件,如果线圈没有阻值则应检查线圈导线与带引出线的插头之间的焊接处是否有脱焊的现象存在如果用则应重新焊接;如果焊接处完好应更换新线圈。

b)分解检查阀芯与阀套的配合质量是否有紧涩卡滞的现象存在,如果有则应对壳体组件进行冲洗清洗,并检查阀芯与阀套的损伤情况如果损伤严重应更换新,轻微的划伤可以用研磨抛光的方法排除。检查油滤是否有破损腐蚀等现象,如果有应报废换新。

c)分解检查喷嘴的质量,用注射器对喷嘴进行检查,如果喷嘴不能喷出均匀且成直线状的液流则证明喷嘴堵塞。发生堵塞后可以用性材料比喷嘴软的硬线(碳纤维)进行疏通,疏通后用超声波进行清洗,清洗后再用注射器进行检查,两个喷嘴的喷出的液流应对称均匀,可以从另一个喷嘴喷出。

3、流量曲线左右不对称

3.1分析故障原因:

a)阀芯调整位置不当造成左右流量不一致。在伺服阀调整是阀芯的极限流量是靠左右端盖来实现的,如果先动位置调整的过大则会使伺服阀输出流量偏小,如果先动位置调整过大则会使伺服阀输出流量偏大。

b)阀芯卡滞,如果阀芯在运动过程中有卡滞现象也会使阀芯运动不到位使输出流量与输入信号不成比例。

c)喷嘴堵塞或损伤,由于喷嘴的通径很小只有0.5mm所以在使用中如果有杂质进入伺服阀内部堵塞喷嘴则会使喷嘴的输出压力降低或丧失,如果压力降低阀芯的运动会受到影响,阀芯就无法晕倒到预定的位置,进而伺服阀则不能输出相应的流量、压力。

3.2 排除方法:

a)重新调整左右端盖,改变阀芯左右的移动距离从而改变其流量特性。

b)分解检查阀芯与阀套的配合质量是否有紧涩卡滞的现象存在,如果有则应对壳体组件进行冲洗清洗,应检查阀芯与阀套的损伤情况如果损伤严重应更换新,轻微的划伤可以用研磨抛光的方法排除。

c)将壳体组件冲新清洗,如果清新后故障依然存在则应换新。

4、线圈与壳体之间绝缘电阻小于20MΩ

4.1 分析故障原因:

a) 线圈内部有破损,线圈是由漆包线缠绕而成,如果线圈绝缘侧脱落则会使是线圈的绝缘性能降低。

b) 线圈密封材料有破损,有水蒸汽进入线圈,伺服阀在飞机上的工作极为恶劣,飞机的震动幅度加大,飞机的工作环境温差较大,由于热胀冷缩密封材料极易产生裂纹或破损。如果有破损水蒸气就会由破损部位进入,从而降低产品的绝缘性能。

4.2 排除方法:

a) 分解检查线圈引出导线是否有压伤、划伤、破损,若有则更换新线圈。

b) 将伺服阀进行烘干,若故障排除则应更换新线圈。

5、伺服阀啸叫

5.1 分析故障原因:

a)磁钢充磁电流过大,磁钢饱和。

b)衔铁在使用过程中发生疲劳强度降低。

5.2 排除方法:

a)将磁钢重新进行冲退磁处理,在保证流量的前提下消除啸叫。

b)更换新的衔铁组件。

6、伺服阀装机后舵机摇臂抖动

6.1 分析故障原因:

a)衔铁组件球头磨损,使阀芯与钢球之间产生间隙,使阀芯在壳体内串动,阀口被打开输出油液推动活塞运动。

b)伺服阀的阀芯或壳体磨损,节流棱边损坏,输出油液推动活塞运动。

6.2 排除方法:

a)更换新的衔铁组件或修复磨损零件。

b)更换新的阀芯或壳体组件。

三.结束语

以上我们简单介绍了电液伺服阀主要原理及个别典型故障排除方法,由于修理中产品的故障形式多种多样,对于一些简单的故障分析和排故方法的阐述这里不能一一列举,我们只有掌握产品的工作原理,遇到故障具体情况具体分析,通过各种检测和诊断手段,找出具体的影响因素,才能采取有效的解决方法排除故障,进而提高产品的修理质量。

[参考文献]

[1] 付晓锋.《电液伺服阀》.修理工艺规程.大连长丰实业总公司。

-1-