广西北港不锈钢有限公司 广西 536017

![]() 摘 要:本文针对不锈钢酸洗生产过程中产生的工业废气(氮氧化合物NOX)排放问题,以炉膛温度的串级控制为对象,对炉膛温度进行精准控制,实现工业废气的环保排放。

摘 要:本文针对不锈钢酸洗生产过程中产生的工业废气(氮氧化合物NOX)排放问题,以炉膛温度的串级控制为对象,对炉膛温度进行精准控制,实现工业废气的环保排放。

1、主要介绍了废气处理的工艺流程,对废气处理系统扰动因素、温度控制进行分析,设计了废气处理温度串级控制系统。

2、基于串级控制的应用实例,对系统过渡过程质量指标(五种指标:余差e、衰减比和衰减率、最大偏差、过渡过程时间Ts、峰值时间Tp)进行测试。

3、实验结果表明,温度串级控制方案运行可靠,炉温控制稳定,满足系统 “稳”、“快”、“准”的控制要求。

关键词:串级控制;PID;整定

1 绪 论

本文的主要内容是:

分析废气处理炉膛温度特点,设计废气处理温度串级控制系统;对系统参数运行进行验证,测试系统过渡过程质量指标。

2 系统设计

2.1 废气处理系统功能分析

图2.1废气处理系统工艺流程框图

![]()

2.2 废气处理系统工作步骤

废气处理系统工作过程分为“启动升温过程”和“恒温生产过程”两部分组成。下面就这两部分做介绍。

1、启动升温过程

因为涉及到安全和温度的因素,所以整个废气处理系统从“准备点火” 到“燃烧”正常运行一共有6个运行步骤分别是:

(1) 启动燃气风机(如图所示M4911);

(2) 空气吹扫;

(3) 瓦斯气密性检查;

(4) 启动点火棒点火;

(5) 自动PID控制;

(6) 尿素阀和废气阀打开(如图所示NV4967和NV4911)。

2、恒温生产过程

当炉膛出口温度TT4941上升到350度后,这时废气处理系统达到最佳的燃烧状态。但是由于生产过程中许多过程量,会因为生产工艺或系统外部介质的变化,引起废气系统出口温度的变化。例如尿素溶液压力PISA4964的减小,会导致在同样流量开度的情况下引起流量的减小,由于尿素溶液的温度约50度,相对于350度的炉温就很低了,所以尿素溶液流量FICA4965的减小会引起炉膛出口温度TT4941的增加;同样瓦斯压力的减小也会使炉膛温度降低。虽然这时废气处理系统继续工作,但设定温度发生了变化,会发生废气不能充分燃烧或燃烧不充分的情况。这时自动控制系统需调节瓦斯比例阀的开度,控制瓦斯的流量,使炉膛出口温度TT4941维持在350度的设定值,满足系统工作在一个恒温的过程控制中,这样废气充分燃烧反应后,才利于排放到空气中。

2.3 炉膛温度控制的特性

对炉膛的温度进行控制设计,主要是围绕炉膛精准控制、稳定控制来设计。废气处理系统有多个扰动量,影响炉膛温度(如瓦斯压力的增加会影响炉膛中间温度,同时对炉膛出口温度也有影响,热交换器的热交换性能主要会影响废气进入的温度,但对炉膛中间温度的影响也较大,风机的转数会增加废气的流速,对炉膛温度也有影响。各种扰动的多样性,同时被控参数具有相互关联的特性,为此采用温度串级控制是最优的方案。

2.4 废气处理系统中串级控制结构

某钢铁厂废气处理温度控制系统,工艺要求炉膛出口的温度维持在350摄氏度,利于废气在这个温度参加化学反应的效果达到最佳状态,所以选定炉膛出口温度TT4941为被控参数 。

影响炉膛出口温度TT4941的因素很多,主要有:

1、被加热废酸气的流量和初温f1(t);

2、烟囱抽力变化、热交换器性能、炉膛漏气和环境温度的影响f2(t);

3、瓦斯压力的波动、流量的变化、燃料热值的变化f3(t);

4、尿素溶液的流量和初温f4(t)等等;

串级温度控制系统,为满足生产工艺的要求,选择炉膛出口温度TT4941为主被控参数,炉膛中间温度TT4942为副被控参数,采取串级结构进行控制。这样扰动f1(t)、f2(t)对炉膛出口温度的影响,主要由炉膛出口温度控制器TICS4941构成的控制回路来克服 ,扰动f3(t)、f4(t)对炉膛中间温度的影响由炉膛中间温度控制器TICS4942构成的控制回路来消除。

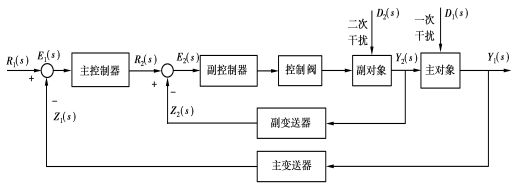

TICS4941和TICS4942两个控制器串联工作,炉膛出口温度由控制器TICS4941的输出作为炉膛中间温度控制器TICS4942的给定值,这样的系统就称为串级控制系统,其框图见图2.3。

图2.3 串级控制系统框图

串级系统和单回路系统有一个显著的区别,即其在结构上形成了两个闭环,一个闭环在里面,被称为副环或者副回路,在控制中起着“粗调”的作用;一个环在外面,被称为主环或主回路,用来完成“细调”任务,以最终保证被控量满足工艺要求。无论主环或副环都有各自的控制对象、测量变送元件和控制器。在主环内的控制对象、控制参数和控制器被称为主调节器,主参数和主控制器。在副环内则相应地被称为副调节对象、副参数和副控制器。

应该指出,系统中尽管有两个控制器,但它们的作用各不相同。主控制器具有自己独立的设定值,它的输出作为副控制器的设定值,而副控制器的输出信号则送到调节阀去控制瓦斯的流量。作用在主被控过程下的、而不包括在副回路范围内的扰动被称为一次扰动。作用在副被控过程上,即包括在副回路范围内的扰动被称为二次扰动。

2.5 废气处理系统中串级控制的工作过程

假定调节阀为气开式,调节器 TICS4941和TICS4942均为反作用。当生产过程在稳定工况时,被加热废酸气的流量和温度不变,瓦斯的流量与压力保持不变,尿素溶液的流量和初温保持稳定,那么炉膛出口温度TT4941和炉膛中间温度TT4942均处于相对平衡状态,此时炉膛出口温度稳定在设定值上。

当扰动破坏了平衡工况时,串级控制系统便开始了其控制过程,根据不同扰动,分三种情况讨论。

1、二次扰动来自瓦斯压力的波动、流量的变化f3(S)和尿素溶液的流量和初温f4(S)。扰动f3(S)和f4(S)先影响炉膛中间的温度TT4942,于是调节器立即发出校正信号,控制瓦斯调节阀GC4944的开度,改变瓦斯的流量,克服上述扰动对炉膛中间温度的影响。如果扰动量不大,经过副回路的及时控制一般不影响炉膛出口温度;如果扰动的幅度较大,虽然经过副回路的及时校正,但还影响炉膛出口温度,此时再由主回路作进一步调节,从而完全克服上述扰动,使炉膛出口温度调回到设定值上来。

2、一次扰动来自被加热废酸气的流量和初温f1(S),烟囱抽力变化、配风、炉膛漏气和环境温度的影响f2(S)。扰动f1(S)和f2(S)使炉膛出口温度变化时,主回路产生校正作用,克服f1(S)和f2(S)对炉膛出口温度变化的影响。由于副回路的存在加快了校正作用,使扰动对炉膛出口温度的影响比单回路系统要小。

3、一次扰动和二次扰动同时存在。在该系统中,如果一、二次扰动的作用使主、副被控参数同时增大或同时减小,此时主、副调节器对调节阀的控制方式是一致的,即大幅度关小或开大阀门、加强控制作用使炉膛出口温度很快调节到设定值上。如果一、二次扰动的作用使主、副被控参数一个增大(炉膛出口温度TT4941升高),另一个减小(瓦斯流量减小即炉膛中间温度TT4942降低),此时主、副调节器控制调节阀的方向是相反的,调节器的开度只要作较小变动即满足控制要求。

综上分析可知,串级控制系统副调节器TICS4942具有“粗调”的作用,主调节器TICS4941具有“细调”的作用,从而使其控制品质得到进一步的提高。

2.6 主、副控制器控制规律的选择

在选择控制规律之前,有必要介绍PID控制器的工作原理和Kp、Ki 、Kd三个基本参数在实际控制中的作用。

在工程上,如果调节器的控制规律为比例P、积分I、微分D控制,就称其为PID调节器,PID控制器是根据给定值和实际输出值之间的偏差,将比例P、积分I、微分D参数通过线性组合构成控制量而进行控制的。根据被控对象的特点确定PID控制器的比例P、积分I、微分D参数的大小。

PID控制器的工作原理:将来自变送器的DC4~20mA信号与DC4~20mA的给定信号比较得到偏差ε,ε经调节器进行PID运算后,并转换DC4~20mA送到执行器,实现对被控参数的自动控制。

在串级控制系统中,主、副控制器所起的作用是不同的。主控制器TICS4941起定值控制作用。副控制器TICS4942起随动控制作用,这是选择控制规律的基本出发点。

主参数TT4941是工艺操作的主要指标,允许波动的范围很小,一般要求无余差,应具有积分控制,为了使系统反应灵敏,动作迅速,应加入微分控制,因此,在废气处理系统中主调节器TICS4941选用PID控制规律。

副参数TT4942副调节器通常可以选用比例控制,但副控制器的比例系数过大,会增加超调量,系统反而不稳定,因此副调节器TICS4942选PI控制规律。

2.7 主、副调节器正、反作用方式的确定

为了满足生产工艺指标的要求,为了确保串级控制系统的正常运行,主、副调节正、反作用方式必须正确选择。在具体选择时,是在调节器气开、气关形式已经选定的基础上进行的。

首先根据工艺生产安全等原则选择调节器的气开、气关形式,然后根据生产工艺条件和调节阀形式确定副调节器的正、反作用方式,最后再根据主、副参数的关系,决定主调节器的正、反作用。

对于串级控制系统来说,主、副调节器正、反作用方式的选择原则使整个系统构成负反馈,即其主通道各环节放大系数正、负极性乘积必须为负值(Km* Ko *Kv* Kc<0)

副控制正、反作用方式确定:

Kv>0(从生产工艺安全出发,瓦斯比例阀GC4944采用气开式);

Ko>0(调节阀GC4944开度增大,瓦斯流量增加,炉膛温度升高);

Kc<0(副控制器测量值增加,输出调节阀GC4944开度减少);

Km>0(变送器的静态放大系统应取负,通常为正)。

为了保证副回路为负反馈Km* Ko*Kv* Kc<0,则Kc <0;则副控制器TICS4942选择反作用调节器。

主控制正、反作用方式确定:

同理:由于炉膛中间温度TT4942升高,则炉膛出口温度TT4941也会升高,故主过程为正方向Ko >0。

为了保证整个回路为负反馈Km* Ko*Kv* Kc<0,则也为Kc <0;则主调节器TICS4941选择反作用调节器。

废气处理系统中主、副调节器正、反作用方式确定是否正确,可作如下校验:当炉膛出口温度TT4941升高时,主调节器TICS4941输出减小,即副调节器TICS4942的给定值减小,因此,副调节器TICS4942输出减小,使调节器GC4944开度减小。这样,进入炉膛的瓦斯减小,从而使炉膛中间温度TT4942和炉膛出口温度TT4941降低。由此可见,主、副调节器正、反作用是正确的。

2.8 PID 参数整定

系统的方案确定以后,为使系统运行在最佳状态,根据自动控制理论,整个系统必须进行校正,这在过程控制中称为参数整定。其实质是通过改变调节器TICS4941、TICS4942的PID参数,来改善系统的静态和动态特性,以获得最佳的控制质量。满足过程控制系统稳、快、准的特点。

从整体上看,主回路TICS4941是一个定值控制系统,要求主参数TT4941有较高的控制精度,其品质指标与单回路定值控制系统一样。所以本系统采用PID作为主控制器TICS4941的控制规律,但副回路TICS4942是一个随动系统,只要求副参数TT4942能快速而准确地跟随主调节器TICS4941的输出变化即可。所以本系统采用PI作为副控制器TICS4942的控制规律。

2.8.1 两步整定法整定

所谓两步整定法,就是第一步整定副调节器TICS4942的参数,第二步整定主调节器TICS4941的参数。

在整定调节器时需用到衰减曲线整定法,求取调节器的比例度δs和操作周期Ts。在这里先讲解衰减曲线法的内容。

衰减曲线法是系统在闭环运行条件下进行的,具体步骤如下:

1、先将副调节器TICS4942的积分时间置于无穷大,微分时间置于0,比例度δ2s置于最大,将系统投入。

2、待系统运行稳定后,对给定值作一适当幅值的阶跃扰动,并逐步减小比例度δ2s,直到记录曲线出现4:1衰减的曲线为止,记录下此时的比例度δ2s,和衰减曲线的第一个振荡周期T2s,然后查表2.1的计算公式,便可计算出调节器的PID参数的整定值。

表2.1 衰减曲线法整定计算(4:1)

控制规律 | δ(%) | Ti/min | Td/min |

P | δs | - | - |

PI | 1.2δs | 0.5Ts | - |

PID | 0.8δs | 0.3Ts | 0.1Ts |

2.8.2 两步整定法步骤

3、根据上述计算求得的各参数,运用4:1衰减曲线整定计算公式,计算主、

副控制器的整定参数。

主回路调节器TICS4941

比例度δ1=0.8×δ1s=0.8×90%=72%

积分时间Ti=0.3×T1s=0.3×1.6min=4.8min=288s

微分时间Td=0.1×T1s=0.1×1.6min=0.16min=9.6s

副回路控制器TICS4942

比例度δ2=1.2×δ2s=1.2×70%=84%

积分时间Ti=0.5×T2s=0.5×0.67min =0.335min =20.1s

以下是串级控制系统主、副回路的PID整定后的参数值,如下表2.2所示。

表2.2 主、副回路PID参数值

控制器 | P | I | D |

主控制器 | 72% | 288s | 9.6s |

副控制器 | 84% | 20.1s | - |

4、把上述整定值的参数,按先比例后积分最后微分的次序,分别设置在主、副调节器的参数,使串级控制系统在该参数下运行。

3 控制参数运行验证

3.1 串级控制系统的质量指标测试

控制性能优劣的质量指标有:系统过渡过程质量指标(它包括五种指标:余差e、衰减比和衰减率、最大偏差、过渡过程时间Ts、峰值时间Tp)。下面就废气处理串级控制系统的过渡过程曲线进行分析计算五种指标。

1、余差e:余差是指系统在过渡过程结束后,被控新参数TT4941的稳定值与主控制器TICS4941之差,其值可正可负。它是一个静态质量指标,希望余差越小越好。如图3.1所示2号曲线部分。

图3.1系统过渡过程余差

新被控参数TT4941在系统过渡过程温度后,其温度指示为350.5度(2#曲线),与其设定350度比较,它们之间的余差为0.5度(图中黑色线框)。图中6#曲线为瓦斯比例阀GC4944开度,在表示系统在过渡过程中的变化曲线。

2、衰减比和衰减率:衰减比是衡量过渡过程稳定性的一个动态质量指标,它等于振荡过程的第一个波的振幅与第二个波的振幅之比,即n=B/B',B表示第一个波的振幅,B'表示第二个波的振幅,当n>1时系统是稳定的。

衡量系统的稳定性也可以用衰减率来表示,衰减率φ为φ=B-B'/B。如图3.2所示。

图3.2 系统过渡过程衰减比和衰减率

系统中第一个波的振幅B为9.2, 第二个波的振幅B'为2.5,所以衰减比:

n=B/B'=9.2/2.5=3.8

衰减率φ =B-B'/B,计算如下:

φ =B-B'/B=9.2-2.5/9.2=0.73

3、最大偏差: 是指被控参数TT4941第一个波峰与设定值(350)之差,它是衡量被控参数偏离设定值的程度。如上图4.4所示:TT4941第一个波峰为359.2,它与设定值(350)之差为9.2,即最大偏差为9.2

4、过渡过程时间Ts:从扰动开始到被控参数TT4941进入新的稳态值的范围内所需的时间,它是反映过渡过程快慢的质量指标,Ts愈小,过渡过程进行得愈快。如图3.3所示(黑色线框标注部分),从扰动开始时间到进入新的稳态值范围所需的时间为:210秒。

图3.3 系统过渡过程时间

5、峰值时间Tp:从扰动开始到过渡过程曲线到达第一个峰值所需的时间,称为峰值时间,Tp的大小反映了系统的灵敏程度。如图3.4所示(黑色线框标注部分)。

图3.6 系统过渡峰值时间

从扰动开始到过渡过程曲线到达第一个峰值所需的时间为:65秒。

从上计算的五种指标结果来分析,本次课题设计的炉温串级控制系统均能达到过程控制系统的质量指标。

结 论

本设计已经实现了所需的功能,基本上能达到了设计的要求。控制参数验证也表明,系统运行稳定,炉膛温度控制精准。

从控制参数验证效果上看,炉膛温度串级控制方案选用正确,PID整定合理,系统抗扰动能力强,反映速度快、控制准确等优点,满足 “稳”、“快”、“准”的系统控制要求。

参考文献:

[1] 于冬菊.CS1000集散控制系统实用教程[J].横河电机(中国)电机有限公司培训中心,2005,1(3):210-300.

[2] 林德杰.过程控制仪表及控制系统[M].北京:机械工业出版社,2004.

[3] 林翠玲,黄建兵.集散控制系统[M].北京:中国林业出版社,2006,9(1):24-25

[4] 赵瑾.CENTUM CS1000 集散控制系统[M].北京:化学工业出版,2001,10(1):16-74.

[5] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2000.

[6]高国荣,余文杰,彭康拥,陈来好.自动控制原理[M].广州:华南理工大学出版社,2009,9(3):63-73.

![]()