南京曙光机械有限责任公司 210000

摘要

随着环保需求的不断增长,降解塑料应用越来越广泛,其制品的各项性能既可满足使用要求保质期内性能不变,又可在自然环境下降解成对环境无害的物质。但新型可降解塑料配方对塑化和工艺要求非常高,针对这种状况,急需根据物料特点测试开发新型工艺,并结合新配方的物料需求开发最新型流延系统,满足新材料的生产加工。本文重点研究探讨该新型系统设计制造技术。

系统通过以太网和DP网络连接,根据工艺技术需求整合各个分部系统,管理控制系统协调运行。

配套设备主要有温控塑化系统、流延复合机构、测厚仪、拉伸设备、静电消除系统、冷却系统、张力速度控制系统、卷径追踪型双工位收放卷设备及PLC,HMI电控系统等组成。实现温度、压力、厚度、速度、张力等闭环控制。

关键词:温控塑化,多回路厚度控制,张力速度模型,跟踪收放卷,张力拉伸

本研究项目涉及的流延系统因料体为可降解新型塑料配方,因此很多工艺问题需要摸索,关键技术需要研究探讨。研究的方向:多温区多压力塑化问题;流延压力,料温,复合速度等多参数对产品厚度的影响;拉伸系数与全线速度的关系;生产线速度及其张力与收放卷相互作用等。通过建立流延成型工艺的多参数模型,运用流体力学、传热学、数学模型,计算在成型过程中浆料的运动规律,利用多参数模型计算流延成型及压合后膜的厚度。探索最佳工艺参数,向过程要效率,极大的提高了行业的标准。

一.行业现状和问题

我国从80年代中期开始引进国外单层结构及多层共挤流延机膜生产线。同时国内部分设备生产厂商研制出具有自主知识产权的国产流延机膜生产线,但早期的国产设备主要是单层的小生产线,不管是设备机械性能,还是产能,都无法与进口设备相比。进入21世纪在自动化需求推动下,国产流延膜生产设备开始发力。宽幅为2500mm、3000mm甚至5000mm的多层流延薄膜生产线都已批量生产,部分技术指标已达到了国外同类产品的标准。标志着国产流延膜生产设备已经进入高速发展的成熟阶段。

但随着多种新型流延材质的出现,对流延系统生产工艺要求越来越高,各种薄膜产品具有不同特性决定了需要不同的工艺,现阶段主要解决一些问题如下:挤出和流延模头的恒温塑化控制、挤出和熔体泵后的双闭环压力控制、流延膜的厚度控制、延伸性高弹性膜体动态收放卷控制、采用新的自动化控制技术。

由于系统是一个具有拉伸张力的膜体,通俗讲就是成品具有弹性,张力过大会变形甚至断裂。因此运行期间收放卷速度不能突变或变化率超过允许的数值。有鉴于此,项目对生产线速度变化必须加以限制。具缓升缓降的线性变化过程。在非紧急的情况下根据允许的张力变化系数及实时工艺状况,缓慢升降至设定速度,其中熔体泵后的模具部分和主机的挤出部分实现双压力闭环控制,可根据客户的要求进行自由组合,最大限度地满足广大客户(市场)的不同需求。具有高速、稳定、环保、节能等特点。

二.解决方案的研究

需要重点解决的几个技术问题探讨

2.1.挤出和流延模头的恒温塑化控制

由于温控点多,机体需要2种或更多原料复合,控制区域相互影响。2台或以上的挤出系统分别挤出不同的配料,对控制和螺杆结构等影响塑化的参数提出了更高要求。

2.2.挤出和熔体泵后的双闭环压力控制

采用双压力分段按照工艺需要进行压力控制,主要为塑化压力和流延挤出压力。目的是保证各自的工艺需求。

2.3.流延膜的厚度控制

厚度与流延压力和收卷速度以及模头温度和出口面积等有一定的关系。流延机成型工艺是一种薄膜加工工艺,其加工过程是先把预先粉碎的粉料与粘合剂、增塑剂、分散剂、溶剂混合制成具有特定流变特性的浆料,然后将浆料注入复合辊体加压成型,经冷却,拉伸等工艺生成薄膜状的卷带。影响薄膜产品厚度的因素较多,是众多工艺参数和浆料流变特性共同作用的结果。目前主要是靠经验调整工艺参数。本文研究采用数学模型统筹考虑各系统影响,并利用测厚仪作为反馈微量调整。

2.4.延伸性高弹性膜体动态收放卷控制

由于系统是一个具有拉伸张力的膜体,拟收放卷均采用动态换卷,不停机不减速双工位自动换卷。拟研究采用前部展开辊自动跟踪收卷辊的方法,保证收卷辊与展开辊的距离,维持收卷角度。因此设计难度较大。

2.5.生产线的速度控制

生产线到达设定速度是应该缓慢变化的,不能突变太大。系统必须考虑做细分处理。否则会影响产品质量,造成膜体厚度不均甚至断裂。同时需要与收卷控制实时交互信息,协调工作。

2.6.采用新的自动化控制技术

随着自动化控制技术的发展,新系统需采用前沿的方案和器件,侧重于网络和mes管理系统。

三.研究方案的实施和制造实践

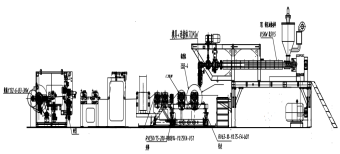

基于上述的生产需要和技术研究,按照预设方案及技术研究成果,进行设计生产,实践和验证工艺的正确性,并在设备制造生产中不断完善。本项目所述流延机主控制画面如下:

对于上述研究设计提出的问题,解决方案如下:

3.1.挤出和流延模头的恒温塑化控制

不同配方物料的粘度对流延有影响,浆料流变特性采用粘度计测试,得到的数据为浆料的粘度-剪切速率曲线μ=k•γn。式中k为粘度系数(pa•s^n),n为流动指数,μ表示粘度γ表示剪切速率。塑化的另外一个指标是温度,系统加温区比较多,对应2台挤出系统配置如下:螺杆区有2*12即24个温控点,管道和连接体共2*8即16温控点,模头部分12温控点,全部共52温控控制点,精度要求+-0.5度,需要按照不同塑化工艺要求分别进行控制精细调试准确找到合适的塑化条件,主要考虑温度,压力和螺旋结构对工艺的影响,各个料区采用逐步升温及捏合,滚压,分割的方法,加强混炼分区进行塑化。

3.2.挤出和熔体泵后的双闭环压力控制

挤出电机和喂料电机均采用变频控制,为控制塑化质量和维持进出模头的压力,本项目对每台挤出均采用双闭环压力控制,使用西门子1200的pid功能,闭环控制挤出。2段压力主要作用如下,用于控制塑化压力:为保证挤出制品的品质和塑化质量,需要塑化压力控制在一定的范围内,需要按照压力反馈降低/增加主电机转速,从而使塑化压力维持在一定的范围内,以保证制品的质量符合要求。熔体泵后的压力控制:模头挤出压力参与控制膜厚,因而需要控制熔体泵改变挤出压力。此外检测滤网前后压力和压力差值,如果压力差值超过设定的报警值,提示滤网堵塞,报警提示换网保护设备。

3.3.流延膜的厚度控制

产品厚度跟模头压力,温度以及生产线的复合速度都有关系。设厚度Dmm,模具出口长度Lmm。流延压合速度为V(min/m),则每分钟需要挤出的物料质量为D*L*V*料浆密度。由于不同温度压力下,流延的效率不一样,流阻等参数会有差别,为准确反映他们的关系对流延量的影响引人压力系数,温度系数及设备系数的概念,其中设备系数与设备结构相关,主要影响因素为管路腔体材料类型等,一般设备制造组装成型后基本为定值,温度系数与塑化的原料相关,压力系数跟流延挤出面形状和面积相关。这方面在设计和制造设备需要进行反复验证研究,按照公式计算出喂料速度,并由测厚仪进行反馈微调纠正,这种控制模型能显著抑制速度波动对厚度的影响,特别在速度变化较大时,仍然可以自动追踪流延膜厚度,保证了产品品质。

3.4.延伸性高弹性膜体动态收放卷控制

生产线的动态收放卷也是一个关键的设计,由于膜体的弹性及不同温度下的差异。需要兼顾收卷线速度和张力的关系,本项目采用了恒线速度收卷的张力控制模式。在保证张力波动很小的情况下,跟踪设定的生产线速度。经过测算,张力波动允许范围为1%。生产线全长40米左右,为保证膜体张力控制基本一致,设置2处张力控制,一个安装在拉伸后,牵引前,一个安装在收卷辊和展开辊间,与收卷电机组成张力速度控制,该部分因为涉及到动态不停机不减速换卷,收卷部分的2个工位有料满自动下满卷,接空卷的功能,特别在高低速段和卷径变化大的时候,会影响收卷效果。本项目调试中运用自动跟踪收卷辊的方法,维持收卷角度。并采用2种pid参数切换解决大小卷径问题,因此设计难度较大。

3.5.生产线的速度控制

生产线到达设定速度的过程,系统需要细分进行加减速处理。同时将实时速度传送到收放卷变频器,参与张力速度控制,此速度为实时的给定主速度。本系统在加工有基材的流延生产时,放卷为动态接卷:放卷有2个料卷,一个在放卷位置放卷,另外一个处于满卷等待位置,当感应到工作料卷接近放料完成时,另外一个备卷可以自动运行到放卷位置,并利用卷外圆的粘接条由压辊自动压合粘接。粘接完成后,2卷材料会接合在一处,继续放卷,随后飞刀会裁剪第一个料卷,切断基材。这个过程对二个卷径的线速度要求较高,他们必须基本同步,否则会造成接卷失败,造成生产线停机。因此自动测量2个卷径,按照实时线速度,对二个卷径差异较大的放卷辊进行速度控制特别重要。这个也是生产线的速度控制不同于其他流延系统的一个重要区别。

3.6.采用新的自动化控制技术

项目采用了西门子PLC系统,利用高速profinet和dp网络连接执行设备,满足了实时控制和可靠性要求,同时还利用西门子和巴鲁夫的网络模块组网,采集数据。整机大量采用变频和伺服系统达30台。建立各种运动控制模型,采用模块化编程。

.控制系统其它功能特点:通过软件编程,对各种报警和异常进行提前或事后预警,并利用MES系统提升设备自动化水平,采集生产和设备运行数据,生产线后部设置了操作触摸屏,使设备易操作人性化。另外语音模块通过语音播报的方式,指示设备状态和运行状况,播报生产线联机状况及指令,预警故障状态及报送主要运行数据。并预留上位机接口,具备数字化工厂模型。

结束语

近年来流延膜市场仍处于发展的状态,高性能、多功能、优质的包装基材不断出现,对流延设备提出了更高的要求,随着国内流延设备制造业蓬勃发展技术水平的不断提高,相信很快会有新形式的工艺出现。流延机的研究也会进一步深入。

本文主要是通过对流延行业的探索,集合市场需求进行技术和制造的融合,从技术、工程、经济等方面进行调查研究和分析比较, 并在实际应用中发现问题,解决问题,为项目决策提供具有预见性、可靠性、公正性、科学性的建议。流延机未来将会朝着使用安全环保配方,产品薄型化、轻量化,设备大型化、快速化的方向发展。相信中国的流延装备及工艺水平会越来越好!