安徽晋煤中能化工股份有限公司, 安徽阜阳236400

摘要: 正常生产运行装置上的法兰、管道、阀门等部位,因各种原因易引起泄漏。介质处于带温、带压向外喷射流动状态,通过在泄漏部位合理选择或制造夹具,利用原有的密闭空腔,设置环垫密封导流组合阀或在泄露部位加上一个新的密封空腔,从而建立起一个固定的新的密封结构,达到消除泄露漏点的的目的。

关键词: 法兰、管道、阀门、泄漏、组合阀

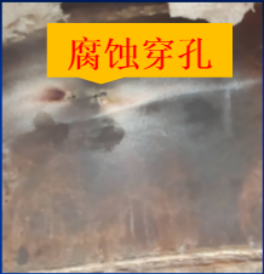

一、现状调查

安徽晋煤中能化工股份有限公司(简称:中能化工)公司2#系统设备投入生产时间较长,加之当时的工业条件化工企业高温高压、易燃易爆介质设备、管道较多且连续运行,设备易冲刷腐蚀减薄出现产生漏点,处理,内部出现漏点的设备内多为易燃易爆的介质,如处理不当,容易出现引发出现安全事故。

常规的带压堵漏处理原理是在泄漏部位安装夹具,用其原有的密闭空腔,将密封胶用打压泵将密封胶强制压入空腔,使腔内压力大于系统压力,密封胶在压力作用下固化,从而建立一个新的密封结构,实现消除泄漏的目的。

在实际操作过程中发现,大体积容器泄漏时,根据现有条件加工的夹具易出现密封性不好和夹具、固定性不好的问题[1]。

二、确定改造目标

为了在保障系统不停车的情况下带压堵漏,需对原有的带压堵漏方法进行改进,使之实现安全高效堵漏。经过我们根据原因分析以及在我们实际工作中的所遇到的问题,确定了改进带压堵漏的技术的几个难点。

(1)由于我公司压力容器较大的特性加上漏点的位置,易出现夹具难以制造出来,或制造的夹具不能形成制造密封腔的情况。

(2)夹具的配合很难实现良好的密封性,在长时间压力作用下会出现二次泄漏的情况。

(3)在实际操作中,介质通常为易燃易爆的物质,动火作业的安全问题亟待解决。

三、制定对策

通过上述分析,我们制定了相应的对策及目标,如表1所示:

序号 | 要因 | 措施 | 目标 |

1 | 夹具加工问题 | 设计加工专用衬板 | 确保夹具与设备完美契合 |

2 | 密封问题 | 在衬板上加工环槽,加工专用密封垫 | 实现夹具与设备之间无泄漏 |

3 | 易燃易爆介质安全疏导 | 加工导气组合阀 | 保证动火安全 |

四、改造实施方案分析

图1 改造实施方案图

实施一:加工预制(见图1)

在预制一个圆弧形的母槽衬板组合阀前,对设备或管道外壁的圆弧的进行测量,衬板的圆弧度一定要和设备或管道的圆弧相吻合,在衬板母槽粘上与设备工作温度相适应的环形垫圈,垫圈要稍高于母槽并留有足够的压缩余量,防止衬板与设备外壁(或管壁)接触,导致垫圈起不到密封效果。

实施二:安装固定(见图1)

在环垫密封导流组合阀安装前,首先打开阀体上的两只导气阀,然后通过卡具将阀体衬板的孔洞对准漏点,迅速用管卡紧固到设备筒体上,紧固到密封垫圈能保证气体介质不延沿延塔壁泄漏。

实施三:衬板焊接(见图1)

由于塔壁与预制件完全结合密封做到无泄漏,焊接火花无法与气体接触,惰性气体的引入后,在惰性气体压力的作用下,使衬板法兰短接腔内可燃气体形成负压,管道内漏出来的可燃气体被迅速带走,。同时阀体腔内的气体浓度的的降低,可燃气体达不到爆炸极限,使使焊接作业更为安全可靠。衬板环焊缝焊接结束后,关闭两导气阀门,同时拆除固定管卡[3]。

五、实施效果(见图2)

图2 实施效果图

六、效益分析

6.1效益分析

1.每次堵漏一次可避免变换系统因漏点故障停车一次事故,以年产60万吨合成氨变换系统漏点为例,一次要停停机影响10机气量约72小时每机12/h,每小时约生产68TNH3,吨氨约28100元,每次约影响: 72小时 x1268TNH3 x28100元/吨=232856005200元

2.堵漏迅速,减少原料气泄漏,节约能源费用约15000元

合计节约总费用: 23.52+1.5=25.02万元

6.2间接效益

1、消除易燃易爆介质的泄漏,防止了装置的火灾和爆炸事故,保证了安全生产。

2、堵漏迅速、缩短维修时间、降低了检修费用。带压密封费用在短时间内即可从消除泄漏的能源和物料中回收。

3、消除了噪音,减少了环境污染。

结语

设备带压堵漏是一项成熟技术,堵漏过程中 带压堵漏专用固定夹具可选用GB150《钢制压力容器》所规定的壁厚强度计算公式,完成夹具厚度的设计,公式中的压力值还必须考虑在向密封空腔注入密封剂的过程,密封剂在空腔内流动、填满、压实所产生的挤压力特殊规律予以修正。夹具及紧固螺栓的材质及组焊夹具的焊接系数和许用应力均按 GB150《钢制压力容器》的规定执行,以泄漏点系统温度和介质特性作为选择密封剂的依据。

参考文献

[1]皮道明.管道快速带压堵漏装置性能分析及研究[D].华中科技大学,2008.

[2]丁少君∶赵文杰.带压堵漏技术在生产中的应用实例[J].化工设备与管道,2002(03)∶33-34+3-4.

[3]黄志明.带压堵漏的关键技术[J].化学工程与装备,2003(03)∶50-55.

[4]王国强.炼油化工设备的带压堵漏技术分析[J].中国设备工程,2020(18)∶187-188.

[5]周起龙,潘太星,吴秋华.石油化工生产中带压堵漏技术的应用[J].云南化工,2019(04)∶177-178+181.