湖北省电力勘测设计院有限公司,湖北武汉 430040

摘要:预制舱作为模块化变电站的重要组成部分,有效支撑了模块化变电站“标准化设计、工厂化加工、模块化建设”的创新建设模式。但随着工程需求的不断更迭及预制舱研究的不断深入,现有预制舱粗放的环境监测及控制技术具有较大的改进空间,因此通过热学仿真对比现有不同温控模式的工作效果,可用于有效制定针对性温湿度控制措施,提升预制舱环境的监测及控制水平。

关键词:预制舱;环境监测;动态精准监测;变电站;电气二次;

0 引言

近年来,预制舱式变电站经过多年的试点,已成功取得了较大的建设效益。中国国家标准化管理委员会发布智能变电站二次舱通用技术条件[1],及国家电网公司推出预制舱式二次组合设备技术规范[2]中,对预制舱电气及辅助设施提出了配置要求,包括对舱内设置空调、加热器、风机等采暖通风是设施,满足二次设备运行环境要求。市场上现使用较为广泛的是舱内常规开放式控制模式,不同舱体结构及不同组屏模式的二次设备舱其舱内温湿度控制模式及措施并无区别,针对常规开放式控制模式控制粗放的弊端,已有企业提出了不同的初步优化方案,主要方案为舱内风机辅助散热控制模式[3],近年来也有企业开展了风道送风控制模式[4]方面的相关设计方案,还有利用新型材料的吸热和放热实现周围温度的调节[5]的新方式。本文研究预制舱环境监测传感器选型,并对舱内环境控制模式仿真对比,确定最优模式预制舱环境动态精准监测方案。

1 预制舱温度传感器选型

市场中的温度传感器按其工作原理主要有热电阻、热电偶两种类型。热电阻是利用导体的电阻随温度变化的特性来测量温度,而热电偶是把两种不同材料的金属的一端连接起来,利用热电效应(塞贝克效应)来测量温度的传感器。不同金属的塞贝克系数是不同的,测量电压等于两种材料的塞贝克系数函数之差的积分。其中热电偶按照GB/T 16839[6]主要分为K型热电偶镍铬(镍硅(镍铝)热电偶)、S型热电偶(铂铑10-铂热电偶)、E型热电偶(镍铬-铜镍[康铜]热电偶)、N型热电偶(镍铬硅-镍硅热电偶)、J型热电偶(铁-康铜热电偶)、T型热电偶(铜-铜镍热电偶)、R型热电偶(铂铑13-铂热电偶),不同类型温度传感器对比如表1所示:

表1 不同类型温度传感器对比

温度传感器类型 | 特性 | 成本 | |

热电阻 | 金属热电阻 | 量程广,精度高,响应慢 | 高 |

热敏电阻 | 量程一般,精度低 | 低 | |

热电偶 | 量程广,精度高,自供电 | 低 | |

J 型热电偶:该热电偶的正极为纯铁,负极为康铜(铜镍合金),具特点是价格便宜,适用于真空氧化的还原或惰性气氛中,温度范围从-200~800℃,但常用温度只在500℃以下,因为超过这个温度后,铁热电极的氧化速率加快,如采用粗线径的丝材,尚可在高温中使用且有较长的寿命;该热电偶能耐氢气(H2)及一氧化碳(CO)气体腐蚀,但不能在高温(例如500℃)含硫(S)的气氛中使用。其测量范围广,价格便宜,且变电站中一般不含硫气氛,综合以上信息,采用J型热电偶较为合适。

2 预制舱湿度传感器选型

市场中湿度传感器按工作原理主要分为湿敏电阻与湿敏电容两类。湿敏电阻是在基片上覆盖一层用感湿材料制成的膜,当空气中的水蒸气吸附在感湿膜上时,元件的电阻率和电阻值都发生变化,利用这一特性即可测量湿度,而湿敏电容环境湿度发生改变时,湿敏电容的介电常数发生变化,使其电容量也发生变化。不同类型湿度传感器特性对比如表2所示:

表2 不同类型湿度传感器对比

湿度传感器类型 | 特性 | 测量精度 |

湿敏电阻 | 灵敏度高,主要缺点是线性度和产品的互换性差,交流供电 | 高 |

湿敏电容 | 灵敏度高、产品互换性好、响应速度快、湿度的滞后量小、便于制造、容易实现小型化和集成化 | 低 |

湿敏电阻型湿度传感器测量灵敏度高,精度更高,选用湿敏电阻型湿度传感器较为合适。

3 传感器布点数量及位置选择

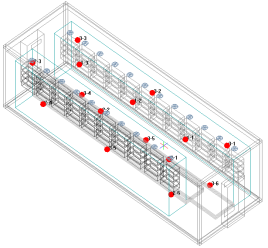

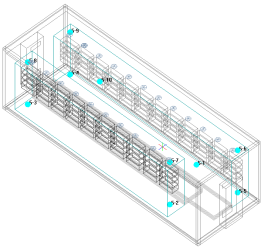

温、湿度传感器的布点数量及位置应该真实反映舱内温、湿度的分布情况,并能够为温、湿度控制设备的控制提供精准的数据。本方案布点数量及位置示意如图1及图2所示,其相关说明如表3及表4所示(以风扇辅助控制为例)。

图1 温度传感器布点位置示意图 图2湿度传感器布点位置示意图

表3温度传感器布点位置说明

布点位置 | 图示点名称 | 传感器作用 | 备注 |

舱体顶部 | 1-1,1-2,1-3 | 实时监测舱内顶部环境温度 | 便于安装,共计3个点 |

机架(机柜)进风口 | 3-4,3-5,3-6 2-4,2-5,2-6 | 实时监测机架底部温度,通过机架内外温度差控制机架风机启停 | 每排机架布置6个点,共计12个点 |

机架(机柜)顶部 | 3-1,3-2,3-3 2-1,2-2,2-3 | 实时监测机架顶部环境温度,通过机架内顶部与底部温度差控制风机启停 | |

舱体外部 | / | 太阳辐射面、背阴面,为远程人为控制提供数据支撑 | 共计2个点 |

表4湿度传感器布点位置说明

布点位置 | 布点名称 | 布点原因 | 点位数量 |

舱门附近 | 5-1 | 门口(局部湿度)变化较大 | 1个点 |

机架顶部壁面附近 | 5-6,5-7,5-8,5-9 | 低温情况下机架壁湿度较大 | 每排布置4个点,估计8个点 |

机架底部壁面附近 | 5-2,5-3,5-4,5-5 | 低温情况下机架壁湿度较大 | |

舱体顶部 | 5-10 | 监测舱内环境湿度 | 1个点 |

温湿度传感技术现已较为成熟,采用J型热电偶传感器及湿敏电阻传感器作为温湿度数据采集元件,其安装位置的选取主要考虑了舱内温湿度异常高风险部位及联动控制时逻辑计算的需要,温度传感器分别布置在预制舱舱体顶部、机架顶部、进风口和舱体外部共17个点,湿度传感器分别布置在舱门附近、机架顶部、机架底部和舱体顶部共计10个点。

4预制舱温湿度理论计算

通过热学理论计算评估空调关键参数制冷量的大小,并通过仿真计算对比同等环境及负载下三种不同温度控制方式温度分布的特点,进而结合工程实际得出较为合理的控制方式,并针对该控制方式进行优化。理论计算机仿真环境温度设置为55℃,单装置功耗设置为50W,太阳辐射强度设置为1120W/㎡。

二次设备舱的热负载主要由舱壁太阳辐射、舱壁与大气对流换热及舱内设备功耗三部分组成。

太阳辐射下壁面温度![]() :

:

![]()

![]() :环境温度,根据技术规范要求为55℃;

:环境温度,根据技术规范要求为55℃;

![]() :设备表面颜色的太阳光吸收系数,根据国网设备舱配色主体为白色,其吸收系数为0.18;

:设备表面颜色的太阳光吸收系数,根据国网设备舱配色主体为白色,其吸收系数为0.18;

![]() :太阳辐射强度,

:太阳辐射强度,![]()

![]() :设备表面热传导系数

:设备表面热传导系数![]() ;

;

![]()

1、太阳辐射面热传递

辐照面积S:![]()

舱体辐照传至舱内的热量:![]()

![]() :舱体表面换热系数,

:舱体表面换热系数,![]() ;

;

![]() :舱壁温度338K;

:舱壁温度338K;

![]() :舱内温度298K;

:舱内温度298K;

2、非太阳辐射面热传递:

![]()

![]()

![]() :非辐射面舱壁温度333K;

:非辐射面舱壁温度333K;

![]() :非辐射面面积;

:非辐射面面积;

3、舱内设备功耗:

![]()

本项目理论总发热量![]()

![]() :热负载放大系数1.2。

:热负载放大系数1.2。

根据以上理论估算,预制舱热负载分布如表5所示。

表5 预制舱热负载分布

热负载来源 | 热负载数值(W) | 备注 |

舱壁太阳辐射面 | 814.2 | |

舱壁非太阳辐射面 | 569.95 | |

舱内设备功耗 | 4400 | 单台装置功耗为50W,总计88台装置 |

5 仿真分析

根据理论计算结果,并对空调制冷量进行参数化仿真计算,统一确定单台空调制冷量为4300W,空调仿真参如下表6所示。

表6 空调参数值

关键参数项 | 参数值 |

舱壁导热系数(w/m·k) | 0.04 |

壁面吸收系数 | 0.15 |

空调制冷量(W) | 4300 |

空调体积流率(m³/h) | 0.45 |

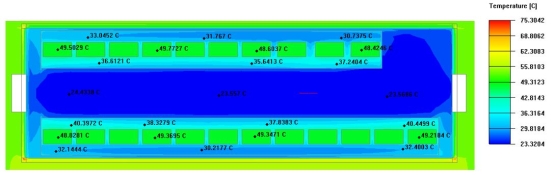

(1)常规开放式控制模式仿真

仿真温度分布如图3所示,舱内环境温度在23℃左右,设备温度约为49℃,而机架内环境温度在33℃左右,其局部高温位于机架前部,约为38℃,因此机架内温度分布较为不均。

图3 开放式控制温度分布图

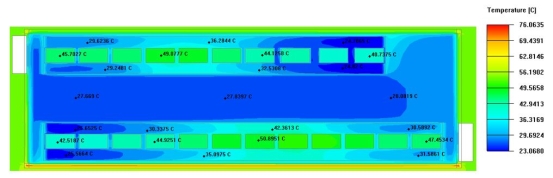

(2)风机辅助散热控制模式仿真

仿真温度分布如图4所示,舱内环境温度在23.5℃左右,较为理想,设备温度约为46℃,机架内环境温度在27℃左右,其局部高温位于机架中部,约为31.5℃,因此机架内温度梯度不大。

图4 风机辅助控制温度分布图

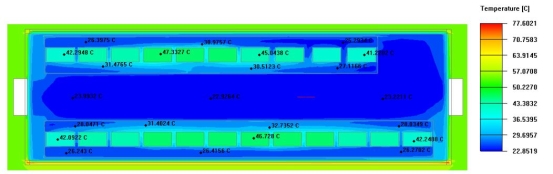

(3)风道送风控制模式仿真

仿真温度分布如图5所示,舱内环境温度在27.8℃左右,机架内不同位置设备温度差异较大,而机架内环境温度在31.5℃左右,但其局部温度高达40℃,因此机架内温度分布较为不均。

图5 风道送风控制温度分布图

6 结论

表7 不同控制模式仿真结果表

不同控制模式 | 舱内环境温度 | 机架内环境温度 | 设备温度 | 局部高温区温度 |

开放式 | 23℃ | 33℃ | 49℃ | 40℃ |

风机辅助散热式 | 23.5℃ | 29℃ | 45℃ | 32℃ |

风道送风式 | 27.8℃ | 28℃ | 44℃ | 40℃ |

根据仿真分析结果对比,如表7所示,在同等制冷条件下风道送风模式较常规开放式改善了机架内环境温度,但却提升了机架外环境温度,无法满足标准所提出的有人条件下环境温度为25℃的要求,且由于风道结构的密封性,机架顶部中继风机的安装维护较为不便,而风机辅助散热模式在有效改善柜内环境温度的情况下,同样能够满足标准所提出的相关要求,且机架风机便于维护。结合工程实际及仿真分析三种控制模式优缺点对比如表8所示,因此风机辅助散热控制方式较为合理,但同时也存在空调、风扇、传感器相互独立,未形成联动控制的问题,存在进一步优化的空间。

表8 预制式二次设备舱不同温湿度控制模式优缺点对比

舱内温湿度控制模式 | 优点 | 缺点 | |

常规开放式 | 低成本; 便于维护; 人体舒适 | 控制较为粗放,空调与传感器相互独立,未形成联动控制 柜内或机架内设备温度较高; | |

优化方案 | 风机辅助散热 | 便于维护; 人体舒适; 柜内或机架内与舱内环境温差较小 | 控制粗放,空调、风扇、传感器相互独立,未形成联动控制 |

风道送风 | 柜内设备工作环境温度最优; | 高成本; 维护困难; 空调、风扇、传感器相互独立,未形成联动控制; | |

参考文献:

[1] 中华人民共和国国家标准《智能变电站二次舱通用技术条件》, GB/T 36283-2018[S].

[2] 国家电网有限公司企业标准《预制舱式二次组合设备技术规范》, Q/GDW 11157—2017[S].

[3] 周继承, 王流火, 林涛, 廖一键, 韩凤琴, 杜兆斌, 张尧. 基于热电制冷技术的预制舱变电站防潮方案设计与试验[J]. 广东电力,2022,v.35;No.295(08):122-129.

[4] 程文峰. 一种预制舱用顶置管道送风空调系统[P]. 南京瑞吾电气有限公司, CN201920292402.1.

[5] 梁经宛, 王雷涛, 席亚克, 张仑山, 李栋, 姜帅, 李峰, 刘永欣, 牛强, 杜军. 一种预制舱及其温控系统和温控方法[P]. 许继电气股份有限公司 许昌许继软件技术有限公司, CN201410477559.3.

[6] 中华人民共和国国家标准《热电偶》, GB/T 16839—2018[S].