中车大连机车车辆有限公司机车分厂

摘要:药芯焊丝C02气体保护焊综合了焊条电孤焊和普通熔化极气体保护焊的优点。药芯焊丝C02气体保护焊的推广应用,必将极大的提高工程焊接质量及施工生产效率。在我厂电力机车变压器箱体焊接中,管对接应用广泛。在工厂批量生产过程中,结合实际生产中的经验,具体就药芯焊丝C02气体保护焊一管45°对接焊(Φ159 mmx8mm)中的焊前准备、焊接特点、焊接工艺参数、操作技术要领、典型缺陷预防等方面作了介绍。

关键词:管对接;操作技术;焊接工艺;典型缺陷预防

引言

药芯焊丝C02气体保护焊综合了焊条电弧焊和普通熔化极气体保护焊的优点,具有焊缝成形美观、电弧稳定性好、飞溅少、熔敷速度快、熔敷效率和生产效率高的优点。药芯焊丝C02气体保护电弧焊的推广应用,必将极大地提高丁程焊接质量及施工生产效率。

本文涉及的管材材质为Q345E,规格Φ159 mmx8 mm,是一种低合金结构钢。产量大、成本低、杂质较多,且具有一定的力学性能,一般在热轧状态下供应。适用于一般结构钢和工程用热轧钢板、钢带、型钢、棒钢。可供焊接、铆接、以及栓接构件之用。广泛应用于桥梁、船舶、建筑工程中制作各种静负荷的金属结构件不需要热处理的一般机械零件和普通焊接件,是一种用途广泛的工程用钢。电源类型与极性:直流正接;焊丝干伸长15-20 mm;焊丝型号及规格:E501T-11.2 mm;保护气体:C02(纯度不低于99.5%)。

1.焊接工艺

管对接药芯焊丝CO2气体保护焊焊接工艺(包括焊前准备、焊接材料的选择、预热和层间温度)如下:

1.1焊接前准备

a )坡口加工

300~400 MPa级别的低合金高强钢,如Q345E.通常状态下坡口均是机械加工的坡口。这一级别的低合金钢气割性能与碳素结构钢的一样良好。在气割边缘宽lmm范围内虽有淬硬现象,但由于淬硬区很窄小,焊接过程中可以将淬硬区熔入焊缝金属的熔池中.气割后的边缘不需要进行机械加工就可以直接施焊。

b )组对

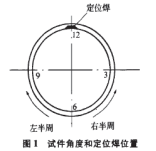

焊接装配时不允许强制组装。对角变形和错边量要严格控制,避免未焊透和应力集中而引起的裂纹。为了防止装配点固焊点开裂,点固焊的焊缝应长些、厚些。一般点固焊缝的长度为20一100 mm。点固焊和正式焊之间的间隔时间不宜过长。工件组对前应进行坡口清理,清除坡口两侧各20 mm内的油、水、锈等杂质,使其露出金属光泽。坡口根部间隙为2.5—3.5 mm,定位焊处间隙为2.5 mm,必须保证其径向对应处间隙为3.5mm。定位焊前认真检查工件错边量,将错边量控制在小于1 mm范围内(领取工件时应及时检查,发现管口错边量过大应及时更换)。可使用角磨机将定位焊缝两端打磨呈缓坡状,注意将收弧处缩孔磨穿,确保定位焊缝内无残留缺陷,定位焊缝长度不得超过20 mm厚度不得超过4 mm。将工件固定在工装上,定位焊缝位于时钟12点处,如图1所示。管子距离地面的高度根据焊工自身状况自行调整(大致为750~850 mm),以适合个人操作为准。

1.2 焊接工艺

(1)焊接材料的选择

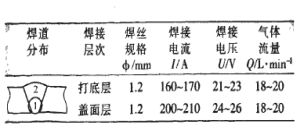

对于组织比较接近的接头,焊接材料的选择原则是:要求焊缝金属化学性能、耐热性能等其他性能不低于母材中性能要求较低一侧的指标。根据等强原则,所选择焊材参见表1。

母材组合 | Q345+Q345 | ||

焊接材料 | 焊条电弧焊 | 焊条 | E4303 |

埋弧焊 | 焊丝 | HO8A | |

焊剂 | HJ431 | ||

CO2保护焊 | 药芯焊丝 | E501T-1 | |

实芯焊丝 | ER50-6 | ||

表1 焊接材料的选择

(2)预热和层间温度

当Q345钢的厚度分别超过25mm时,它们相互之间进行焊接或者与碳素结构钢焊接时,对这些钢均要进行预热.可以单独对这些钢预热,也可以与碳素结构钢装配点固焊后预热。预热温度不低于100℃。预热的范围,在待焊处100 mm左右(两侧)保持一个匀热区。预热的目的。使焊接接头避免或减少出现淬硬的马氏体组织,又能促进氢的扩散逸出。减少热影响区中氢含量,从而防止冷裂纹的产生。预热还能使焊缝金属缓慢地冷却。有利于消除夹渣、气孔和白点等缺陷,同时还能减少焊接残余应力。对于预热温度常用查表法或公式法确定。采用公式法确定预热温度,即用碳当量来估算焊前的预热温度。根据化学成分计算碳当量的公式如下:

CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15%

式中的化学元素符号表示该元素在钢中的含量(质量分数)。

(3) 焊接参数

焊接位置如图1所示

表2 主要焊接参数

a.打底层焊接

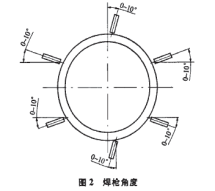

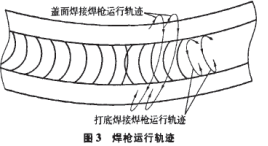

焊接分为左右两个半周进行,焊接方向由下向上施焊。从仰焊位置起焊,在平焊位置收弧,先焊哪一侧可根据自身习惯选择,施焊人员双手持焊枪,以保证焊枪快速、稳定的运动。主要焊接参数如表2所示。按图2所示的焊枪角度,在仰焊部位5点钟(或7点钟)位置处引弧,起焊时在焊缝的上侧坡口引燃电弧,当坡口根部熔化、熔池形成后,快速将电弧移动到下侧坡口根部,搭桥形成一个背面成型完整的熔池,待下侧坡口熔合后迅速回拉灭弧,如图3所示。随即快速将焊枪移至上侧坡口,再次引弧,向下侧坡口移动,熔合下侧坡口后灭弧,依此循环。当焊至12点钟位置定位焊缝斜坡处时,应加快灭弧速度,减少填充金属量,使打底焊道与定位焊接头圆滑过渡,当接头处熔孑L被覆盖后,再断弧添加两滴铁水,迅速采用连弧焊法焊至定位焊缝另一侧斜坡处收弧。焊完前半周后,转至管子的另一侧施焊,后半周的打底焊接与前半周方向相反,引弧点应在时钟6点钟位置靠上侧坡口处,以保证与前半周焊缝重叠,连弧焊接至坡口根部间隙处,击穿第一个熔孔后,迅速采用与前半周相同的灭弧焊法进行打底焊接。注意打底焊即将完成时,在接头合拢处收弧前应连续快速填充2

—3滴熔敷金属,以免出现缩孔.

打底层焊接过程中要控制好熔孔的直径,熔孔以两侧坡口根部各熔化0.5-1 mm左右为宜。并始终使电弧处于熔池的最前端,以便得到内部凸起、外部扁平、成形良好的打底焊缝。当半周打底完成或中途操作不便灭弧时,应使用角磨光机将起弧、收弧处焊缝金属磨去一部分(如不能使用电动工具,则采用扁錾剔除),使其呈缓坡状,并彻底清除气孔、缩孔等缺陷。该层焊道厚度约为2-3 mm,仰焊处焊道略薄,向上至平焊处逐渐加厚。

b.盖面层焊接。

盖面焊前应将打底焊道清理干净,将打底焊道的局部凸起处修磨平整。盖面焊同样采用灭弧焊法,起焊点位置与打底焊基本相同,在焊道上接近上侧坡口边缘3-5 mm处引燃电弧,快速移动到上侧坡口处,如图3所示。将坡口边熔化形成熔池,稍作停顿后匀速将电弧斜拉(向焊接方向)至下侧坡El,待电弧将坡口边缘熔化后,将电弧向后七方回拉约5 mm迅速灭弧,随即移动焊枪至上侧坡口,压住第一个焊波引燃电弧(后一焊波覆盖前一焊波的比例,可视坡口预留深浅作适当调整,坡口越深覆盖比例越大),运动焊枪重复前一焊接程序直至前半周焊接完成。后半周焊接前应先将起弧和收弧处焊缝进行修磨,使其呈缓坡状,并彻底清除气孔、缩孔缺陷。后半周的盖面焊接与前半周方向相反,其他操作要求相同。盖面层焊接过程中,焊枪摆动幅度较打底焊大,焊接速度较快,需保证熔池两侧与坡口边熔合良好。焊枪摆动到两侧坡口边缘处均应作适当停顿,控制坡口每侧增宽0.5一1.5 mm,同时达到控制焊缝表面宽度差要求。单侧焊缝从仰焊起焊点开始,连续焊至12点钟定位焊处,尽量减少焊道接头数量,如有特殊情况必须停顿,接头时,需同仰焊或平焊处接头一样进行前处理,以确保接头质量。

2.典型焊接缺陷的预防

2.1气孔

气孔产生于焊缝的焊道金属中。其解决办法是,正式焊接前认真检查CO2气路是否通畅,预热器工作是否正常;工件及焊丝表面是否被油、水、锈污染;焊接参数调节时避免使用过长的电弧和过高的

电弧电压。可在练习板上试焊一段,确定一切正常后才开始工件焊接。

2.2夹渣

夹渣产生于焊缝接头以及打底焊道两侧的夹角处。其解决办法是,焊接时选用略大的焊接电流;焊枪始终保持舒展状态,确保送丝稳定、均匀;在焊缝层间清理和接头处理过程中,需彻底清除焊道和接头处的熔渣、飞溅、焊瘤(包括局部凸起)等。

2.3咬边

咬边产生于焊趾的母材侧。其解决方法是,焊接时握持焊枪要稳,保持一定的焊丝干伸长和焊枪角度,焊接电流、电弧电压不宜过大,焊接速度不宜过快,焊枪做横向摆动时,应在坡口边缘处稍作停顿。

2.4缩孔

缩孔产生于焊道的收弧处。其解决方法是,焊接过程中的引弧和收弧动作要快,在前一波熔敷金属尚未失红时,快速引燃电弧。接头合拢处收弧前应连续快速填充2-3滴熔敷金属,目的是在焊接完成前使熔池温度逐渐降低,熔池体积逐渐变小,填满收弧处弧坑,从而避免缩孔的产生。

2.5未熔合

未熔合产生于焊缝与母材结合处。其解决方法是焊枪的摆动一定要到位,在坡口边缘处稍作停留,并保证熔池金属与坡口的边缘熔合0.5~1.5 mm

3.结语

通过对现场实践经验的总结,侧面反映了药芯焊丝CO2气体保护焊的操作要点和缺陷解决办法。其中的很多都是焊接过程中容易被忽略的问题,能采取相应的措施来避免焊接缺陷的产生。将药芯焊丝CO2气体保护焊这一高效焊接工艺方法更好地推广开来,在实际生产中对企业也具有十分重要的指导意义。

参考文献:

[1] 机械设计委员会.机械设计手册(新版1) 机械工业出版社,2004.8

[2] 陈祝年.焊接工程师手册 机械工业出版社,2002.2.

[3] 中国机械工程学会 焊接学会.焊接手册 机械工业出版社,1992.12