酒钢集团宏兴股份公司炼铁厂,甘肃,嘉峪关,735100

摘 要:文章通过三个阶段对4#烧结机使用的焦粉粒度进行调整,通过每个阶段调整后的生产过程以及生产指标的对比分析,最终确定适用于4#烧结机的焦粉粒度,从优化生产过程的角度出发,进而达到促进生产指标进步的目的。

关键词: 粒度 燃料分布 烧结矿冶金性能 指标

The Production Practice of 4 # sintering machine in Jiugang

Wei Yu, WangXiao,ZhangTao,Li Jianrui, Wen Hui, Li Ping

(Jiuquan New Steel & Vanadium Co.Ltd.Sintering ,Jiayuguan 735100,Gansu)

Abstract: This article adjusts the coke powder particle size used by the 4 # sintering machine in three stages. Through the comparative analysis of the adjusted production process and production indicators in each stage, the coke powder particle size applicable to the 4 # sintering machine is finally determined. From the perspective of optimizing the production process, it then achieves the purpose of promoting the progress of production indicators.

Key words:Performance index of particle size fuel distribution in sintering ore and metallurgy

1 引 言

目前酒钢4#烧结机生产所使用的固体燃料主要是高炉和焦化的筛下焦粉,经过对辊、四辊破碎,成品焦粉粒度±5mm部分按照21±3%进行控制,与同行业的其他烧结厂相比焦粉粒度控制过粗;导致烧结机燃料分布偏析严重、造成烧结矿成品强度下降、烧结矿成品粒度存在两极分化的现象。

2 焦粉粒度对比分析

试验过程共分为三个步骤完成,第一阶段焦粉粒度+5mm部分21±3%控制,内配焦粉配比2.80%,外配焦粉配比1.50±0.20%;第二阶段焦粉粒度+5mm部分按照18±3%控制,内配焦粉配比3.00%,外配焦粉配比1.30±0.20%;第三阶段焦粉粒度+5mm部分按照15±3%控制,内配焦粉配比3.50%,外配焦粉配比1.00±0.20%;在测试过程中,分别对供料焦粉粒度、四辊破碎后的焦粉粒度、成型焦粉粒度进行了检测。具体的测量结果见表1:

表1 焦粉粒度统计表

步骤分类 | 焦粉粒度测试位置 | 粒度测量结果统计 | |||||

<0.6mm | 0.6-1mm | 1-3mm | 3~5mm | >5mm | <3mm | ||

第Ⅰ阶段 | 供料 | 10.63% | 10.32% | 25.79% | 15.62% | 37.64% | 46.74% |

对辊后 | 12.11% | 15.07% | 27.11% | 19.07% | 26.64% | 54.29% | |

成型 | 13.62% | 20.99% | 22.86% | 21.65% | 20.88% | 57.47% | |

第Ⅱ阶段 | 供料 | 10.98% | 13.84% | 22.12% | 15.99% | 37.07% | 46.94% |

对辊后 | 13.18% | 14.24% | 24.44% | 19.55% | 28.59% | 51.86% | |

成型 | 15.17% | 20.81% | 23.73% | 21.64% | 18.65% | 59.71% | |

第Ⅲ阶段 | 供料 | 10.57% | 13.62% | 21.10% | 14.79% | 39.93% | 45.29% |

对辊后 | 14.86% | 15.10% | 27.38% | 15.76% | 26.90% | 57.34% | |

成型 | 16.87% | 19.73% | 23.49% | 21.43% | 16.48% | 64.09% | |

第ⅠⅡ阶段对比 | 成型 | -1.55% | 0.18% | -0.87% | 0.01% | 2.23% | -2.24% |

第ⅠⅢ阶段对比 | 成型 | -3.25% | 1.26% | -0.63% | 0.22% | 4.40% | -6.62% |

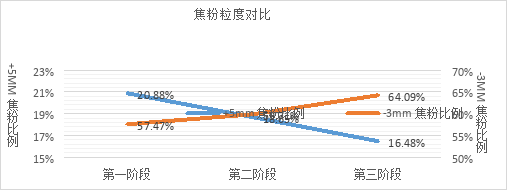

在试验阶段,采取严格把关供料焦粉粒度、完善燃料破碎系统装置问题、提高员工操作技能等举措,试验阶段的焦粉粒度都满足了实验方案的需求。实际生产过程中重点监控焦粉粒度±5mm部分的配比,还需要对试验期间±3mm部分的比例加以对比,具体情况见图1。

图1 焦粉粒度对比图

通过图表1分析,焦粉粒度+5mm的比率已由试验第一阶段的20.88%,逐步减少到试验第二阶段的18.65%,最后达到了16.48%;同时-3mm的比重也相应增加,试验第一阶段的57.47%,试验第二阶段达到59.71%,试验第三阶段达到64.09%。由于目前炼铁厂烧结工序所使用的固体燃料主要是高炉和焦化的副产品筛下焦粉,±5mm比重一般在37%以上,且粒度极不稳定,对烧结焦粉破碎系统产生了很大压力,并且烧结焦粉破碎系统生产能力严重受限,但经过试验阶段方案和相关措施的逐步落实,焦粉粒度+5mm比重平均最低达到了16.48%。

3 生产参数对比分析

在生产过程中,对烧结机的料厚、机速、主管温度、主管负压、环冷机保温段温度等提供了统计分析,利用对这些生产数据的统计分析,在对焦粉粒度发生变化时,对生产过程的变化也具有重要监控意义,具体统计数据见表2。

表2 生产参数对比分析表

| 单位 | 第一阶段 | 第二阶段 | 第三阶段 | 第一、二 阶段对比 | 第一、三阶段对比 |

料层 | mm | 800 | 800 | 800 | 0 | 0 |

机速 | m/min | 1.66 | 1.75 | 1.77 | -0.09 | -0.11 |

1#主管温度 | ℃ | 125.84 | 128.41 | 126.50 | -2.57 | -0.66 |

2#主管温度 | ℃ | 120.19 | 122.73 | 121.35 | -2.54 | -1.16 |

1#主管负压 | KPa | 11.38 | 11.62 | 11.29 | -0.24 | 0.09 |

2#主管负压 | KPa | 10.68 | 10.92 | 10.22 | -0.24 | 0.46 |

环冷机1段温度 | ℃ | 339.55 | 346.52 | 339.77 | -6.97 | -0.22 |

环冷机2段温度 | ℃ | 263.30 | 275.25 | 267.80 | -11.95 | -4.50 |

铁矿石烧结流程是一种氧化物、还原物兼有的复杂化流程,固体能源的点燃在这流程中起到了最重要的化学反应力量,而燃料粒度的大小则对整个生产过程和烧结矿品质都有很大的影响,如粒度太大,点燃速度慢,拓宽燃烧带厚度,降低垂直烧结速度,燃耗升高,烧结矿粒度不均匀,甚至料层底部出现生料或烧篦条现象。粒度过小,则点燃速度加快,对烧结生产控制因素比较敏感,高温反应不充分,液相生成量少,返矿量增多,烧结矿强度变差。

图2 烧结机参数对比图

图2 烧结机参数对比图

由图2分析试验第二阶段烧结机机速较第一阶段增加了0.09m/min,而第三阶段则较第二阶段增加了0.02m/min,表明在焦粉粒度+5mm的比值有20.88%下降到18.65%之后,烧结机的垂直烧结速度增加很明显,同时机速也随着垂直烧结速度的增加而上升,在粒度比减至18.65%以后再减小焦粉粒度,对降低垂直烧结速度的作用也很显著。测试过程中2#主管温度比较稳定,但主要问题为按照传统工艺所控制的主管温度控制范围120±15℃,未满足工艺需要采用配料室的料量加减来控制烧结机的主管温度。

4 指标对比分析

产品的主要技术指标是反映生产过程最直观的体现,在试验阶段,对烧结机的主要技术指标做了统计分析,具体内容见图3。

图3 指标统计表

分类 | 单位 | 第一阶段 | 第二阶段 | 第三阶段 | 第一、二阶段对比 | 第一、三阶段对比 |

转6-3燃耗 | kg/t | 46.80 | 46.32 | 46.28 | 0.48 | 0.52 |

转6-3台时 | t/h | 369.90 | 377.03 | 379.90 | -7.13 | -10.00 |

转6-1返矿率 | % | 19.75 | 17.86 | 17.15 | 1.89 | 2.60 |

转6-3蒸汽回收 | kg/t | 109.89 | 112.02 | 110.89 | -2.13 | -1.00 |

综合返矿率 | % | 17.55 | 16.56 | 16.36 | 0.99 | 1.19 |

根据图3的分析,试验第二阶段和第三阶段与试验第一阶段相比,总含返燃耗分别减少了0.48 kg/t和0.52 kg/t;台时产量分别增加了7.13 t/h和7.93t/h;综合返矿率为0.99%和1.19%。主要问题为试验第一阶段,由于烧结机机尾断面燃料偏析现象严重,造成烧结矿液相不足,从而出现了混合料无法充分粘结的情况,具体情况见图3,尤其红色圆圈中标注的部分燃料偏小,而这些烧结矿在最后阶段通过冷矿筛筛分成为返矿,而这个问题也尤其反映在了烧结机上部料层上。

图3 第一阶段 图4 第二阶段 图5 第三阶段

试验第二阶段,燃料分布得到了较大提高,未烧透的混合料被有效杜绝,液相分布均衡,烧结机的上层燃料分布明显改善,而上层烧结矿质量也得到了大幅提升,具体情况见图4。据图5分析,试验中第三阶段烧结机机尾断面液相充足,烧结矿上下部燃料分配均衡,烧结矿强度显著高于第一、第二阶段,有效解决了燃料混合不均匀造成的燃料偏析现象。

5 存在的问题及解决措施

通过此次试验解决了燃料在生产过程中混合不均匀存在的偏析问题,同时发现烧结机台车两侧布料较低在烧结过程中收缩较大,导致边缘效应严重,两侧烧结矿强度较差,对返矿率和燃耗等指标有较大影响。目前混合料的粒度组成比较差,存在两极分化的问题,通过对比分析,混合机加水装置存在缺陷,是导致混合料粒度差的主要原因之一,现有混合机加水喷头部分为柱状水,不利于混合料成球。焦粉破碎系统对辊子的检修堆焊周期长,达30天左右,影响焦粉粒度。影响烧结机台时产量提升的原因,重点有料层透气性的影响、负压的影响等问题。烧结机油板、滑道、风箱本体的漏风相对比较严重,造成烧结机主管负压偏低。

解决措施:

1、布料厚度有800mm逐步提高到850mm,增强料层的自动蓄热作用,提高烧结矿质量,降低固体燃料消耗;

2、通过将边缘篦条加宽,降低烧结机边缘的风量,抑制烧结机边缘效应;

3、通过前期的现场调研,二次混合机加水应该由两段改进为三段,重新制作扇形喷头及雾化喷头,重点对配料室及一次混合机,二次混合机加水比例进行定量分配,配料室总加水量严格控制在10%左右,一次混合机总加水量严格控制在10%左右,以此来保证混合料的混匀效果。二次混合机总加水量严格控制在80%左右,通过调整混合机进料端,中段及出料端加水喷头水量,保证混合料的造球,真正实现混合料“滴水成球、雾水长大、无水密实”的造球理念,为提高烧结料层透气性,降低燃料消耗创造条件。

4、将焦粉破碎系统对辊和四辊的的检修周期有原来的30天堆焊一次辊子调整到每15天堆焊一次辊子,为稳定焦粉粒度创造条件。

5、将烧结机料面原有的“一”字平料器拆除,更换为动态高低可调式“弧形平料器”,在烧结机台车挡板两侧安装“梯形布料器”,解决烧结机料面不平的问题,为提高烧结矿成品实物质量创造条件。

6、持续开展漏风治理,从各个环节减少烧结系统漏风,提高烧结过程主管负压,重点对烧结机台车游板及风箱本体漏风进行排查,利用设备定修对台车游板进行更换,风箱漏风进行补焊。

6 试验结论

1、经过此次的生产试验后,从生产参数、生产过程控制等技术指标比较分析,试验的第三阶段所有技术指标均高于第一、第二阶段,而根据现场的状况分析试验第三阶段焦粉粒度+5mm比重约为16.48%,所以把焦粉粒度+5mm限制在16±3%范围内比较适宜,一方面比较适合目前焦粉破碎技术的先进水平,另一方面生产指标进步;

2、经过此次降低焦粉粒度生产试验后,当焦粉粒度+5mm比例控制到16%左右时,总燃耗量减少了0.52kg/t、台时产量增加10t/h、高炉综合返矿率减少了1.19%,确定了适合4#烧结机的焦粉粒度。

参考文献

[1]谢兴华,改善烧结焦粉粒度的研究,《宝钢技术》1994,000(001) .

[2]夏志宏,李保军,孙丽明,关于不同焦粉颗粒对烧结过程影响的研究 .

作者简介:魏毓(1982-),男,汉,甘肃省张掖市人,助理工程师职称,粉矿烧结工高级技师,函授本科学历,现在酒钢集团宏兴股份公司炼铁厂主要从事4#烧结机日常生产组织工作。通讯地址:甘肃省嘉峪关市雄关东路12#,邮编:735100。