山东钢铁集团日照有限公司山东日照276800

摘要:本文就主要介绍了焦炉煤气制LNG精脱硫工艺的工艺流程和换热流程及其主要装置的运行。焦炉煤气制LNG精脱硫换热流程则以其节省了燃料气,提高了产品产量;装置的投资被降低;节约了装置用地;节约能源较低消耗还可以更好的控制反应器的温度等优点。

关键字:焦炉煤气;LNG;脱硫工艺

0 前言

焦炉煤气(COG)是焦化厂炼焦过程的副产品,是制液化天然气(LNG)的良好原料,但其所含杂质,尤其是形态硫(如硫化氢、硫氧化碳、二硫化碳、硫醇、硫醚等)对合成甲烷催化剂有毒害作用。随着国家环保及清洁能源的开发,使得焦炉煤气作为城市燃气逐渐退出历史舞台,如何清洁利用焦炉煤气,成为一个重要课题。在焦炉煤气制液化天然气过程中,合成工段所用甲烷合成催化剂要求总硫含量<10-7,这些硫化物对甲烷合成催化剂是非常有害的。因此,精脱硫成为焦炉煤气制LNG过程中的必经步骤。

1 焦炉煤气简介

焦炉煤气,又称焦炉气。是用多种烟煤配制成的炼焦用的煤,在经过炼焦炉的高温干馏后,在和焦炭和焦油同时产生的一种可燃性气体,属于炼焦工业的副产品。焦炉煤气是混合气体,炼焦的用煤质量和焦化过程条件不同,焦炉煤气的产率和组成也不同。燃烧干煤可产生焦炉煤气,焦炉煤气的主要成分是氢气、甲烷,另外还含有少量的一氧化碳以及不饱和烃、二氧化碳、氧气、氮气。其中的可燃成分是甲烷、一氧化碳、不饱和烃,不可燃成分为二氧化碳、氮气、氧气。

焦炉煤气是一种中热值气,适合用来作为高温工业炉的燃料和城市煤气使用。焦炉煤气中氢气含量最高,分离后可以用来合成氨,其余的成分像是甲烷和乙烯可以用来作为有机合成原料。

2 LNG简介

LNG,是液化天然气的英文缩写。在气田中开采出的无色无臭可燃气体就是天然气,其主要成分是甲烷,其中还有乙烷、丙烷、总丁烷、总戊烷以及二氧化碳、一氧化碳、硫化氢、总硫和水分等。气态的天然气在常压状态下冷却至一个极低的温度,就凝结成液体,这种液体就是LNG。液化后的天然气会大大节省储存运送空间,而且还具有热直达、性能高等优点。

LNG作为一种越来越受到大众青睐的清洁能源,许多国家都将LNG作为他们首先选择的燃料,被使用的LNG在能源供应中的比例越来越大。LNG的使用率正在高速增长,在能源行业中增长迅猛。近年来LNG的生产和贸易在全球中日趋活跃,LNG已然成为稀缺的清洁能源,很快就会成为世界油气工业新的热点。目前,LNG在全球的需求量日益增大,就需要增大其来源和制造量。作为LNG来源之一的焦炉煤气制LNG工艺就需要更加精良。

3 脱硫工艺原理

焦炉煤气中存在两种含硫化合物,一种是有机硫,一种是无机硫。过氧化锌脱硫剂可以吸收焦炉煤气中的无机硫和有机硫,无机硫可以直接被过氧化锌脱硫剂吸收,有机硫则需要先被铁钼加氢催化剂转化成无机硫,之后才能被过氧化氢脱硫剂吸收。

因为焦炉煤气中含有少量的氧,可以使温床温度升高,而且在脱硫的整个过程中会释放出大量的热量,也会导致床层温度升高,这些反应释放的热量在经过原料的自身换热来达到催化剂催化反应所需要的温度。

典型有机硫转化反应式如下:R-SH+H2=RH+H2S;R-S-R'+2H2=R'H+RH+H2S;C4H4S+4H2=C4H10+H2S;COS+H2=CO+H2S;CS2+4H2=2H2S+CH4;O2+2H2=2H2O;C4H4S+4H2=C4H10+H2S;ZnO+H2S=ZnS+H2O(g)。

4工艺流程简述

4.1传统脱硫流程

来自压缩工段的焦炉煤气(40℃)经升温炉升温至280℃,依次进入预加氢转化器、一级加氢转化器、中温脱硫槽、二级加氢转化器、氧化锌脱硫槽,最终出氧化锌脱硫槽的焦炉煤气中总硫量<0.1×10-6。

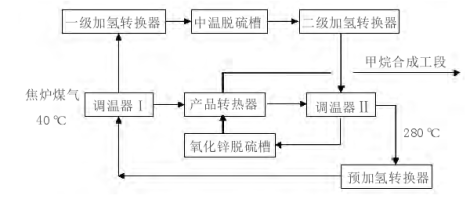

4.2换热流程

来自压缩工段的焦炉煤气(40℃)依次经调温器I、产品换热器、调温器Ⅱ加热到预加氢转化器所需的温度280℃,再依次进入预加氢转化器、调温器I、一级加氢转化器,在铁钼催化剂的作用下,焦炉煤气中的不饱和烃、有机硫化合物(COS、硫醚、硫醇等)、氧等与氢气发生反应,焦炉煤气中的不饱和烃转化为饱和烃、有机硫转化为易于脱除的H2S。

自一级加氢转化器出来的气体进入调温器Ⅱ,换热后进入中温脱硫槽,无机硫被吸收,然后进入二级加氢转化器,在镍钼催化剂作用下进一步加氢转化,出口的焦炉煤气通过氧化锌脱硫槽将H2S吸收,最终出氧化锌脱硫槽的焦炉煤气中总硫量为<10-7,气体经产品换热器换热后送往甲烷合成工段。

图1工艺流程图

5焦炉煤气制LNG精脱硫换热工艺优势

5.1焦炉煤气制LNG精脱硫换热流程优势

传统流程用加热炉加热使温度达到反应需要的温度,使温床的温度不好控制,占地大,因为进入下一道工序的温度过高,还增加了额外的成本,而现在的换热流程中装置更加完善,用常温的原料气与氢气反应时放出带有热量的气体自身换热从而达到预加氢转化剂反应所需的温度,来达到加氢脱硫的目的。净化度高,操作比较简单,流程短,能耗比传统换热流程小。针对现在的装置中存在的一些问题加以研究,发现用于焦炉煤气的换热流程,可以达到节约能源、增加产量和降低成本的目的。与传统技术加热炉相比,既能很好地控制温床的温度,又能节约加热炉的燃料支出,更增加了系统的效益。

5.2焦炉煤气制LNG精脱硫换热流程效益

传统流程要想将温度加热到所需温度需要特别大的能源,能源消耗严重,装置的占地面积广,而运用焦炉煤气制LNG精脱硫换热流程后,这部分消耗的能源就可以节省下来,而且还节约了装置用地,每年可增加巨大的经济效益。

6 焦炉煤气制LNG精脱硫系统试车及运行

6.1 焦炉煤气制LNG精脱硫系统试车

精脱硫的系统试车前要先经过氮气置换装置来进行氮气置换,置换合格了,就交给最后的脱硫槽中的催化剂硫化,如果硫化合格,就会将最终的脱硫槽和主反应器以及副反应器的管线打通,并开始升温系统。系统的温度达到所需的温度后,就可以关闭系统了。然后再打通工艺流程,将出来的气体导入最后的脱硫槽中。

6.2 焦炉煤气制LNG精脱硫系统运行效果

系统运行良好,最终出口气体的含硫量很小,适于运用到日常生活中当燃料使用。

6.3 焦炉煤气制LNG精脱硫系统运行中出现的问题

(1)精脱硫过程中因为没有用来现场放空的管线,所以开车时就没有办法进行氮气置换。

(2)精脱硫开车时需要调节出口工艺气体,气体的各项数据达标后才能送气体到下一阶段,而且不能当场排放,需要放到火柜里,但是火柜无法承受高温且放空的气体,导致了排除的无法排放。

7 结论

在新能源消耗率极高的新时期,开发新能源的技术越来越重要,而精良的技术更被需要,传统的加热炉流程因其受原料气的成分形象大,系统的各个反应器系统不易控制;加热炉消耗原料气,降低了产量,增加了运行的成本;进入下一阶段的气体温度过高,增加了下一阶段的运行成本;以加热炉为中心,其十几米范围之内不能放其他的设备从而大大增加了占地面积等缺点注定被新时期新技术的浪潮淘汰。而焦炉煤气制LNG精脱硫换热流程则以其节省了燃料气,提高了产品产量;装置的投资被降低;节约了装置用地;节约能源较低消耗还可以更好的控制反应器的温度等优点被新时代接受。

参考文献:

[1] 李建锁.焦炉煤气制甲醇技术[M].北京.化学工业出版社,2011.

[2]张胜超.焦炉煤气制LNG精脱硫工艺探究[J].煤炭与化工,2016,39(06):139-140.

[3]虎骁,史军伟,汪海洋.焦炉煤气液化制LNG的工艺及生产实践[J].煤化工,2015,43(05):28-30.