西南石油工程有限公司井下作业分公司 四川德阳 618000

- 1 -

摘 要:塔河油田地处塔克拉玛干沙漠,经过20多年的勘探开发,油田老区的单井年平均产量出现高达5%的下降。为了提高单井产量,西北分公司近年来加速实施增产工艺。为此大量下入封隔效果更好的封隔器进行大规模酸压、注水注气增产。但多数新研发的封隔器虽然封隔效果好、工作时间长,却出现了封隔器解封成功率大幅下降的情况。尤其以近几年使用的PHP系列封隔器最为明显,解封成功率不足30%。本文围绕通过改制工具、优化工艺等措施提高PHP封隔器的打捞处理,形成一套适用于复杂封隔器处理的工艺技术。

关键词塔河油田;PHP封隔器;改制工具;工艺技术

1引言

西北油田地处新疆巴州境内,先后在白垩系、侏罗系、三叠系、石炭系、泥盆系和奥陶系获得重大发现,发现了塔河、轮南、顺南、顺北、西达里亚等油气区块及一批含油气构造。

随着油田的不断深入开发,超深井、超稠油井、高含硫井数量不断增加。至今塔河油田已经开采20多年,塔河油田地层压力出现较大幅度亏空,地层漏失严重,对应的井筒温度高,井下高温、高压差、高含硫及后期酸化压裂腐蚀对井筒内的管柱和套管造成较大腐蚀伤害,封隔器落鱼、油管断脱问题频发。

为克服油田产能的自然衰减,西北分公司不断实施新工艺、新技术,尤其是近年来大规模的实施酸压、注水注气增产措施。为满足油田的深入开采、增产,就需要不断研发抗高温、高压差、封隔效果好、工作时间长的封隔器。但这些新型封隔器的快速投入在解封成功率上却出现了严重问题,尤其以近年来使用的PHP封隔器为主,解封成功率不足30%。油田内处理了几次该类型封隔器,但处理效率、成功率非常低。使得井下情况变得更为复杂,修井作业难度不断增加,修井技术要求也不断提高。

鉴于此,为高质、高效处理PHP这类复杂的封隔器,需要在井下工具研制、工艺技术优化、管柱结构优化等方面开展研究。实现经济高效解决井下复杂难题,恢复井筒完整性,为西北油田分公司稳产、增产提供有力技术保障。

2 PHP封隔器结构特点

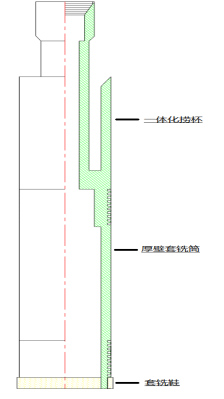

PHP封隔器是一种液压式套管封隔器。其结构比较复杂,是目前在塔河油田使用的封隔器中结构最复杂的一种。该封隔器的密封系统由不同硬度的三节胶筒组成,双向整体卡瓦位于密封系统下部,封隔器有两级中心管,平衡套、释放套、导环、上下椎体等部件均套在二级中心上,全都可以径向自由旋转。

图175/8"PHP液压封隔器结构示意图

3 PHP封隔器解封失效原因

由于注水、注气等增产措施应用的增加,塔河油田下入带封隔器生产管柱的井较往年大幅增加,受后期生产工艺、措施等因素影响,油田出现大量的封隔器在修井时不能有效解封。其主要原因如下:

(1)封隔器自身原因:一是水力锚锚爪不能正常回收;二是封隔器一、二级中心管之间由于泥浆等固相物质沉淀卡死,导致芯轴不能相对位移,解封机构失灵,卡瓦不能回缩。三是胶皮筒长时间膨胀且橡胶老化不能回缩。

(2)套管变形:套管变形挤压封隔器,封隔器没有上行空间导致无法解封。

(3)砂埋(固相沉淀):一是封隔器以上有套损,且漏点出砂,埋住封隔器或油管。二是完井时未替泥浆或泥浆未替干净,泥浆固相沉淀致使封隔器卡埋。

(4)落物:在作业施工中,施工操作不当造成小物件落井,管柱被卡。管柱无上行空间,封隔器无法解封。

4 PHP封隔器处理难点

(1)结构复杂:一是封隔器结构部件多,含有近50个零部件,导致套铣时会产生大量不规则碎块,卡钻风险大;二是径向自由活动的结构部件多。包括平衡套、释放套、上下导环、上下椎体、胶筒、卸油套等,由于这些部件可以自由旋转,大大降低了套铣的有效性,甚至导致无效套铣;三是封隔器双向锚定卡瓦在封隔器的下部,如果解封机构失效要套铣封隔器,则需要将双向锚定卡瓦套铣完,即套铣掉整个封隔器,增大了套铣难度、影响了处理时效。

(2)材质硬度高:一是封隔器自由旋转的上下两个导环,洛氏硬度达到53HRC,自由旋转加上高硬度,增加了套铣的难度;二是双向卡瓦洛氏硬度达到61HRC,大大增加了套铣难度。

5 PHP封隔器打捞工艺

5.1震击解卡、打捞封隔器

对于有解封机构的封隔器,在解除完封隔器上部环空卡埋后,首先考虑下入超级震击器与加速器的组合打捞管柱,对封隔器进行震击解卡打捞。如果解封不成功则退出打捞工具进行套铣处理。

管柱结构:可退式打捞工具+钻铤+震击器+钻铤+加速器+钻铤+钻具组合。

5.2套铣封隔器

5.2.1套铣工具的改进设计

(1)套铣鞋的改制设计

改进一:套铣鞋合金部位抗扭强度的改进。

常规套铣鞋的加工是将合金直接铺焊在一个表面平整的圆形管子端面,这种方式制作的套铣鞋抗扭强度得不到保障。主要原因是由于铺焊合金的管子表面是平整的,其合金部位的抗扭强度完全依靠管子与合金加热后的融合。在这个加工过程中可能由于加工人员对管子及合金的加热温度掌握不当,导致合金与管子本体粘接不牢,从而大大降低铣鞋合金的抗扭强度,致使套铣鞋在工作过程中受径向扭力过大而崩掉合金,造成套铣失败、井下落物。解决这一问题的改进方法是:在管子的圆周端面均匀钻孔8个,镶嵌柱状合金起到稳定颗粒合金的作用,其硬度需要低于后面铺焊的颗粒合金硬度10-15HRC,目的是不影响起主要切削作用的颗粒合金的出刃;同时在管柱端面切4个约5mm的凹槽,铺焊颗粒合金时从凹槽开始,形成合金嵌入管体的形态,从而提高合金的抗扭强度。

改进二:套铣鞋复合合金使用及形状的优化。

常规套铣鞋的一般只铺焊颗粒合金,其缺点是抗磨效果相对较差,使用效率较低,同时合金铺焊后呈平底形状。改进的方法是:将铣鞋的形状铺焊呈波浪形,在颗粒合金中镶嵌硬度更高的进口合金刀片,以提高套铣鞋的切削能力,提高套铣的有效性。

图2 套铣鞋胎体 图3波浪形套铣鞋

(2)打捞杯的改制设计

常规打捞杯上下为钻具扣型,杯体下部会有缩径。这种捞杯与套铣管连接后,套铣管与打捞杯之间就会后缩径的地方,形成细脖子降低压井液的返速,当铁屑上返到这里时会受返速的降低而下沉堆积,导致捞杯打捞效果降低,甚至增大卡钻的风险。改进的方法是:加工与套铣筒等外径的打捞杯,捞杯下端公扣与套铣管母扣直连,消灭铣管与捞杯之间的细脖子,提高打捞杯的打捞效果,降低卡钻风险。

图4常规打捞杯 图5一体化套铣打捞杯

5.2.2套铣方式及套铣管的优化

常规套铣封隔器的方式是采用机械转盘或液压转盘驱动套铣管柱旋转,这种方式套铣工具的旋转速度每分钟只能达到80-90圈。由于封隔器的多个部件都能自由旋转,且硬度高,抗磨性强,套铣时工具件会跟随铣鞋同向旋转,从而大大降低铣鞋与被处理工具之间的相对旋转速度,导致套铣效率降低,甚至出现无效套铣。

解决自由旋转部件的套铣方法:在套铣管柱结构中增加螺杆钻具的应用,利用螺杆钻具的高速旋转,采用螺杆钻与转盘复合旋转的方式提高铣鞋与被处理工具之间的相对转速。但是在提高了管柱旋转速度的同时,也提高了套铣管的损伤,增大了套铣管割断、扣损坏的风险。所以在这种情况使用的套铣管,需要选择壁厚不低于12mm的套铣管。

5.2.3套铣、打捞管柱结构的优化

(1)套铣管柱结构。在确定好套铣鞋、套铣管、打捞杯的使用要求下,为了确保提高套铣效率,降低套铣风险。

建议套铣管柱结构:波浪形套铣鞋+套铣管+一体化打捞杯+扶正器+螺杆钻具+钻铤(或加重钻杆)+钻具组合。

(2)打捞管柱结构。根据现场情况,当套铣至封隔器解封位置或发现封隔器下移时,可考虑起出套铣管柱,下入打捞管柱。

建议打捞管柱结构:可退式打捞工具+钻铤+震击器+钻铤+加速器+钻铤+钻具组合。

图6 套铣管柱结构

5.2.4套铣工艺优化

(1)在套铣鞋离鱼顶3-5m时开泵,开转盘,设定扭矩,校核泵压、转速、扭矩、测摩阻,在准确掌握了参数后,停泵,停转盘探鱼顶

(2)套铣时,可能会产生很多碎屑,为避免铣鞋在某一点长时间转动,碎屑积累引起套铣效率降低和造成卡钻,每套铣0.2m进行变排量循环划眼,利用捞杯不断地打捞碎屑。

(3)套铣至设计井深后上提0.1m进行大排量洗井1.5周以上,视井筒清洁情况在鱼顶上部替入3-5m3高粘(100s)高粘泥浆,保证鱼顶清洁。

(4)套铣参数:钻压20-60KN,转盘转速40-60r/min,泵排量500-600L/min进行匀速送钻套铣,扭矩设定值小于10KN.m(根据所用钻具调整)。

(5)仔细校核有效套铣进尺。由于塔河油田井超深,套铣实际进尺不易掌握,现场尽量保持在同一钻压、转速、排量参数下校核井深。同时注意观察出口返出情况,结合返出物的情况确定套铣进尺。

5.2.5套铣风险及应对措施

(1)防止套铣封隔器过程中下步管柱出现抽芯现象。要仔细分析封隔结构特征,根据封隔器的结构尺寸选择套铣鞋的内径,防止因为套铣鞋内径过小破坏悬挂台阶造成抽芯。针对从下往上装配的封隔器还要根据结构尺寸确定最大套铣进尺,如果套铣过度破坏下端限位接头(装置),也可能会出现封隔器部件散落的情况。

(2)注意卡钻风险。井筒不清洁易造成卡钻,套铣应采用大排量循环、确保井内沉淀物彻底被洗出井,循环过程中注意观察出口返屑情况。

(3)套铣过程中密切观察扭矩变化,如果扭矩变化大,出现憋钻现象,可以采取上下短起活动钻具解除,或者中途进行几次捞杯打捞的操作来消除憋卡现象。

(4)套铣施工中井口做好防落物措施,防止落物落井造成工具卡钻。

(5)施工中做好井控坐岗及预防,防止套铣过程发生井控事件。

(6)施工过程中若无进尺,则进行调整施工参数,若长时间无进尺则进行原因分析或进行起钻检查。

6应用情况

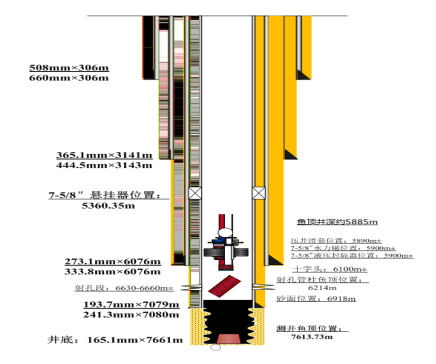

以顺南蓬1井成功应用情况进行说明。顺南蓬1井是一口部署在塔中Ⅰ号断裂带下盘古城墟隆起西缘18号断裂带的一口五开制风险探井。

施工过程中,原井75/8″PHP封隔器,由于封隔器解封机构失效导致无法解封,后采用爆炸切割起出部分油管,形成井下落鱼。在套铣处理封隔器过程中规环等零部件出现跟随铣鞋旋转导致前期套铣效率极低,后期通过对铣鞋结构的改进及钻具组合的优化,使用5趟次套铣,累计套铣158小时,成功解除原井75/8″PHP封隔器并捞出井内全部落鱼,这也是在塔河油田第一次成功处理PHP封隔器的案列。

图7 顺南蓬1井井身结构

6.1换鱼顶、震击解卡

(1)换鱼顶:考虑到鱼顶为73mm油管,内径只有62mm,内捞工具抗拉强度低,爆炸切割后油管外扩。第一步采取了下入母锥成功实施倒扣换鱼顶,为震击打捞提供条件。

(2)对扣震击解卡:下入哈里伯顿高温震击器,采用对扣方式捞获落鱼,震击100余次,最大上击吨位37吨,解卡未成功。现场分析,由于封隔器在高密度泥浆中静止时间长,泥浆固相沉淀,封隔器解封机构时效,或是封隔器卡瓦不能有效回收,导致封隔器未能提动。

6.2套铣封隔器

(1)2次常规套铣。前期采用常规平底套铣鞋套铣,成功处理上结构至胶筒上椎体,长时间套铣无进尺。起钻后再一次下入平底套铣鞋继续套铣,长达36小时没有进尺。分析原因可能是封隔器椎体跟随一起旋转,导致套铣无效。

套铣管柱结构:Φ164mm套铣鞋(内径127mm)+Φ159mm套铣筒+159mm一体化捞杯+Φ120mm钻铤+钻具。

(2)2次采用优化工艺套铣。套铣管柱结构:Φ164mm波浪型套铣鞋(合金头内径128mm,本体159mm)+Φ159mm套铣筒+159mm一体化打捞杯+配合接头+高温螺杆钻具+Φ120mm钻铤+钻具。

利用螺杆钻与转盘复合旋转套铣,钻压3-5T,转盘转速40-60rpm,排量500L/Min。2次套铣共用时64小时,进尺0.85m,封隔器出现下移并成功将其推至井底。起出铣鞋磨损严重,捞杯内捞获大量铁屑。

图8出井套铣鞋 图9捞获铁屑

(3)震击打捞。下入可退式打捞矛,成功捞获封隔器,但是上提遇卡,通过多次震击无效,判断是由于封隔器下端的双向卡瓦没有被有效套铣导致。

(4)1次优化套铣。钻具结构(自下而上):Φ164mm波浪形铣鞋+Φ159mm套铣筒+159mm一体化捞杯+Φ120mm钻铤+钻具组合。从井深5944.39m 套铣至5944.54m,进尺0.55m后出现放空现象,判断封隔器卡瓦套铣完毕,出井捞杯捞获大量卡瓦碎片。

图10 出井套铣鞋 图11 捞获铁屑

(5)打捞:下入可退式打捞矛,成功捞获并提出全部落鱼。

图12 捞获封隔器

7结论及建议

(1)解决了套铣旋转落鱼的难题。采用螺杆钻具与转盘复合转的高速套铣,提高了铣鞋与落鱼间的相对转速,提高了套铣的有效性及效率。

(2)提高了套铣鞋的抗扭强度。在套铣鞋胎体上嵌入柱状合金,并将端面切出凹型槽后再铺焊进口合金,提高了合金的与胎体的结合强度,提高了铣鞋的抗扭强度。

(3)提高了铣鞋的强度及切削能力。在铺焊的颗粒合金中嵌入高硬度的进口合金刀片,提高了铣鞋的耐磨性及切削能力。

(4)提高了铁屑的打捞效率。采用与套铣管等外径且直连的打捞杯,提高了铁屑的打捞效率,同时降低了卡钻的风险。

(5)通过工具的改制、改进,工艺技术及管柱结构的优化,成功解决了塔河油田PHP封隔器的处理难题,提高了处理效率。如该工艺应用到其他普通封隔器的处理,其效果会更为明显。

参考文献

[1] 何彦荣. 封隔器解封失效原因分析及打捞工艺探讨. 江汉石油职工大学学报

[2] 高如军.塔河油田深井封隔器打捞难点及对策.西部探矿工程

[3] 封隔器套铣打捞工具反循环打捞碎屑性能分析[J]. 石油机械,2013,(7):69-72

[4] 吴奇.井下作业工程师手册[M].石油工业出版社

[5] 聂海光,王新河.油气田井下作业修井工程[M].石油工业出版社

- 1 -