1 中山职业技术学院,中山,528400

2 广东省特种设备检测研究院中山检测院,中山,528400

科研项目:中山科技项目《公共重大装备现场力学性能测试技术研究》(项目编号2019B2008);广东教育厅项目《基于微压痕的钢材屈服强度免拉伸试验测试技术研究与开发 》;校级项目《便携式力学性能测试化研发》(项目编号KYG2001);省局项目《重大特种设备材料力学性能现场微损检测设备开发与应用》(项目编号 2020JD-2-07)

摘要:一般情况下,由于温度和外力因素会影响机械结构,从而难以避免的会有残余应力产生,存在残余应力能够对机械各种力学和服役性能进行降低和提高,例如脆性断裂,疲劳强度等。现阶段物理法和机械法是十分常用的测试残余应力的方法,在若干个工程状况中都十分适用于展开测试工作。仪器化压入技术具有多种特点,其中包括微损、表面、微区,有着较强的材料适应能力,在多种条件下都能够展开应力测试工作,涉及着十分广阔的发展前景。基于此,笔者针对于压痕非对称性的任意残余应力仪器化球形压入进行了深入分析与探讨,以此为相关学者以及从业人员提供有价值的参考依据。

关键词:压痕非对称性;任意残余应力;仪器化球形

按照测试应力范围,通常情况下,残余应力的仪器化压入分析方法分为两种,一是任意应力分析方法,二是等轴应力分析方法。任意应力分析方法的分析参量会存在各种问题,包括不容易测准,无法测量等,难以确保测试方法转化的有效性。而等轴应力分析方法有着十分理想化的等轴假设,会较大的区别于实际状况。本文将从残余应力的产生原因及其影响、残余应力的仪器化压入测试方法分析两大方面来进行深入剖析。

一、残余应力的产生原因及其影响

一般情况下,由于温度和外力因素会影响机械结构,从而难以避免的会有残余应力产生。通常而言,残余应力的定义为:在外力因素没有影响物体时,物体内部存在于平衡状态的应力体系。残余应力通常的分类方式有三种,按照其产生形式可以划分为两种,一是结构应力,二是体积应力;按照其作用方向可以分为两种,一是残余压应力,二是残余拉应力;按照影响范围,可以分为三种,一是超微观残余应力,二是宏观残余应力,三是微观残余应力[1]。导致有残余应力存在于物体内部之间的因素具有多样性,具体如下:

这种残余应力是根据机械零部件外部表层向内层传递的物理变化或者是化学变化引发的,多见于各个经过之中,包括:离子注入、渗氮、涂釉等。瓷器的涂釉过程是其发生的典型场所;通过将瓷器表明涂抹的釉子进行加热,由于涉及不同的热膨胀系数,在冷却釉子后,通常情况下,会有初始拉应力存在于瓷器表面之中;伴随着不断变化的瓷器环境,会相应的改变拉应力的分布和大小,当釉子屈服强度小于某处应力值期间,会有微小断裂存在于此处,从而发生裂纹状况,伴随着不断扩展的裂纹,会造成瓷器龟裂情况[2]。

在不均匀热的作用下而出现的残余应力,热处理机械零部件是其主要产生的经过,不充分冷却机械加工期间,会相应的产生。在整个热循环进行冷却和加热期间,因为材料的各项异性和机械零部件各部分材质的差异性,使得位置不同,造成的热传导状态也有所差异,也难以实现均匀分布温度场的状况,有差异存在于材料热膨胀系数期间,会易于产生残余应力和不均匀塑性变形。这种情况多见于各个过程之中,包括:涂层、焊接、铸造等[3]。

机械的加工制造过程是塑性变形的,例如:喷丸、锻压、挤压、切削等。机械零部件在此期间会受到外力因素的影响,会产生塑性变形和弹性变形,出现塑性变形后对恢复弹性变形产生阻碍,由此有残余应力产生[4]。

二、残余应力的仪器化压入测试方法分析

仪器化压入测试技术具有多种特点,包括:微损、表面等,通过对仪器化压入仪的使用,仪器化压入测试方法能够对压头压入试样表面进行驱动,对压入期间产生的位移和载荷进行动态化的自动测量,以此获取到的压入深度载荷曲线具有连续性,依托于对深度载荷曲线的分析和研究,能够对材料的力学性能参数进行有效识别,包括:加工硬化指数、弹性模量、屈服强度、压入强度,不仅如此,还能够对材料的断裂韧度和蠕变柔量进行有效识别[5]。

基于Hertz 接触理论建立仪器化压入技术。依据实验测得的载荷-深度曲线,Pharr和Oliver在一九九二年有效识别出了材料的压入硬度和弹性模量,并在接触深度和接触刚度的基础之上,对压入硬度和弹性模量分析方法的识别进行了有效完善,促进了纳米压入仪的发展。伴随着科学技术的进步,不断完善和优化了仪器化压入方法和技术,不断建立了各种方法,包括:压头接触面积拟合方法、用于卸载分析的等效压头形状方法以及连续刚度测量技术等。

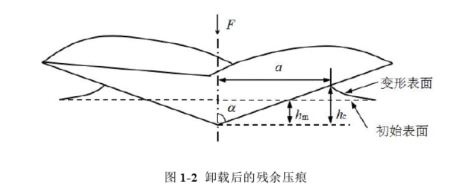

其原理为:通常情况下,仪器化压入过程分为两个阶段,一是卸载,二是加载,其中图一为十分典型的F-h(载荷-深度)曲线。伴随着不断增加的压入载荷,在加载期间,会不断增加压入深度,也会相应的改变接触区域材料所在的状态,发生变形,其变形经过为完全弹性变形-弹塑性变形-完全塑性变形;在卸载期间,由最大压入深度出压头不断进行卸载,在材料表明离开后停止,材料弹性应变在此期间会进行释放,弹性变形主要发生于接触区域材料之中,在材料表面卸载后会有残余压痕形成,实际情况见图二。

![OF%YFQ5YW8KO0OKPA]QJ%KG](/convert/2023-01-07/file_167307580710253549.001.png)

图一 典型的载荷-深度曲线

图二 卸载后的残余压痕

可以通过对 Kick 公式的使用拟合加载仪器化锥形压入载荷-深度曲线阶段,拟合后获取到的相应系数值为加载曲率 C;按照精准测量残余压痕深度hp难以程度,在拟合卸载阶段中,可以分为的形式有2种;针对于例如纳米压入仪等载荷控制型仪器,由于难以对hp进行准确测量,为此,B(h-hf)b=F第一种形式十分适用,应用最小二乘法拟合得到的参数为hf、B、b。在卸载曲线上半部中,占有百分之二十五至百分之五十的拟合范围比重,按照卸载曲线和拟合曲线,微调逼近效果,确保拟合效果得到最佳值。针对于如宏观压入仪等位移控制型仪器,因为能够对hp进行准确测量,为此,故适用第二种形式B(h-hf)b=F,拟合参数为b和B[6]。

结束语:

在针对于残余应力的仪器化球形压入方法研究期间,还有很多地方需要有待完善。其中包括:不断对基础理论体系进行完善和优化、对方法使用范围进行扩大(根据有限元仿真得知,在材料屈服应变0.005高于压痕非对称性,敏感性不足,但是没有对较大屈服应变状况进行深入探讨,为此,需要对此种分析方法进行不断优化和完善,扩大使用范围)、不断提高试验验证技术、增加本构关系模型(假设此次分析方法能够对线弹-幂硬化的本构关系进行满足,虽然有着十分典型的本构关系,但是也存在着许多限制,需要不断对本构关系使用的分析方法进行发展和研究)。

参考文献:

[1]刘晓坤,蔡力勋,陈辉. 仪器化球形压入方法与重复性研究[C]. //2016海峡两岸破坏科学与材料试验学术会议暨第十一届全国MTS材料试验学术会议、第十三届破坏科学研讨会论文集. 2016:100-100.

[2]逯智科,冯义辉,张泰华. 仪器化压入测试材料表面残余应力的研究进展[J]. 理化检验(物理分册),2012,48(6):370-373.

[3]刘建华,唐军,商成龙,等. 面向谐振式微光学陀螺应用的球形谐振腔DQ乘积优化?[J]. 物理学报,2015(15):154206-1-154206-8.

[4]郭语,陆庆,孙志峻,等. 行波型球形超声电机定子的优化设计[J]. 压电与声光,2020,42(1):77-82.

[5]黄选平,许东,包实秋,等. 温度和应力动态变化对球形头罩的光传输影响[J]. 红外与激光工程,2015(6):1818-1822.

[6]赵翀,麻朝阳,文子诚,等. 射频等离子体法制备球形化TC4(Ti6Al4V)合金粉末[J]. 稀有金属材料与工程,2019,48(2):446-451.