云南工业技师学院 云南省曲靖市655000

摘要:双钨极氩弧焊是近年来发展起来的一种新型焊接方法,旨在克服传统钨极氩弧焊焊接效率低的缺点,其特点是两个相互绝缘的钨极并列放置在焊枪喷嘴内,由两台电源供电,并在两个钨极间形成一个耦合电弧。基于此,本文详细探讨了双钨极氩弧焊工艺及焊缝成形机理。

关键词:双钨极氩弧焊;工艺;焊缝成形

一、双钨极氩弧焊概述

双钨极氩弧焊简称“T-TIG”,是基于钨极氩弧焊技术研究与应用下形成的一种新型焊接技术,其在保留钨极氩弧焊技术焊接稳定性强、焊接品质高等优势基础上,有效改善了焊接中电弧压力,使焊接速率与效率大幅提升,成为高效高品质焊接研究的主要内容。

二、焊接试验装置

焊枪是试验系统的核心部件,采用了专门设计的双钨极氩弧焊焊枪;与常规钨极氩弧焊不同,双钨极氩弧焊接使用两台焊接电源,为焊枪中的两个相互绝缘钨极供电,焊接电源为WS-400焊机;焊接时,焊接速度等参数由计算机控制。

三、试验及其结果

1、焊接工艺试验。采用3mm、4mm厚的低碳钢板试验,找出最佳焊接工艺参数,并与常规钨极氩弧焊比较。为消除焊瘤等焊接缺陷,试验时,在焊接试件下方放置一铜质垫板,强制焊缝反面成形。为确保焊接质量,在焊接试验前,需对工件进行机械清理,去除工件表面锈迹及油污。此外,在试验过程中,焊枪、焊接工件、焊接垫板应严格对中。

试验所用焊丝为HO8Mn2Si,焊接电弧弧长3mm,保护气体流量12L/min。其它焊接工艺参数为:①板厚3mm、双钨极、焊接速度220mm/min-1、焊接电流120+120A、送丝速度25mm/s-1、钨极间距2mm、焊丝直径1.0mm;②板厚4mm、双钨极、焊接速度248mm/min-1、焊接电流170+170A、送丝速度16mm/s-1、钨极间距3mm、焊丝直径1.6mm;③板厚4mm、单钨极、焊接速度615mm/min-1、焊接电流300A、送丝速度10.5mm/s-1、焊丝直径1.6mm;④板厚4mm、双钨极、焊接速度615mm/min-1、焊接电流200+200A、送丝速度10.5mm/s-1、钨极间距3mm、焊丝直径1.6mm。

以焊接速度、焊接电流、送丝速度、钨极间距为调节变量,进行大量正交试验,以探索双钨极氩弧焊的工艺参数。在①板厚为3mm的焊接工艺参数下,焊缝正面成形良好,表面无焊接缺陷,并且焊缝背面的熔透及成形情况也较好。

在第①组试验基础上,进一步探索了4mm厚低碳钢板的焊接工艺得出,在该焊接工艺参数下,焊缝正面成形规则,焊缝背面熔透较好。

在上述试验基础上,进一步进行了双钨极氩弧焊与常规钨极氩弧焊的对比分析试验,以探讨双钨极氩弧焊的优越性。

第三次采用两种方法在4mm厚低碳钢板上填加焊丝进行表面堆焊的试验结果。焊接参数见第③④组。可见,在该焊接参数下,常规钨极氩弧焊的焊缝表面存在大量咬边及凹坑,焊缝表面不规则,成形差;相比之下,双钨极氩弧焊焊缝成形良好,无表面缺陷。

对比试验表明,与常规钨极氩弧焊相比,双钨极氩弧焊可避免常规钨极氩弧焊在大电流、高速焊接时易出现的凹坑、咬边等焊接缺陷,并获得良好的焊缝成形。

初步试验表明,与常规钨极氩弧焊相比,双钨极氩弧焊更适合大电流、高速下焊接,为提高钨极氩弧焊焊接生产率开辟了一条新途径。

2、焊缝成形机理

①电弧压力降低机理。双钨极氩弧焊能减少咬边、凹痕等焊接缺陷,在大电流和高速焊接中实现良好的焊缝成形,这种优势主要是因双钨极氩弧焊能显著降低电弧压力,提高钨极氩弧焊接的熔敷率。

电弧压力由电弧静压力、电弧动压力组成,其中,电弧静压力由电磁收缩效应引起,电弧动压力由电弧中粒子对工件的撞击引起。电弧静压力不仅直接作用于熔池表面,而且是电弧动压力的力源。在双钨极氩弧焊中,两个相互绝缘的钨极分别承载一定电流并产生电弧,这两个电弧在电磁力作用下复合成一个电弧,与常规钨极氩弧焊相比,在相同焊接电流下,电弧电流密度较小,电弧形态也有明显变化,在这些因素的影响下,电弧静压力值也会发生变化。

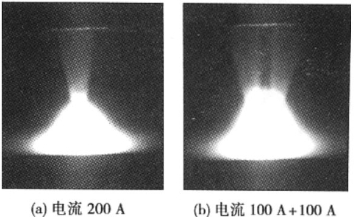

下图显示了试验中拍摄的电弧形态图,其中图1a为常规钨极氩弧焊电弧形态;图1b为双钨极氩弧焊电弧形态。从图1a、b对比分析可知,在相同焊接电流下,常规钨极氩弧焊电弧比双钨极氩弧焊电弧大,因此双钨极氩弧焊电弧静压比常规钨极氩弧焊小。

图1 两种电弧形态图

焊接电弧是一个非等截面的近锥体,电弧静压力在不同截面上分布不均匀,电极附近的压力较大,工件附近的压力小,从而形成电弧的静压力差。电弧静压力差使小截面高温粒子向工件流动,形成等离子气流,当到达工件表面时作用于液态熔池表面,形成电弧动压力。

对于双钨极氩弧焊,电弧中的静压力值小于常规钨极氩弧焊值,因此电弧静压力对等离子气流的推动作用不会像常规钨极氩弧焊那样大,因此,当等离子气流到达工件表面时,形成的电弧动压力也低于常规钨极氩弧焊。

通过理论计算,指出在电弧力中,电弧动压力是主要决定性因素,约占电弧总机械力的80%。由此可见,在相同焊接参数下,双钨极氩弧焊能显著降低电弧静动压力,所以总电弧压力将低于常规钨极氩弧焊。

为进一步验证双钨极氩弧焊对电弧压力的影响,对厚度为6mm的低碳钢板进行了表面堆焊,并分析了焊缝横截面特征。其焊接参数为焊接速度220mm/min,弧长3mm,常规钨极氩弧焊电流240A,双钨极氩弧焊接电流120~120A。焊接后,垂直于焊缝剖开试样,用200、500、800号砂纸打磨,然后用FeCl3饱和溶液腐蚀。在显微镜下观察,放大后获得焊缝宏观照片。通过对焊缝宏观照片的对比分析,发现在相同焊接参数下,双钨极氩弧焊的焊缝熔深较浅,深宽较常规钨极氩弧小。由此可见,双钨极氩弧焊的电弧压力确实低于常规钨极氩弧焊接。

②减少焊接缺陷的机理。在大电流、高速焊接中,常规钨极氩弧焊产生的凹坑、咬边等焊接缺陷,主要是由于电弧压力过大及焊丝熔敷率低造成。

在大电流、高速焊接中,常规钨极氩弧焊电弧压力高,电弧的后排、挖掘作用强,会将熔池中过多的液态金属推到熔池后方,然而,由于液态熔池的焊接速度高,冷却速度快,被推到熔池后方的金属在重力作用下无法回到平衡位置就已凝固,所以焊道表面留下了许多凹坑的焊接缺陷;相比之下,双钨极氩弧焊大幅降低了电弧压力,从而避免了焊接凹坑的产生。

随着单位长度熔敷金属量的增加,焊接咬边的倾向减小,当单位长度的熔敷金属量足够多时,不存在咬边的焊接缺陷。

在相同焊接电流下,双钨极氩弧焊的电弧压力低于常规钨极氩弧焊接,即在一定电弧压力范围内,可在较高焊接电流下进行双钨极氩弧焊,从而增加单位长度的熔敷金属量,降低焊接咬边的可能性。同时,单位长度熔敷金量的增加也为提高焊接生产率奠定了理论基础。

四、结论

1、在大电流高速度焊接时,双钨极氩弧焊大幅减少了常规钨极氩弧焊中常出现的凹坑、咬边等焊接缺陷,并实现了良好的焊缝成形,从而拓宽了钨极氩弧焊应用的工艺参数范围,提高了钨极氩弧焊的生产率。

2、在相同焊接工艺参数下,与常规钨极氩弧焊相比,双钨极氩弧焊具有较低的电弧压力、较浅的焊缝熔深和较小的深宽比。

参考文献:

[1]陈树君.高速焊接时焊缝咬边的形成机理[J].焊接学报,2016,20(01):16-21.

[2] 黄九龄,孔谅,王敏等. 纯钛TA2薄板双钨极氩弧焊焊接工艺[J]. 焊接学报,2019,40(9):14-18.