浙江省杭州市省级特种电缆研究院 浙江省杭州市 311106

摘 要:近几年电线电缆引发火灾事故频频发生,主要是应为电缆过载、短路、接触电阻过大及外部热源作用。在短路、局部过热等故障状态及外部过热作用下,绝缘材料电阻下降、失去绝缘性能、甚至然烧、进而引发火灾。

本论文设计耐火电线研制,分为三层同时挤出工艺。内绝缘才用高密度聚乙烯,提高电线绝缘性能;中间绝缘才用陶瓷聚烯烃,在电线发生过载、接触电阻过大、外部热源陶瓷聚烯烃会产生瓷化;外绝缘才用低烟无卤,低烟无卤阻燃聚烯烃材料具有低烟、无卤、阻燃、低毒的特性,使用低烟无卤阻燃聚烯烃材料作为外绝缘,不仅可以起到绝缘作用,还作为陶瓷化聚烯烃耐火层的固定支撑作用。

关键词:耐火电线 三层挤塑机装置 模具

一、产品特性及用途

1.1产品特性

本产品与普通BV线的区别在于采用三层共挤绝缘,分别为高密度聚乙烯、陶瓷化聚烯烃、低烟无卤阻燃聚烯烃。

对于使用聚氯乙烯作为绝缘的BV线,绝缘性能一般,耐火性能一般,燃烧时会产生浓烟和含有卤素的毒气体。

本产品采用高密度聚乙烯作为内绝缘,高密度聚乙烯具有比聚氯乙烯优异的电性能;陶瓷化聚烯烃作为绝缘耐火层,陶瓷化聚烯烃材料在有焰或无焰的高温环境中会烧成坚硬的铠装壳体,用来阻挡火焰向内绝缘蔓延;外绝缘采用低烟无卤阻燃聚烯烃材料,相对于聚录乙烯,低烟无卤阻燃聚烯烃材料具有阻燃、低烟、无卤、低毒等特性。产品结构图如图1所示:

图1 产品结构图

综上所述,本产品相比于普通BV线,具有优异的电性能、更高的安全性能、更好的阻燃性能、更长的使用寿命等特性。

1.2产品用途

本产品适用于普通家装、高层建筑、学校、医院、大型超市、车站、机场、图书馆等特殊环境和公共场所中。

二、材料分析

本产品主要特点是三层共挤绝缘,绝缘层分为高密度聚乙烯内绝缘、陶瓷化聚烯烃耐火层、低烟无卤阻燃聚烯烃外绝缘。

2.1高密度聚乙烯

高密度聚乙烯具有良好的耐热性和耐寒性,化学稳定性好,还具有较高的刚 性和韧性,机械强度好。介电性能,耐环境应力开裂性亦较好。硬度、拉伸强度和蠕变性优于聚氯乙烯[1];但是高密度聚乙烯的挤出温度相对于聚氯乙烯的挤出温度要高。聚氯乙烯的挤出温度为150℃-170℃,而高密度聚乙烯的软化温度已经达到125℃-135℃,挤出温度可以达到200℃-220℃。

2.2陶瓷化聚烯烃

虽然现在陶瓷化聚烯烃材料已经在电缆生产中广泛应用,但是目前对于陶瓷化聚烯烃材料的研究和配方改进主要还是他的成瓷性能和力学性能方面,对于陶瓷化聚烯烃材料的绝缘性能和机械性能方面目前还是处于研究阶段。

由于陶瓷化聚烯烃材料主要是在以聚烯烃材料为基料的基体中加入瓷化填料、助溶剂、阻燃剂等助剂,最后加工制成的特种复合材料。这也就决定了陶瓷化聚烯烃材料的绝缘性能、机械性能要低于普通的聚乙烯、聚氯乙烯材料[2],所以本产品使用绝缘性能和机械性能优异的高密度聚乙烯作为内绝缘。

基于目前陶瓷化聚烯烃材料的特性,陶瓷化聚烯烃在受到高温时的结壳温度较高,即使加入低温助溶剂,结壳成瓷的温度也在300℃以上,当温度升高但是没有达到300℃时,在此温度区间的陶瓷化聚烯烃材料处于过渡态,此时的陶瓷化聚烯烃物理机械性能较低,无论是在试验环境 还是真实火灾场合,这一阶段陶瓷化聚烯烃材料极易出现脱落,无法形成壳体发挥隔火和隔热功能。所以在陶瓷化聚乙烯的外面需要绕包玻纤带或者挤包一层隔离套起到固定或者支撑作用。并且陶瓷化聚烯烃材料容易挤出,挤出温度120℃-140℃,使用低烟无卤材料的螺杆就可挤出。

2.3低烟无卤阻燃聚烯烃

低烟无卤阻燃聚烯烃材料目前已经在电缆产品中得到了广泛的应用,低烟无卤阻燃聚烯烃材料具有低烟、无卤、阻燃、低毒的特性,所以低烟无卤阻燃聚烯烃在电缆产品中通常作为阻燃外被层使用,而在本产品中使用低烟无卤阻燃聚烯烃材料作为外绝缘,不仅可以起到绝缘作用,还作为陶瓷化聚烯烃耐火层的固定支撑作用。并且低烟无卤阻燃聚烯烃的挤出温度区间为130℃-150℃,与陶瓷化聚烯烃的挤出温度相近,方便挤出温度的控制[3]。

三、工艺设计

本设计是基于BV线的基础上进行研发设计的,导体工艺与BV线的工艺几乎没有区别,此处便不再强调。本产品的主要工艺在于挤塑工序。

根据本产品的结构,主要工艺在于三层共挤工序,与电力电缆悬链式三层共挤生产线不同,BV线的线径更小,绝缘挤出在80机上更容易进行,所以挤出工艺设计主要是基于80挤塑机进行。根据材料的特性,高密度聚乙烯的挤出温度为200-220℃,陶瓷化聚烯烃的挤出温度120-140℃,低烟无卤阻燃聚烯烃材料的挤出温度为130-150℃。所以本产品工艺设计中最大的技术问题就是解决三层材料之间的挤出温差。最终设计方案为使用外部加热装置对三层共挤内模加热,仅使内模温度控制在高密度聚乙烯的挤出温度,中模和分流器的温度控制就使用机头加热来控制。

四、生产设备

4.1模具设计

本产品绝缘挤出的改进设备选择的是我公司的80挤塑机。而80机使用的是普通的塑料挤出机头和模具,所以要对80挤塑机进行改造。首先要解决模具问题,结合我公司双层共挤的模具设计经验,对模具进行改进设计。首先参考双层共挤的模具组合:内模+外模分流器。而三层共挤原则上是在两层模具之间增加一个中模。增加模具的同时要伴随模具尺寸的改变,并且需要增加模座来固定增加的模具,也就是要对机头重新设计。模具设计方案为在双层共挤模具组合“内模+外模分流器”的基础上增加中模,模具组合设计为:内模+中模+外模分流器。

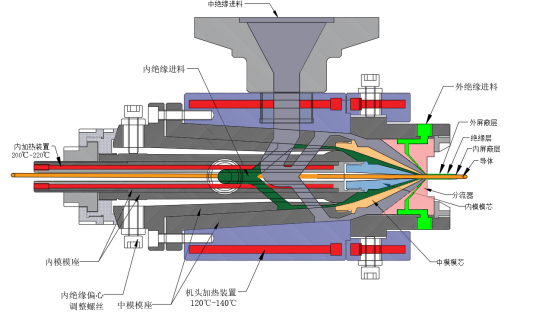

模具组合如图2所示:

图2 模具组合图

4.2机头设计

根据材料特性,内绝缘材料的挤出温度为200℃-220℃,中绝缘的挤出温度为120℃-140℃,外绝缘的温度为130℃-150℃。中绝缘和外绝缘的温度接近,可以使用同一加热装置进行控制,但是内绝缘的挤出温度与中绝缘和外绝缘的挤出温度相差百度,只有一个加热装置是不能控制两个温度的,所以机头设计要解决的是把内模的温度升高上去,也就是要给内模增加一个加热装置,通过加热装置来控制内模的温度。

对内模进行加热的难点为模具在机头内部,加热装置想要直接对内模加热是不可能的,所以对内模模座进行改造,在内模机芯打一条连通的回流管,通过在回流管内充入加热的导热油,让导热油对内模加热,最终使内模达到需要的温度,并且通过导热油加热能够平稳的控制内模的温度。机头的机身上圆形分布一圈加热管,作为机头的外加热系统。

本产品的挤出设备主要是以80机为主设备,重新设计的机头要能够合适的连接到80机上。机头整体形状脱离传统的圆柱形,设计为长方体。具体设计点如下:

1、80机的机颈连接中绝缘的导胶管,内绝缘与外绝缘的导胶管都向上垂直于中绝缘的导胶管。

2、增加了内模机芯加热装置,在内模的机芯上增加的回流管,使模温机能够连接内模并且对內模加热。

3、中模与分流器的加热装置为机身中的加热管同时控制。

4、重新设置调偏心螺孔位置,内绝缘的调偏心螺孔设置在中模模座后端,调整中模模座控制内绝缘的偏心。中绝缘的调偏心螺孔设置在分流器模座上,通过调整分流器来控制中模的偏心。机头设计如图3所示:

图3 机头设计图

4.3设备改进

机头制作成功之后还需要对挤出设备进行改进,绝缘层分三层,必须有3台挤塑机同时工作。根据机头的设计,80机为陶瓷化聚烯烃的挤出设备,还需要配备高密度聚乙烯与低烟无卤的挤出设备,根据产品结构和模具设计,在80机前上方设置一台50挤塑机,后上方设置一台35挤塑机,50机将作为高密度聚乙烯的挤出设备。35机作为低烟无卤的挤出设备。在80机控制柜旁边增加两台辅机的控制柜。两台辅机通过PLC程序与80机连接,实现联动功能。根据机头的设计,两台辅机的机筒都垂直于80机,机筒采用可上下、前后移动的设计方法,在需要时80机可换上普通机头作为普通单层结构的护层挤出设备。设备组合如图4、5所示:

图4 设备俯视图 图5 设备正视图

五、生产过程控制

5.1导体生产过程控制

(1)拉丝模具需要合理配模。

(2)拉丝润滑液和冷却液的浓度与酸碱度要在控制范围内。

(3)退火电流与退火电压要合理设置。

(4)冷却液温度要控制在45℃以。

5.2绝缘生产过程控制

(1)挤出材料使用前要根据存放环境和加工特性选择是否加工前烘干。

(2)挤出设备温度设置能够使挤出的材料达到最好性能。每层绝缘的挤出生产时要根据材料的特性和机筒分段合理设置各区温度,不能出现未完全均化和焦烧现象。正式生产前要提前排料检查料的均化情况,每次停机再开机之前都要检查料的均化情况[5]。

(3)内模温度控制。内模通过外部加热装置进行加热,特别需要注意导热油的温度检测和导热油的流动检测,保证内模温度控制在内绝缘的挤出需要温度。

(4)每层绝缘都要保证偏心率符合要求。绝缘偏心率过大会直接影响产品的绝缘性能。根据模具设计:内模+中模+外模分流器,外绝缘经过分流器挤出,不需要调整偏心。所以本产品的绝缘挤出需要调两次偏心,即:内绝缘挤出时调整一次,中绝缘与外绝缘调整一次。控制每层绝缘以及绝缘整体的偏心率在10%以内。

(5)绝缘过火花。绝缘挤出后在上盘之前要经过火花机,进行连续过火花试验,防止绝缘挤出过程中出现波动使绝缘过薄。火花机设置电压为6kV。