芜湖航翼集成设备有限公司 安徽芜湖 241000

摘要:以某液压设备系统的阀块设计为例,阐述了液压阀块的设计流程。并利用CATIA三维特征模块建立了阀块的三维模型,利用CATIA有限元分析模块对阀块的应力和变形进行了有限元分析。结果表明:通过CATIA三维特征模块能提高液压阀块建模的效率和准确性。液压阀块在30 MPa液压力下的强度和刚度均满足设计要求,阀块的性能良好。

关键词:液压阀块;CATIA;三维建模;有限元分析

Design and Finite Element Analysis of Hydraulic Valve Block Based on CATIA

Zhang Yan

Wuhu Hangyi Integrated equipment Co., Ltd, Anhui Wuhu 241000

Abstract A valve block design of hydraulic system was taken as an example, and the design process was illustrated. The three-dimensional (3D) model of the valve block was established through 3D feature module of the CATIA software, and finite element analysis (FEA) of the stress and deformation of the valve block was conducted by employing the FEA module of the CATIA software. The results show that efficiency and accuracy of the valve block modeling could be significantly improved by means of the CATIA 3D feature module. Both strength and stiffness of the valve block imposed by 30 MPa hydraulic pressure meet the design requirements, and the performance of the valve block is good.

Key words Hydraulic valve block; CATIA; Three-dimensional modeling; Finite element analysis[1]

1 引 言

随着液压工业的快速发展,液压系统越来越复杂化和集成化。传统的管式连接,需要大量管接头和导管,且管路排布密集复杂、泄露点多。采用液压阀块进行液压阀集成配置的集成式液压系统越来越受到人们的广泛关注,液压阀块可以显著减少导管和接头的数量,且结构紧凑,安装维护方便、泄露少,便于实现液压系统的集成化和标准化,有利于降低制造成本和提高可靠性[1-3]。

然而,随着液压系统复杂程度和集成度的提高,使得液压阀块设计的难度增加。一般的液压阀块都具有密集而复杂的立体孔道系统,其设计和加工是一项繁琐又极易出错的工作。利用二维设计软件绘制阀块,设计周期长,且不直观,容易出错[4,5]。随着三维设计软件在液压系统设计中的广泛应用,通过使用三维设计软件,可降低设计难度和提高工作效率。曹铭[6]等人利用Pro/E软件对某钢厂液压回路进行了阀块设计,结果表明利用三维设计软件显著提高了液压阀块的精度和可靠性,降低了制造成本。邵珠振[7]等人介绍了液压阀块设计的原则和一般步骤,并利用CATIA软件进行了阀块的三维设计,同样也发现利用CATIA软件可有效提高液压阀块的精度和可靠性,降低制造成本。这些研究对于认识利用三维软件在液压阀块设计的应用非常有益,但是目前这些研究都集中于单纯的阀块设计,对于阀块的强度和孔道壁厚的有限元分析鲜有报道。

本文以某液压设备系统为研究对象,阐述了阀块设计的流程。并利用CATIA软件的三维特征建模和有限元分析模块,创建了液压阀块的三维模型,并对阀块进行了有限元分析。本文的研究成果可为液压阀块的设计和校核提供一定的参考和指导。

2 液压阀块的设计

2.1 液压原理图

以某液压设备系统为研究对象进行阀块设计,其液压原理图如图1所示。将点划线内的安全阀1、两位两通换向阀2、压力传感器3、比例减压阀4、比例溢流阀5、三位四通换向阀6集成在同一个阀块上。

图1 液压原理图

Fig.1 Schematic of hydraulic

2.2 阀块设计流程

液压阀块的设计就是将原理图中元件与元件的连通关系转变为阀块上孔特征与元件、孔特征与孔特征之间的几何关系。在阀块的设计过程中,首先根据液压原理图选择阀块上各元件的型号,然后根据所选择元件的孔位和外形进行阀块的详细设计,阀块中孔道的设计应尽量简捷,尽量减少深孔、斜孔和工艺孔;完成阀块的三维设计后,需进行阀块的整体强度和孔道壁厚的校核;最后是组装阀块上各元件,各元件的安放位置应合理,对于需经常调节和检修的元件应处于阀块的上方或外侧,以便于拆装;在满足使用要求的前提下,阀块的体积要尽量小,阀块设计的基本流程如图2所示。

图2 液压阀块设计流程图

Fig.2 The design process of hydraulic valve block

2.3 参数计算

阀块的孔道直径和孔间壁厚是精确设计阀块和校核阀块强度的基本前提条件。阀块的孔道直径与通过的流量和流速有关,其表达式[8]为:

![]() (1)

(1)

式中:![]() 为孔道直径,mm;

为孔道直径,mm;![]() 为孔道内最大流量,L/min;

为孔道内最大流量,L/min;![]() 为孔道最大流速,m/s;对于压力油孔,取

为孔道最大流速,m/s;对于压力油孔,取![]() (系统压力高,管路短,油液粘度小时取大值,反之取小值)。吸油管道取

(系统压力高,管路短,油液粘度小时取大值,反之取小值)。吸油管道取![]() ,回油管道取

,回油管道取![]() 。

。

已知液压系统孔道内的最大工作流量为40 L/min,孔道最大流速为2 m/s。由公式(1)可知:![]() mm,取液压阀块内孔道通径为Φ8 mm。

mm,取液压阀块内孔道通径为Φ8 mm。

孔道之间壁厚是关于压力、孔道直径和阀块材料之间的关系式,其表达式为:

![]() (2)

(2)

式中,![]() 为孔间壁厚,mm;

为孔间壁厚,mm;![]() 为孔道最高工作压力,MPa;d为孔道直径,mm;

为孔道最高工作压力,MPa;d为孔道直径,mm;![]() 为阀块材料抗拉强度,MPa;n为安全系数。对于钢管内压力

为阀块材料抗拉强度,MPa;n为安全系数。对于钢管内压力![]() ,取n=8;

,取n=8;![]() ,取n=6;

,取n=6;![]() ,取n=4。

,取n=4。

已知某液压系统孔道内最高工作压力为30 MPa。液压阀块选用的45#钢,其抗拉强度为600 MPa。设计安全系数n为6,由公式(2)可知:![]() mm。

mm。

2.4 阀块设计

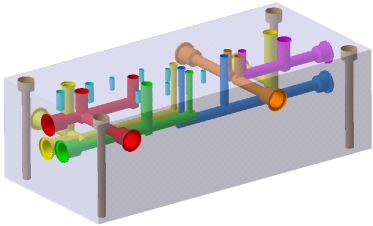

本文所选的各阀型号为:MVP6CX型直动式安全阀、BVP-3R-G24型两位两通换向阀,PDMP11-44/24型比例减压阀、PMVP65-44/24比例溢流阀、4WE6J7X/HG24N9K4型三位四通换向阀和JYB-K0-HAG压力传感器。根据所选元件器上的各油孔和螺纹安装孔来布置阀块上油路孔和螺纹孔,通过CATIA软件实体模型可反映出阀块中油路之间的距离、深度,有效避免了各油孔之间相互干涉。如有问题可及时修改,CATIA软件会自动更新生成新的三维模型,相应的特征也随之改变,大大提高了设计效率。阀块的三维模型图如图3所示。

图3 阀块三维模型图

Fig.3 The three-dimensional model of valve block

3 有限元分析

3.1 分析前处理

液压阀块作为液压系统的关键部件,钻削加工阀块内各孔道及安装孔降低了阀块整体强度;同时工作过程中,阀块内各孔道受到油液的高压力及瞬时脉动作用,将影响阀块的强度及孔道壁厚,从而影响阀块的工作性能及寿命。因此,需对设计的阀块进行应力和变形分析。CATIA软件的有限元分析模块与三维特征建模数据的无缝连接,可直接将阀块模型传递到有限元分析模块中进行分析,大大提高了阀块的设计效率,缩短设计周期。

选用的液压阀块材料为45#钢,弹性模量为210 GPa,泊松比为0.3,密度为7.89×103 kg/m3,屈服强度为450 MPa。阀块内部所有进油路孔道的工作压力为30 MPa,泄露油孔道和回油孔道所受压力为0.5 MPa。由于阀块是通过四个角处的螺栓固定安装在设备上,因此,定义4个螺栓安装孔面为全约束。采用四面体实体单元对液压阀块进行网格划分,网格单元尺寸为1 mm,共生成12, 354, 124个节点,308, 853个单元。

3.2 分析结果

阀块的应力和变形结果如图4所示。从图4(a)阀块的应力云图可以看出,最大应力集中在进油路孔道,这主要是由于进油路孔道受到油液的高压作用,最大应力为84.3 MPa,远小于材料的屈服强度450 MPa,表明液压阀块的强度满足设计要求。从4(b)阀块的变形云图可以看出,阀块的最大变形量为0.002 mm,远小于三位四通换向阀最薄孔道间的距离。此外,阀块与进油接头、元件的安装连接处等均采用O型密封圈密封,通常O型密封圈可变形范围为0.2~0.5 mm[9],因此阀块的变形量可忽略不计,通过O型圈的密封不会导致油液的泄露。通过有限元的分析可知阀块的强度和刚度均满足设计要求,阀块的使用性能良好。

(a)

(b)

图 4 阀块的应力和变形云图. (a) 应力云图; (b) 变形云图

Fig.4 The stress distribution and deformation of valve block. (a)Stress distribution; (b) deformation

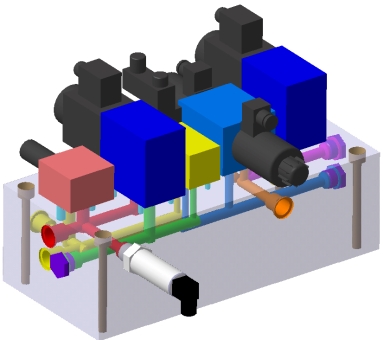

完成阀块三维设计和有限元分析后,将先前选取的各液压元件组装在阀块上,组装后的阀块示意图如图5所示。从图5可以看出,阀块上各元件安装位置合理,无器件干涉现象发生。

图5 阀块元件组装示意图

Fig.5 The assembly of valve block devices

4 结 论

本文以某设备液压系统中的阀块设计为例,阐述了液压阀块的设计流程。并利用CATIA三维特征模块建立了阀块的三维模型,同时利用CATIA有限元分析模块对阀块的应力和变形进行了有限元分析,得出以下结论:

1)利用CATIA软件的三维特征模块和有限元分析模块,可以同时实现阀块的设计与校核,提高了阀块设计的准确性和可靠性,缩短了阀块的设计周期。

2)阀块的强度和刚度经分析校核均能满足设计要求,阀块的性能良好。

3)阀块上各元件安装位置合理,无器件干涉现象发生。

参 考 文 献

[1] 李铁钢. 基于Edgecam的液压阀块快速编程技术研究片[J]. 机床与液压, 2017, 45(1): 96-98.

[2] 何刘宇, 刘洪波, 李运华, 等. 基于SECOman的液压阀块三维设计与加工方法研究[J]. Hyhraulics Pneumatics & Seals, 2016, 9: 53-56.

[3] 冯玉龙, 李俊红. 液压阀块的设计、制造与调试[J]. 机械工程与自动化, 2012, 5: 183-184.

[4] 罗亮. Pro/E配合件设计再液压阀块设计中的应用[J]. 流体传动与控制, 2009, 1: 47-49.

[5] 戴正阳. 液压管路系统可靠性设计与研究[J]. 液压气动与密封, 2017, 1: 42-45.

[6] 曹铭, 曾良才, 李金良, 等. Pro/Engineer 在液压阀块设计中的应用[J]. 机床与液压, 2007, 35(1): 221-222.

[7] 邵珠振, 张玉, 苏本福, 等. CATIA在液压阀块设计中的应用[J]. Hyhraulics Pneumatics & Seals, 2014, 5: 45-47.

[8] 曾文萱. 液压与气动控制[M]. 机械工业出版社, 2012.

[9] 闻邦椿. 机械设计手册[M]. 机械工业出版社, 2013.

个人简介:章艳,男,1990年2月,安徽省马鞍山市,汉,硕士研究生,硕士学位,中级工程师,机械与液压设计。