四川长虹电源有限责任公司 四川省绵阳市 621000

摘要:继电器是一种对输出端开关控制、输入端和输出端物理隔离的控制器件,常用于控制不同电压体系之间的电气通道控制。物理型断开弱信号通道时,需要采用微型信号继电器设计,该类型继电器抗电流冲击能力较差,易出现触点粘连问题,触点容易受有机硅气氛影响覆盖不导电的膜,造成阻抗异常。选用时需要充分考虑后端负载特性,评估继电器额定负载电流对触点寿命的影响。

关键词:信号继电器、硅元素、触点、粘结。

1 继电器介绍

继电器是一种电气控制元件,当激励信号达到规定值时,能控制输出参数产生预定跃变,是重要的控制元件之一,一般用于不同电压体系的电气通道控制。继电器具有对输出端开关控制、输入端和输出端物理隔离两个典型特点。继电器分为电磁继电器、磁保持继电器、延时继电器、固体继电器、温度继电器等,大多用于几百毫安至几十安电气通道。部分电压低、负载能力弱的信号回路,需要物理型的断开,此时选择电磁继电器最为合适,但信号能力弱,常规的功率型电磁继电器不适合该种工况,因此部分厂家推出了可以可靠地控制毫安、微安信号电路的继电器,行业内一般称呼为微型继电器或信号继电器。调研微型信号继电器的应用,主要出现触点粘连和触点接不通两种故障模式,触点接不通故障模式主要是用户使用不当造成,触点接不通主要是器件自身设计不足或生产过程控制不到位造成,本文结合微型继电器的工程应用研究该类器件常见的触点故障模式和解决方案。

2继电器失效模式研究

查询GJB/Z 299C-2009《电子设备可靠性预计手册》,机电继电器故障模式有触点断开、触点粘结、线圈短路/断路、参数漂移等4种模式,其中触点断开占比40%,触点粘结占比44%。触点断开故障主要表现为继电器动作后,触点间完全物理隔离或触点间存在较大阻抗; 触点粘结故障主要表现为继电器断电后,触点不能完全物理隔离或敲打后形成物理隔离;线圈短路/断路故障表现为继电器无法动作;参数漂移表现为继电器的触点同步性、触点接触电阻、接通电压、释放电压等参数不符合要求。

3失效机理研究

3.1 触点粘连故障研究

针对微型继电器,体积小,内部结构紧凑,触点负载能力一般都不超过1安培。造成触点粘连故障主要有自身缺陷、多余物体卡滞造成运动机构无法复位,使触点持续接触;外部负载过大或瞬间过大冲击电流导致触点接触面打火烧蚀,严重时引起触点粘连断不开,该类故障主要是容性负载或感性负载过大,电路设计时未有效识别,继电器选型不合理导致。

针对第一种故障模式,一般通过物理手段解剖器件,利用放大镜、显微镜等手段可以发现。针对第二种故障模式,往往需要测试额定负载、瞬态负载、线圈电压等真实工况,通过试验定位故障。

某继电器具有容性负载,接通瞬间冲击电流超过器件本身额定能力的3倍,冲击图谱见图1,尽管冲击电流时间不到1ms,但使用不到2000次就出现多次失效。对继电器开盖,分析触点形貌,见图2。触点接触表面有明显金属烧蚀烧融形貌,这些触点表面可见明显金属转移形貌,系典型的冲击电流造成。冲击电流通过继电器触点时,由于导体电阻和接触电阻上的电能损耗,使触点温度上升;负载出现电流越大,触点温度上升越快,超过触点材料的熔化温度导致触点熔化粘连的风险越大;继电器触点在吸合和释放时,会产生拉弧现象,对触点造成烧蚀,电流越大拉弧就越严重,在继电器吸合触点弹跳时间内出现大电流,拉弧会更加严重,使触点材料更容易达到熔化点,导致触点粘连。如果冲击电流与触点弹跳时间重叠,将会产生较大的热能使触点熔化,而冲击电流与稳态电流的值相差大,会造成触点表面温度瞬间变化很大,冷却造成触点粘结。此外,继电器动作时,触点之间会形成电场,与电路正极连接的触点为正极,另一触点则为负极,在电场的作用下,处于负极的触点将逐渐失去金属分子而形成凹陷口子,直至成为洞口,处于正极的触点将逐渐得到金属分子而形成微尖峰或锅底形凸出,触点的凹凸结构在触点表面温度的快速变化化更容易粘结。若拉尖与凹坑间金属熔化不够完全或面积相对小时,也会存在粘接不牢的现象,在外力和继电器动簧片反力的作用下,触点就会断开。针对该类工况,需要根据真实负载,选用触点抗电流冲击能力强的继电器或限制负载的冲击电流。

图1继电器负载冲击电流图谱

图2 继电器触点粘连表面形貌

3.2 触点接不通故障研究

触点接不通故障常见故障原因有:线圈机构失效,造成动作机构无法动作;多于物造成内部动作机构卡滞,触点无法接触;触点表面有污染物,触点接触后有较大阻抗。针对前面两种故障模式,通过目测、放大镜之类物理手段可以发现。针对表面有污染物故障模式,分析困难,需要采用能谱分析、电镜扫描等比较复杂的手段才能深入分析,该故障模式需要明确清楚,污染物来源,如何形成。下面研究一种表面形成不导电的含硅氧氧化异物的一种故障模式。

1)故障描述

某微型机械继电器工作线圈额定电压28V,触点负载能力1A,应用工况为工作电压28V,触点负载约50mA,该继电器使用不到2000次出现触点接触阻抗几百欧姆至几千欧姆的情况。

2)故障确定

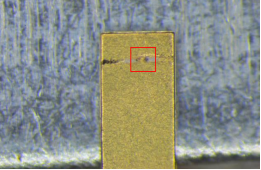

对器件检查,触点表面接触到位,动作机构接触压力满足要求,但用显微镜检查发现,常开静触点和动触点接触表面具有异常污染物,见图1,右上图为接触点放大形状,下部两张图分别右上图异物部位和无异物部位放大图。利用EDS 分析,异物所在区域硅元素(Si)和氧元素(O)的含量明显偏高,见图2,无异物区分析见图3,主要为本体金属材料成分。综合分析,故障原因为静触点和动触点接触后,两者接合面为异物污染区域,由于该区域存在不导电的含硅氧化物,导致触点接触阻抗过高。

图1 触点不导电异物

图2 异物区分析分析图

图2 无异物区分析分析图

3)故障机理

微型继电器线圈骨架材料为氟塑料,采用XRF(X射线荧光分析)对氟塑料进行成分分析,发现氟塑料含有有机硅。梳理线圈骨架的加工工艺为氟塑料树脂颗粒整体混料搅拌后高温挤出切断加工成型,因氟塑料树脂颗粒含硅,导致注塑成型的线圈骨架也含硅,该硅为有机硅,会缓慢释放,生产过程中的高温烘烤不能完全除去线圈骨架中有机硅,线圈骨架装配入继电器后,有机硅散发出来,随着时间的累积,会在继电器腔体内形成一定浓度的含硅有机污染气氛。

查询GJB 360A《电子及电气元件试验方法》方法312(中等电流切换试验),中等电流切换没有足够的电压及贮存能量使得在触点断开或闭合时产生飞狐,但他却有足够的能量使触点材料融化。触点在额定负载下的正常电弧往往使触点上的氧化膜或其他污染膜烧掉,使触点接触部位熔化,以致使接触电阻不能急剧地增加。在触点没有这种电弧影响的情况下,可能在这些触点上生成氧化膜或其他污染膜,除非触点的接触压力和超行程引起的摩檫力大到足以克服污染的任何影响,否者这样的触点在中等电流负载下会产生不能接受的高接触电阻。

GJB65B-99《有可靠性指标的电磁继电器总规范》明确中等电流负载电流为10mA~100mA,本继电器负载电流约50mA,属于中等电流负载,吻合中等电流切换试验的分析。

查询相关专业论著,有机物热解时,由于会产生副反应,形成比较复杂的不导电异物,如果是有机硅气氛可能会形成硅氧碳化物。《含硅聚合物-合成与应用》著作中对硅氧碳化物形成进行了详细介绍。

陶瓷前驱体聚合物(有机硅树脂)或有机官能化溶胶-凝胶在惰性气氛下热解,800℃以上(从体系中失去氢)、1500℃以下热解得到硅氧碳化物。在1500℃及以上温度,会发生碳热还原,有SiC晶体生成。在这个相当简单的加热步骤中,在有机前驱体转变为无机材料时会发生很多化学反应。

硅氧碳化物可用通式SiOxCy来表示,其中x<2、y>0。SiOC的确切结构并不完全清楚,但它们是含有Si-C和Si-O键的无定形材料,除了Si-C成键外,过量碳或不与硅成键的碳也存在。SiOC相最好看作是SiO4/2、 SiO3/2C1/4、SiO2/2-C2/4、SiO1/2-C3/4和SiC4/4、的随机混合物,且没有Si-Si键,而碳很可能在CSi4中存在。伴随的过量碳相中可能也含有C-H键,结构上与玻璃态碳类似。这种材料最好被描述为基本是无定形的亚稳态陶瓷。

微型继电器触点压力一般不超过1N,如果触点表面形成不导电的膜,触点的接触压力不足以破坏不导电膜层,最终表现出触点接触阻抗过大现象。

4)解决措施

采用不含硅元素的材料加工线圈架,如果所有的材料含有可释放的硅元素,需要搁置较长时间释放到可接受范围再使用,或者通过高温烘烤加速释放。

4、结论

结合实际出现的触点粘连和接不通案例,微型继电器自身带载能力不强,需要考虑真实工况的冲击电流,选用合适的抗电流冲击能力强的器件。微型密封继电器内腔塑料件和制造流程使用的工艺装置存在有机气氛挥发,部分非金属材料如线圈架材料存在有机硅,封装后内腔有机硅污染气氛浓度逐渐变大,在中等电流负载条件下,电弧燃烧有机气氛会形成含硅碳化污染物,堆积在触点间,会引起接触电阻异常增大,最终表现失效。针对这类问题,不容易发现,建议按真实的工况进行寿命测试,可以采用电压拉片加高温环境综合加速的方式,合格后再进行选用。

参考资料:

GJB65B-99《有可靠性指标的电磁继电器总规范》

GJB/Z 299C-2009《电子设备可靠性预计手册》

GB/T2423《电工电子产品环境试验》

《含硅聚合物-合成与应用》