陕西极赞信息技术有限公司 陕西省西安市 710075

摘要:文章首先简要阐述了石墨含量对Al2O3-C材料物理化学性能影响的研究背景。其后,探讨了分析石墨含量对Al2O3-C材料物理化学性能影响的实验方法。最后,以实验为依据,从显气孔率、体积密度、耐压强度、抗渣性等角度入手对石墨含量对Al2O3-C材料物理化学性能的具体影响进行了分析。

关键词:石墨含量;Al2O3-C材料;物理化学性能

引言:近年来,Al2O3-C作为一种优质耐火材料被越来越多地应用到冶金工业的生产实践中。在水口、滑板等连铸部件的加工使用中,Al2O3-C材料不仅可表现出高水平的耐火特性,还具备良好的抗渣性、抗震性和结构强度。基于此,在现代工业低碳化发展的新形势下,有必要对石墨含量与Al2O3-C材料性能之间的关系展开探究讨论。

一、石墨含量对Al2O3-C材料物理化学性能影响的研究背景

现阶段,Al2O3-C材料在我国冶金工业中得到了比较广泛的应用,并表现出了抗渣、抗震、耐火等多方面的性能优势。但从另一方面来看,Al2O3-C材料中含有一定量的碳,故而会对冶金生产的成果质量产生负面影响,与当前低碳化甚至无碳化的洁净钢技术发展趋势相矛盾。在这样的背景下,需要对石墨含量对Al2O3-C材料物理化学性能的影响进行分析研究。若石墨含量对Al2O3-C材料性能影响较小,则可适当降低石墨在Al2O3-C材料中的应用比例,从而在推动炼钢低碳化的同时,达到“降碳不降性”的理想效果[1]。

二、石墨含量对Al2O3-C材料物理化学性能影响的实验分析

(一)实验方法

在实验准备阶段,将刚玉(主要成分为Al2O3)作为实验原料主体,按特定比例与石墨、碳化硅混合,并添加适量的氧化铝超细粉(成分为刚玉的同质异像变体α-Al2O3)、金属铝粉及酚醛树脂制备成Al2O3-C实验样本。其中,金属铝粉主要起到抗氧化作用,酚醛树脂主要起到粘合作用,而氧化铝超细粉则用于Al2O3成分的补充。为了实现不同石墨含量下Al2O3-C物理化学性能的有效对比,分别按照不同比例制备四种样本,具体比例为:

(1)Al2O3-C样本#1:刚玉81%,氧化铝超细粉5%,碳化硅5%,石墨5%,金属铝粉4%,酚醛树脂4%;(2)Al2O3-C样本#2:刚玉76%,氧化铝超细粉5%,碳化硅5%,石墨10%,金属铝粉4%,酚醛树脂4%;(3)Al2O3-C样本#3:刚玉71%,氧化铝超细粉5%,碳化硅5%,石墨15%,金属铝粉4%,酚醛树脂4%;(4)Al2O3-C样本#4:刚玉66%,氧化铝超细粉5%,碳化硅5%,石墨20%,金属铝粉4%,酚醛树脂4%。

四种样本中,除了刚玉和石墨外的其他成分比例均相同,能够有效保证基础实验条件的一致性,从而对石墨含量这一关键变量的影响变化进行可靠性分析。

开展实验时,使用的处理方法为:首先,使用托盘天平适量称取各类实验原料,确保称料比符合#1、#2、#3、#4的设计比例。其后,先将氧化铝超细粉、石墨、金属铝粉及碳化硅粉末放入搅拌设备进行初步的拌合处理,具体时长以3min至5min为宜。预处理完成后,将刚玉颗粒及酚醛树脂加入搅拌设备,进行5min左右的高转速搅拌。搅拌完成后,对原料的混合情况进行检查。若混合不充分,可再次搅拌2min至3min。确认混合达标后,使用模锻液压设备对混合料进行模锻压制处理,从而获得Al2O3-C的圆柱体试样、坩埚试样与条形试样。其中,圆柱体试样的尺寸为φ36×36,坩埚试样的尺寸为内径φ15×15、外径φ50×50,条形试样的尺寸为25×25×25,计量单位均为mm。压制完成后,将试样放入烘干设备中进行干燥处理。末端液压设备的工作压力固定为150MPa,烘干设备的干燥温度固定为200℃,干燥时间为24h。最后,在600℃、1200℃以及1500℃条件下对Al2O3-C的圆柱体试样与条形试样进行埋炭热处理,处理时长为3h,处理后检测试样的多种性能,具体项目包括显气孔率、抗折强度、耐压强度以及体积密度。在1600℃条件下对Al2O3-C的坩埚试样进行抗渣性检测,检测中使用的渣料为LF精炼渣,其成分比例如表1所示[2]。

表1 LF精炼渣成分比例

渣料成分 | 比例 |

全铁 | 21.01% |

二氧化硫 | 12.61% |

氧化铝 | 2.75% |

氧化镁 | 1.51% |

一氧化锰 | 1.18% |

氧化钙 | 40.05% |

二氧化钛 | 0.71% |

五氧化二钒 | 1.34% |

(二)结果分析

基于上述实验方法,对#1、#2、#3、#4四种试样的实验结果分析,从而了解不同石墨含量对Al2O3-C材料物理化学性能的影响。具体如下:

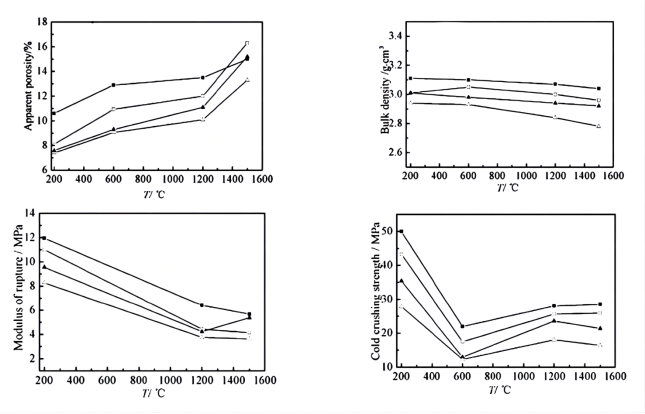

第一,对Al2O3-C材料物理性能的影响。实验结果如图1所示,其中■、□、▲、△分别代表#1、#2、#3、#4。由实验图像可知,石墨含量对Al2O3-C材料的显气孔率和体积密度均有基础性影响,石墨含量越低,两种性能的数值越高。在此基础上,当温度改变时,不同石墨含量的Al2O3-C材料的显气孔率均呈现一定的正向变化,而体积密度则发生负向变化。究其原因,主要是石墨会与氧气发生反应,并生成二氧化碳气体,公式为C+O2=CO2。并且,温度越高,反应越剧烈,气体的生成量也越多。这样一来,便会使材料结构中形成大量气孔,并造成材料密度的降低。同时,由于气孔增多、密度降低,Al2O3-C材料的内部结构也变得更加松散,进而导致其抗折、耐压的强度有所降低。实验中,Al2O3-C材料的强度在200℃这一初始温度时最高,这种情况与酚醛树脂的粘合作用存在密切关联。当温度升高时,Al2O3-C材料中的树脂成分逐渐分解,进而使得试样内部结构的稳固性发生负向改变,继而导致其强度大幅降低。

图1 显气孔率(左上)、体积密度(右上)、

抗折强度(左下)、耐压强度(右下)

第二,对Al2O3-C材料抗渣性的影响。在抗渣性实验检测中,#1、#2、#3、#4四种试样均表现出了良好的抗渣性,材料表面并未发生明显的渣蚀改变。究其原因,主要是在刚玉含量高、石墨含量低时,材料整体结构相对致密,对渣料侵蚀具有较高的抗性。而在刚玉含量降低、石墨含量升高时,虽然材料结构会有所疏松,但石墨遇氧会生成大量的二氧化碳气体。这样一来,气体便会对Al2O3-C材料结构上的气孔起到膨胀堵塞作用,继而防止渣料进入Al2O3-C材料内部,将抗渣性维持在较高水平。

结论:综上所述,石墨含量与Al2O3-C材料的物理化学性能存在一定关联。在高温条件下,石墨含量越高,Al2O3-C材料结构内部的气孔越多,其密度、强度也越低。而在抗渣性方面,Al2O3-C材料在不同石墨含量下均能表现出良好的渣蚀应对能力。所以,适当减少Al2O3-C材料中的石墨含量,不仅不会对材料性能产生明显的负面影响,还会提高材料的致密性与物理强度。

参考文献:

[1]陈佳.石墨含量对含有纳米碳的铝碳连铸耐火材料性能的影响[J].中小企业管理与科技(下旬刊),2020(08):174-175.

[2]赵瑞.石墨含量对含有纳米碳的铝碳连铸耐火材料性能的影响[J].耐火与石灰,2019,44(01):31-34.