广东美芝精密制造有限公司 广东省 佛山市 528333

摘 要:本文主要分析定子和壳体以热缩收方式进行固定时,影响电机铁损和电机效率的相关因子探究。主要因子有过盈量大小、硅钢材料的厚度、切边优化等。通过对上述3个因子进行仿真和模拟定子热套后电机性能和电机损耗测试得出:电机铁损随着过盈量的增大而增大;硅钢材料越薄,定子越易受到壳体对定子抱紧力影响,电机铁损增加更多;在定子轭部增加缓和部,能降低壳体对定子的压缩应力的影响,电机铁损下降。

关键词:过盈量;切边优化;铁损

Research on the influence factors of motor stator hot sleeve on core loss

Li Hong-tao

(Guangdong Meizhi Precision Manufacturing Co., Ltd,Guangdong Shunde,528333)

Abstract:The factor that affect the iron loss and efficiency of the motor when the stator and housing are fixed by heat shrinkage is mainly analyzed in this paper. The main factors contain the size of interference, the thickness of silicon steel materials, trimming optimization and so on. Through the simulation of the above three factors and the test of motor performance and motor loss after simulating the stator hot sleeve, it is concluded that the motor iron loss increases with the increase of interference; The thinner the silicon steel material is, the more vulnerable the stator is to the clamping force of the shell on the stator, and the motor iron loss increases more; The influence of the shell on the compression stress of the stator can be reduced and the iron loss of the motor can be reduced by adding a relaxation part to the stator yoke.

Keywords: interference;trimming optimization;iron loss

1

1引言

在压缩机行业,电机定子和压缩机壳体是通过热套方式进行固定的,这种固定方式会因壳体的热缩收产生对定子的压缩应力,定子所用的硅钢材料在受到外界的压缩应力时,其磁性能劣化,导致电机铁损增大。通常,定子与壳体热套后,电机效率会降低0.3%~0.5%,对于压缩机电机设计来说,已经过多次高效化技术迭代,采用电磁设计手段提高电机的效率收效甚微。在现有阶段,从工艺和设计上去降低壳体对定子压缩应力的影响,提高压缩机性能显得尤为重要。在采用改善措施前,需了解影响壳体对定子压缩应力的影响因子,为后续的改善研究提供方向。

本文首先分析了同一牌号硅钢材料在受到不同压缩应力时的磁化和损耗特性;对比分析了不同过盈量时电机铁心损耗和效率的变化情况;对比分析了不同材料在相同过盈量时电机铁心损耗和效率的变化情况;基于上述测试结果优化定子切边的形状以改善热套产生的应力,并给出了对比测试结果,为后续电机提效设计提供了分析依据。

2 压缩应力对硅钢材料性能的影响

在定子和壳体热套后,定子会受到壳体的压缩应力,硅钢片受到外界压力时,其磁性能恶化。利用压缩应力对内置式永磁同步电机铁损的影响中可知,以50W1300牌号的硅钢材料为例,其在不同压缩应力下的B-H曲线如图1所示。

图1不同压缩应力下B-H曲线

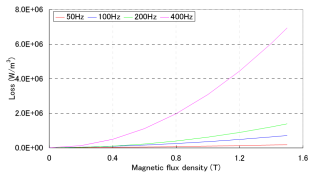

50W1300牌号的硅钢材料在0MPa、20MPa压缩应力下B-P曲线如图2、图3所示。对比可知,硅钢片在受到外界的的压缩应力后各个频率下的铁损都呈增加趋势。

图2 不受压缩应力(0MPa)各频率下的B-P曲线

图3 压缩应力为20MPa各频率下的B-P曲线

3 定子热套后影响电机铁损和效率因子研究

3.1 过盈量大小对电机铁损的影响

为了分析过盈量对电机损耗的影响,模拟电机定子热套后过盈量大小对电机性能影响进行仿真和试验测试。仿真设定的过盈量大小范围为0.06mm和0.21mm总共2个过盈量,仿真结果如图4所示。可以看出,最大过盈量(0.21mm)和最小过盈量(0.06mm)的应力分布分别为185MPa~228 MPa、357MPa~400 MPa,最大过盈量的应力为最小过盈量应力大小的2倍。

![]()

![]()

(a)定过盈量0.06mm (b)过盈量0.21mm

图4定子应力分布云图

试验测试设定的过盈量大小范围为0.06mm~0.21mm总共8个过盈量,在定子热套前对样品进行电机单体性能测试和空载拖动实验。定子热套后同样进行空载拖动和电机性能测试,测试用工装及电机如图5所示。

图5定子热套后电机性能测试工装

对两组测数据进行处理后,电机运行在30rps、60rps时的效率和空载铁耗如图6、图7所示,。

图6定子热套后电机效率对比

图7定子热套后电机空载铁耗对比

可以看出,定子热套后电机效率与过盈量大小相关,随着过盈量增大呈现下降趋势,电机转速为30rps,最大过盈量为0.21mm时和最小过盈量为0.06mm时的效率相差0.4%;电机转速为60rps,最大过盈量为0.21mm时和最小过盈量为0.06mm时的效率相差0.3%。从图8可知,定子热套后电机空载铁耗随着过盈量的增大呈现增大趋势,最大过盈量为0.21mm时和最小过盈量为0.06mm时的空载铁耗在30rps时相差1.5W,在60rps时相差2.3W。

3.2 不同硅钢材料对电机铁损影响

为了分析不同厚度硅钢材料对热套后应力的敏感性,对同一电磁方案的定子分别采用0.3mm硅钢板和0.35mm硅钢板制造了两款电机,并进行了定子热套后电机性能测试,两款电机的过盈量设定为最大过盈量(0.19mm)和最小过盈量(0.07 mm)2个参数,每款电机的每个过盈量的样品数为3,即此次试验总样品数为12。在定子热套前和热套后对这12个样品在同一天和同一设备上进行电机性能测试和空载拖动试验。试验结果如图8、图9所示。

图8 不同钢板、不同过盈量时电机效率对比

图9 不同钢板、不同过盈量时电机空载铁损对比

从上图可以看出,在30rps/60rps转速下,电机采用0.3mm硅钢板在最大过盈量(0.19mm)和最小过盈量(0.07 mm)效率下降值分别为1.3%/1.0%、0.9%/0.7%;电机采用0.35mm硅钢板在最大过盈量(0.19mm)和最小过盈量(0.07 mm)效率下降值分别为1.0%/0.8%、0.6%/0.3%。

在30rps/60rps下,电机采用0.3mm硅钢板在最大过盈量(0.19mm)和最小过盈量(0.07 mm)铁损增加值分别为3.0W/6.7W、1.4W/3.0W;电机采用0.35mm硅钢板在最大过盈量(0.19mm)和最小过盈量(0.07 mm)效率下降值分别为2.6W/5.7W、1.3W/2.8W。

从以上结果总结可知,在相同过盈量下,0.3mm钢板相对于0.35mm钢板在30rps和60rps下定子铁损和电机效率均恶化。过盈量为0.07mm,0.3mm钢板相对于0.35mm钢板在30rps和60rps下定子铁损恶化0.1W/0.3W;过盈量为0.19mm,0.3mm钢板相对于0.35mm钢板在30rps和60rps下定子铁损恶化0.5W/1.0W。过盈量为0.07mm和0.19mm,0.3mm钢板相对于0.35mm钢板在30rps和60rps下电机效率均恶化0.3pts。

0.3mm硅钢板未和壳体热套前,其性能优于0.35mm硅钢板,但和壳体热套后,更易受到壳体压缩应力对其的影响,定子采用相同过盈量热套后,0.3硅钢板性能劣于0.35硅钢板。

3.3 切边优化对电机铁损影响

从上文分析和测试结果可知,降低热套产生的应力对提升电机效率有利,因此对基准方案电机进行了定子切边优化并进行应力仿真,分析其应力分布趋势及优劣对比。优化方案一为定子切边为非对称9切边,优化方案二为定子打孔6切边,,仿真结果如图10所示。

![]()

![]()

(a)优化方案一 (b)优化方案二

图10切边优化后定子应力分布云图

可以看出优化方案一应力值明显高于优化方案二,为了验证仿真正确性,对这两种切边进行手工试作,每个方案的样品数为3,测试结果取平均值,设定过盈量为0.09mm,电机效率及空载铁耗如图11所示。

图11切边优化后电机效率及空载铁耗对比

可以看出,在30rps/60rps转速下,优化方案一在效率下降值分别为0.43%/0.41%;优化方案二效率下降值分别为0.15%/0.25%。优化方案一空载铁损增加值分别为1.73W/2.75W;优化方案二空载铁损增加值分别为0.97W/1.47W。从以上结果分析可知,优化方案二电机效率较优化方案一更高,验证了仿真结果。

4 结语

通过对比不同过盈量时电机铁心损耗和效率的变化情况;对比不同材料在相同过盈量时电机铁心损耗和效率的变化情况;基于上述结果优化定子切边的形状以改善热套产生的应力,对比测试结果,得到了3个因素对电机效率的影响,对后续开发电机具有一定的指导意义。

(1)通过对采用不同过盈量热套时电机铁心损耗和效率分析,得出了电机效率随着过盈量增大呈现下降趋势。

(2)通过对比不同材料在相同过盈量时电机铁心损耗和效率分析,得出了硅钢板未和壳体热套前,0.3mm硅钢板性能更优,但和壳体热套后,更易受到壳体压缩应力对其的影响,0.3硅钢板性能劣于0.35硅钢板。

(3)通过对定子铁心切边优化设计,降低热套产生的应力对提升电机效率有利。

参考文献:

[1] 李兆振,宋新莉,刘静,等.循环应力对高强度无取向电工钢磁性能的影响[J].金属功能材料,2021,28(6):62-65,74.

[2] 张会燕,王昱皓,张俊杰,等.压应力对硅钢片磁特性的影响研究[J].河北工业大学学报,2021,50(4):10-16.

[3] 柳超,邓飞,杨福平,等.压应力对新能源汽车电机无取向硅钢片磁性能的影响[J].材料应用,2016,2:40-44.

1