中石化 天津分公司 天津 300270

摘要:介绍了在生产TJZS-2650高熔指牌号时,由于排料次数增多造成产率低的原因以及解决方法,从而达到提升产率的目的。

关键字:高熔指牌号 排料系统 排料效率 提升产率

前言:

中石化天津分公司烯烃部聚乙烯装置,原引进美国UCC公司提供的Unipol专利技术和工艺包,设计能力为6万吨/年,1995年11月份建成投产。2001年3~4月聚乙烯装置利用自主开发的气相流化床冷凝技术进行了装置扩能改造,使装置生产能力达到12万吨/年。

聚乙烯车间自2011年开始进行新产品开发,到目前为止形成高融指专用料和己烯-1两大系列产品。主要开发生产的牌号有:高融指系列TJZS-2650/2680/2640/2433,己烯-1系列DFDA-6085/6010/9030/TJVL-1210。已量产的牌号有:TJZS-2650、DFDA-6010/9030,新开发生产的为超低密度产品TJVL-1210。

本装置产品牌号切换频繁,有些产品重组分含量高容易发粘(例如DFDA-6010),有些产品熔融指数高、细粉含量多(例如TJZS-2650),这些都容易造成G阀、H阀平衡管线的堵塞,从而影响排料效率。

1. 问题现状及原因分析

1.1 问题现状:

1. 反应器设有两套产品出料系统,正常操作时是交替工作的。在其中一套发生故障时,另一套可独立工作。每套出料系统由产品出料罐(C-4101、C-4106)和产品吹送罐(C-4103、C-4108)组成。两套排放系统之间由管线和程控阀们横向串接组成多级交替程序,以近可能地减少随产品排放带出的循环气量。新改造后正常生产时,PDS排料系统既可以走老线去旧脱气仓C-5009,又可以走新线去新脱气仓C-5009X。如果一套后系统出现故障,则两套PDS都切换至另一套后系统。或根据实际情况灵活配置。

2. TJZS-2650树脂性能较DGM-1820和DGH-1875树脂性能有较大的差别,特别是在力学性能、树脂粒径方面差异较大,TJZS-2650主要用途为注塑料,树脂较软。熔融指数较高,分子量小,分子量分布较窄,低分子量分子链较多,导致树脂熔点降低;树脂密度较低时,丁烯-1加入量较大,树脂表面吸附丁烯-1较多,低密度树脂容易出现溶胀现象,最终导致树脂表面发粘,流动性较差,下料困难。TJZS-2650粉料主要集中在35目和60目,同时在200目和200目以下都有分布,特别是底部的超细粉有0.75%,使得粉料管线中更容易结垢;而DGM-1820和DGH-1875主要分布在18目和35目范围内,200目及200目以下均无分布,TJZS-2650平均颗粒径为0.5~0.6mm左右,而DGH-1875和DGM-1820在1.0~1.5mm左右。

3. 生产TJZS-2650高熔指牌号时,产率13.5t/h,排料次数多达38~39次/h,PDS排料系统效率明显降低,导致无法提高反应负荷。同时,长时间处于高频次排料状态不利于自动阀门运行状况稳定性也使得聚合反应调整裕度降低。双系统交叉排料时,PDS 1#与2#排料时间设置相同、流程管线相同、设备容积相同。但是通过比对发现,PDS 1# E阀打开时间为28S~29S,PDS 2#E阀打开时间34S~35S,PDS 1#排料时间明显少于PDS 2#。说明相同情况下,PDS 2#粉料排出粉料量明显多于PDS 1#,PDS 1#储罐气体占有量多。PDS 1#管线可能存在堵塞情况。

1.2 分析原因:

1. TJZS-2650树脂熔融指数(MI)控制在45~55g/10min之间,熔融指数高,分子量小,如表1所示,平均颗粒直径明显低于常规牌号DGH-1875和DGM-1820,同时细粉含量高,细粉容易吸附、积聚与管道内壁导致管道流通量降低。

表1树脂粒径分布对比

TJZS-2650 | DGH-1875 | DGM-1820 | ||||

筛号 | 重量百分数% | 平均颗粒径 | 重量百分数% | 平均颗粒径 | 重量百分数% | 平均颗粒径 |

10 | 0 | 0.59 | 14.5 | 1.35 | 11.5 | 1.28 |

18 | 2 | 47.5 | 47 | |||

35 | 65 | 29.75 | 33 | |||

60 | 26.5 | 7.75 | 8.25 | |||

120 | 2.25 | 0.25 | 0.25 | |||

200 | 0.25 | 0 | 0 | |||

底 | 0.75 | 0 | 0 | |||

2. KV-4101-1A阀、KV-4101-1B阀至C-4101管线,管线较粗,每次排料都会有粉料冲刷且管线、阀门反吹正常,除非有大块堵塞阀门,才会导致反应器向C-4101排料量减少。KV-4101-1D阀至C-4103管线,管线较粗且管线间无死角,不易发生堵塞情况。KV-4101-1E阀至脱气仓管线,PDS1#无排料时间长报警情况,且本身E阀打开时间比2#时间短,所以也不会出现堵塞情况。

3. C-4101与C-4001气体平衡管线,管线细,气体平衡时有粉料夹带,而且中间阀门属于时间控制,打开时间短,可能造成管线内壁被粉状或块状固体堵塞情况。C-4101与C-4103气体平衡管线,情况与之相似。

2.处理过程:

1. 将排料系统改为PDS 1#单系统自动排料,2#改手动控制。

2. 将C-4101压力通过打开KV-4101-1H阀,利用与C-4103高压差(1.6MPa→0),冲刷C-4101与C-4103气体平衡管线,然后将C-4103压力通过E阀泄至0,反复两次将C-4101压力泄至0.42MPa以上。

3. 打开G阀,利用反应器C-4001与C-4101高压差(2.3MPa→0.42MPa),冲刷C-4101与C-4001气体平衡管线,关闭G阀,重复步骤2操作(注意:期间应有一次打开D阀操作,可将冲刷下的粉料或者块状物排出系统)。

4. 重复步骤3操作2~3次。

5. 完毕后将PDS 1#正常投用。

6. 在操作过程中,将4001F1乙烯进料由串级改为自动,防止因反应器压力下降过快造成的产率波动,稳定后在改为串级。

3、总结:

1. 通过记时,PDS 1# E阀打开时间由之前28S~29S提高至35~36S。

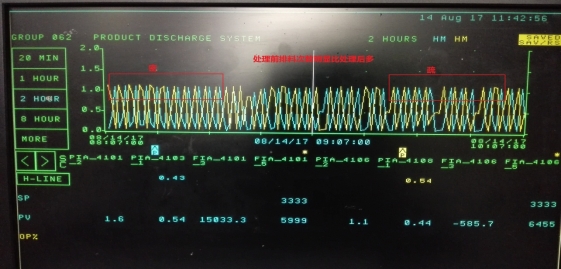

图一

图一

2. 由图一可以看出处理前后的排料对比,处理前排料密集,排料次数为38~39次/h。经过处理完毕后排料变疏,排料次数为33~35次/h,排料次数明显降低。

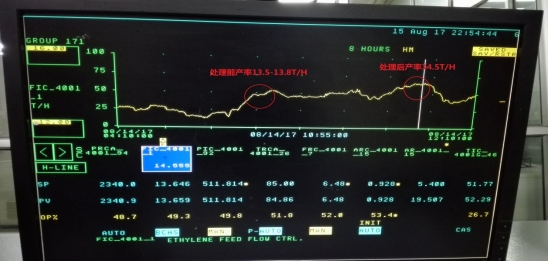

图二

图二

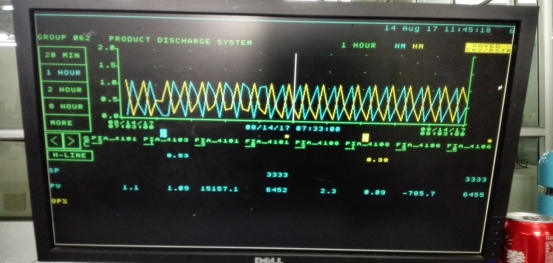

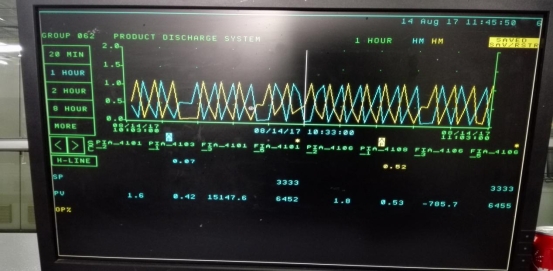

图三

图四

3. 由图二、图三、图四可以看出处理之后产率由13.5t/h提升至14.5t/h,而排料次数由之前39次减少至35次,经过处理后排料效率上升。

4. 总结:线性低密度聚乙烯装置排料效率是衡量产品排料系统运行效率的尺度。带有排放气回收压缩机的产品排料系统,其效率通常在65-70%,计算方法为从反应器中实际排出的物料重量比上产品出料罐的体积和反应器中床层的流化堆积密度。产品排料系统主要方式有:单系统手动排料、单系统自动排料、双系统交叉自动排料、双系统不交叉自动排料四种。本装置产品牌号切换频繁,有些产品重组分含量高容易发粘(DFDA-6010),有些产品熔融指数高、细粉含量多,这些都容易造成G阀、H阀平衡管线的堵塞,从而影响排料效率。聚合主操可时常观察排料次数以及E阀打开时间判断,通过此方法排出堵塞物,提升排料效率。

参考文献:

[1]蔡志强. Unipol气相法聚乙烯技术进展与启示[J]. 合成树脂及塑料, 2005, 22(1):5.

[2]刘祖成. 聚乙烯装置排料系统平稳运行的分析[J]. 广石化科技, 2006(1):4.

[3]姜永亮. 全密度聚乙烯排料管线振动原因分析及减振改造[J]. 设备管理与维修, 2020(4):2.

[4]佚名. 低密度聚乙烯装置排料系统气动球阀的改进[J]. 吉林化工学院学报, 2007, 24(4):3.