中车南京浦镇车辆有限公司 江苏 南京 210031

摘要:本文旨在针对机械手焊接横梁长焊缝时弧形拐弯处存在上下坡焊的难题进行分析,弧形拐弯焊缝处因重力因素影响导致熔敷金属延弧形面向下流动,从而导致焊缝成型不良问题,通过优化焊枪角度,焊枪摆动幅度、制定合理参数、改善焊接技巧等方案,有效解决了爬坡焊和下坡焊焊缝成型不良问题,使还部位弧形焊缝质量得到控制,提高了焊接质量水平。

关键词:爬坡焊 下坡焊 工艺参数

0 前言

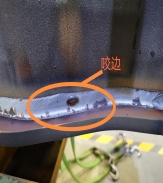

B型地铁转向架是公司自主研发、具有完全自主知识产权的B型地铁转向架。该地铁转向架采用先进、成熟结构的组合,使得整个转向架结构合理、工艺性好,能满足不同客户的特定需求,从而使用范围得到了很大的扩展。其构架的横梁腹板、牵引板、电机吊座、齿轮箱吊座、上下盖板以及内部筋板等组成的箱型焊接结构件。横梁外部长焊缝因焊接强度较大,采用机械手进行焊接。然而,外部长焊缝若采用传统的机械手焊接打底、填充和盖面时,其均通过电弧传感跟踪进行焊接,依靠电弧摆动,焊枪会根据电弧传感环境自动反馈调节修正焊接轨迹,以保证焊接质量。然而在横梁连续上下坡焊接出现经常两个焊接质量问题,上坡焊接出现中间余高过高(如图1),下坡焊接出现焊缝上坡口咬边(如图2),造成机械手焊接后需要打磨和返修,影响焊缝质量,增加劳动强度,延长工作时间。

图1 余高过高 图2 焊缝咬边

1原因分析

1.1 焊接工艺特性

B型构架横梁母材钢板材质为10-P355NL1,焊缝T型接头,横梁母材成分如表1所示。

表1 横梁长焊缝母材化学成分表(%)

C | Si | Mn | P | S | Al | Ni | Mo | V | Cu | Cr | Ti +Zr |

≤0.18 | 0.5 | ≤1.1-1.7 | ≤0.025 | ≤0.012 | ≥0.02 | 0.024 | 0.006 | 0.003 | 0.105 | 0.002 | 0.0107 |

机械手采用ISO 14341-A G46 4M21 4Si1 Φ1.2 规格焊丝,焊丝成分如表2所示。

表2 熔敷金属的化学成分(%)

C | Mn | Si | P | S | Cr | Ni | Mo | V | Cu | Al | Ti +Zr |

0.063 | 1.628 | 0.883 | 0.008 | 0.012 | 0.029 | 0.024 | 0.006 | 0.003 | 0.105 | 0.002 | 0.0107 |

1.2 原因分析

根据机械手焊接特点,机械手连续上下坡焊接时,需要用到外部轴同步参与协同作业,由于焊接点位相对与直线焊接要求更精准,在这两个前提下,机械手的机械臂运转轨迹范围更小,需要平滑过渡每个点位,不能有顿挫感。根据现场焊接观察,分析出两点,可能是在焊接时产生缺陷的主要原因:1、焊接点位分布不精确,2、焊接参数数值过高或不匹配。

以上分析首先示教点位是否偏离焊缝坡口,在关闭电弧运行程序,看点位分布是否合理,运行观察发现,上坡焊接时,焊枪高度明显降低,当下坡焊接时焊枪高度增高,结合问题调整点位,圆弧点位虽准确,但没有平分这段圆弧,且圆弧中间点不是最高点,导致外部轴同步运行轨迹计算不精确,从而出现上坡焊接还没有到达最高点位已经往下一个点位运行,校准完后,关闭电弧再次运行,点位运行明显得到改善。

2 解决方案

根据原因分析指定以下解决方案:

1、调整焊接时焊枪高度、摆动幅度以及摆动频率都较高,结合直线焊接的参数,作出相应变动;

2、再次启动电弧焊接,观察焊接运行轨迹和焊接效果,根据6轴转动并随之变化焊缝形态,上坡焊时余高明显得到改善,验证措施1的可行性;

3、由于下坡焊接咬边地方呈渐变状,类似喇叭口,而且药皮覆盖也随之变化。此外运行轨迹分析位焊枪下坡时的运行轨迹单轴转动幅度过大导致。以改变下坡焊接时单一6轴尽可能的减少姿态转动的变化,且考虑点位圆滑过渡的需要,选择把6轴姿态的变化尽可能的放在上坡焊;

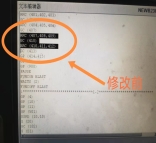

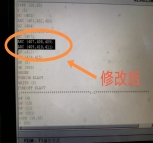

4、因上坡焊接距离太短,姿态变化太大,影响外观成型,在此基只好加大圆弧的上坡焊接的起始点和下坡焊接的结束点,优化行径距离,优化现有焊接点位,舍去现有程序中在两段圆弧之间的直线过渡点位,给予上坡和下坡焊接足够的焊接路径。(如下图3所示)

参数调整前 参数调整后 优化后焊接外观

图3 参数优化前后及焊缝改善图

3 小结

本方案通过调整焊枪角度、改善轴姿态以及参数优化等措施,确保了焊缝外观质量得到明显改善,没有咬边和余高过高的情况出现。想比优化前,平均每根横梁节约半小时焊补工作量,焊接效率可得到有效的提升。该方案可在涉及上下坡焊的圆弧焊缝进行推广及应用,在机械手人性化采点、参数优化和轴姿态适应性变化方面取得了一定的技术经验。