珠海格力电器股份有限公司 广东珠海 519070

摘要:对应用于钎焊行业中的高频感应加热工艺原理进行简述,分析钎焊质量稳定性影响因素,制定验证方案,确认各影响因素偏差控制精度,使高频钎焊工艺更具有柔性优势,避免焊接参数、设备输出精度设置不合理,影响焊接质量稳定性。

关键词:高频感应钎焊、柔性焊接、感应加热

Analysis of high frequency flexible induction brazing of red copper pipe.

Liu Yong Gang

Gree Electric Appliances Inc of Zhuhai Zhuhai Guangdong 519070

Abstract: corresponding to the high frequency induction heating process is used in the brazing industries principle to carry on the brief, analysis of the brazing quality stability influence factors, make verification plan, confirm the factors affecting deviation control precision, make the high frequency welding process is more flexible, needle to avoid unreasonable output precision welding parameters, equipment, influence the welding quality stability.

Keywords: high frequency induction brazing, flexible welding, induction heating

0、前言

高频电磁感应钎焊与火焰加热钎焊工艺相比,可杜绝火焰焊接时存在的煤气爆炸、CO中毒、烧伤、烫伤、噪音污染等安全隐患,属无尘、无噪音、无安全隐患的绿色生产工艺,已在加热行业普遍应用,技术较为成熟,但由于钎焊工艺复杂,影响焊接质量稳定性因素较多,尤其是感应加热稳定性对母材材料性能要求较高,导致钎焊质量不稳定,因此制冷领域钎焊行业未全面推广应用,基于感应加热诸多优势,根据其工作原理,对于影响高频柔性感应钎焊的影响因素——如频率、电流、电压、感应加热器结构、焊料结构、加热时间、加热位置等进行分析研究,制定合理改善措施,为感应加热在钎焊行业应用推广提供依据。

1、实验方案

1.1高频感应焊接原理

感应钎焊加热时高频电源将通用电路中的高电压低电流转换成低电压和电流频率在10—500kHZ的高频电流,高频电流作用在待焊金属焊点表面,焊点表面产生高频电子移动形成涡流(图1),高频电子移动时在集肤效应、邻近效应、焦耳效应等作用下,使母材焊点本体表面温度上升到焊料熔化温度,同时向焊点上下两侧快速扩散,使焊料熔化,实现焊料流动填充的目的。

1.2 高频感应加热器结构

一般感应加热器底座使用绝缘陶瓷(图2绿色位置),不参与加热,主要用于固定加热本体以及生产时定位用,防止正常作业过程中感应加热器加热本体与焊接母材频繁碰撞产生变形,影响加热稳定性,同时杜绝感应加热器与母材直接接触,产生安全隐患。底座上表面线圈为感应器有效加热部位(图2紫铜色位置),

图1 高频感应加热原理 图2 感应加热器

1.3 感应钎焊验证方案

1.3.1 验证方案要求

根据高频感应加热原理影响焊接质量的主要因素有频率、电流、电压、感应加热器结构、焊料结构、加热时间、加热位置等,结合理论计算及实际试焊效果确定的最佳焊接参数为基准,改变钎焊影响因素,最后以质量为判断标准,判定各参数的极限数值以及允许偏差范围,焊料规格及感应器结构标准如下:

1)焊料规格:铜磷焊环Φ9.55*Φ0.9*3,重0.00049kg,原辅料定额0.00056kg;

2)感应加热器结构及重要尺寸以图2为准;

3)紫铜管规格:φ9.52*0.71;

4)最佳焊接参数:

焊接频率 | 焊接功率 | 加热时间 | |

电压 | 电流 | ||

23.6 khz | 340 | 40 | 3.4s |

1.3.2 钎焊加热要求

为了避免由于多次加热导致铜管过烧,因此验证时焊接均要求一次性加热,加热时枪头底部距扩口顶面距离为8mm,且枪头底部绝缘部分与扩口管口平行,具体见图3:

图3 感应加热位置

2、钎焊参数设计及过程验证分析

2.1、加热频率验证分析

焊接加热时间4.2s和焊接功率(电压320、电流37.5)保持不变,焊接频率由23.3 khz逐步增加至23.8

khz,共验证6组参数:

表1:加热频率验证焊接参数

参数 | 焊接 频率 | 焊接功率 | 加热 时间 | 质量判定 | |

电压 | 电流 | ||||

1 | 23.3 khz | 320V | 37.5A | 4.2s | 焊料未熔(图4)不合格 |

2 | 23.4 khz | 320V | 37.5A | 4.2s | 熔深不足(图5)不合格 |

3 | 23.5 khz | 320V | 37.5A | 4.2s | 焊接熔深(图5)不合格 |

4 | 23.6 khz | 320V | 37.5A | 4.2s | 焊缝饱满,熔深、气孔、晶粒度均合格 |

5 | 23.7 khz | 320V | 37.5A | 4.2s | 焊缝饱满,熔深、气孔、晶粒度均合格 |

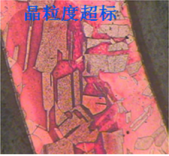

6 | 23.8 khz | 320V | 37.5A | 4.2s | 晶粒度(图6)超标不合格 |

图5 焊料未熔缺陷 图6 焊缝熔深不足 图7 晶粒度偏大

分析:当其他参数相同,焊接频率为23.6 khz和23.7 khz时,焊接质量均合格,频率误差0.1khz,因此焊接频率偏差要求控制在±0.05 khz之内。

2.2、加热功率验证分析

根据以上6组参数验证情况,保持焊接频率23.6 khz和焊接时间4.2s不变,焊接功率逐步增加,共验证7组,具体焊接参数验证情况如下:

表2:功率验证焊接参数

参数 | 焊接功率 | 加热 时间 | 焊接质量判定 | 焊接效果 | |

电压 | 电流 | ||||

1 | 290V | 35A | 4.2s | 不合格 | 温度太低,焊料未熔(图8) |

2 | 312V | 36.5A | 4.2s | 合格 | 焊接质量合格,但熔深处于不合格边缘 |

3 | 316V | 37A | 4.2s | 合格 | 焊缝饱满,熔深、气孔、晶粒度均合格 |

4 | 324V | 38A | 4.2s | 合格 | 焊缝饱满,熔深、气孔、晶粒度均合格 |

5 | 328V | 38.5A | 4.2s | 合格 | 焊接质量合格,但晶粒度处于不合格边缘 |

6 | 332V | 39A | 4.2s | 不合格 | 温度太高,铜管被烧穿(图9); |

7 | 340V | 40A | 4.2s | 不合格 | 加热温度太高,铜管被烧穿(图10) |

图8 焊料未熔 图9 焊接过烧 图10 铜管烧穿

分析:当其他焊接参数相同,电流电压分别为36.5A-38.5A、312V-328V时焊接质量均合格,电流误差2A,电压误差16V,因此焊接时功率要求控制在电流±1A、电压±8V之内。

2.3、加热时间验证分析

根据以上13组参数验证情况,保持参数13的频率23.6 khz、功率(电压340V、电流40A)不变,焊接时间由3.2逐步增加至3.7,共验证5组:

表3:加热时间验证焊接参数

参数 | 焊接频率 | 焊接功率 | 加热 时间 | 焊接质量判定 | 焊接效果 | |

电压 | 电流 | |||||

14 | 23.6khz | 340V | 40A | 3.2s | 不合格 | 焊料未熔(图11)不合格 |

15 | 23.6khz | 340V | 40A | 3.4s | 合 格 | 焊缝饱满,熔深、气孔、晶粒度均合格 |

16 | 23.6khz | 340V | 40A | 3.5s | 合 格 | 焊缝饱满,熔深、气孔、晶粒度均合格 |

17 | 23.6khz | 340V | 40A | 3.6s | 不合格 | 加热过度,焊缝表面不饱满(图12) |

18 | 23.6khz | 340V | 40A | 3.7s | 不合格 | 加热过度,铜管表面被烧穿(图13) |

图11 焊料未熔 图12 焊缝不饱满 图13 铜管烧穿

分析:当其他参数相同,加热时间为3.4s和3.5s时焊接质量合格,时间误差0.1s,因此焊时间要求控制在±0.05s之内。

3、感应钎焊加热位置分析

3.1 感应加热焊点高度分析

以最佳参数为基准,验证不同加热位置对焊接质量的影响。首先验证枪头底部至扩口端面的加热距离(见图3),其距离从11mm逐步减少至5mm,每次只减少1mm,验证时规定枪头底部绝缘表面与扩口端面平行,具体验证情况如下:

加热位置 | 质量判定 | 焊接效果 |

11mm | 不合格 | 焊料全部渗入配管间隙,焊缝表面焊料不饱满 |

10mm | 不合格 | 焊料全部渗入配管间隙,焊缝表面焊料不饱满 |

9mm | 不合格 | 焊料全部渗入配管间隙,焊缝表面焊料不饱满 |

8mm | 合格 | 焊接合格,焊缝表面饱满 |

7mm | 合格 | 焊接表面饱满,焊缝熔深满足我司60%标准,焊接合格。 |

6mm | 不合格 | 焊缝表面饱满,但焊接熔深严重不足,焊接质量不合格 |

5mm | 不合格 | 焊接不合格,铜管表面被烧穿 |

3.2 感应加热平行度分析

经验证加热距离在8mm和7mm时焊接质量合格,现以8mm加热距离为基准,加热角度上(图14)下(图15)各倾斜10°进行验证,具体加热角度定位方式如图所示:

图14加热角度向上倾斜10° 图15加热角度向下倾斜10°

加热角度 | 质量判定 | 焊接效果 |

向上倾斜10° | 合格 | 焊缝表面虽有焊料,但欠饱满,焊料渗入整个焊缝内; |

向下倾斜10° | 合格 | 加热前后铜管两侧熔深不一致,单最短熔深均大于我司标准60%,因此焊接质量合格; |

分析:当枪头底部平面至扩口顶面的加热距离为7-8mm,枪头上下各倾斜10°时焊接质量合格,但是当枪头向下倾斜10°时焊缝熔深处于不合格边缘,因此根据员工实际操作情况以及焊接效果综合评估后确定最佳加热距离7-8mm,加热角度±3º。

4、结论

根据高频感应加热钎焊原理及柔性钎焊过程分解分析,影响感应钎焊质量稳定性因素及解决方案如下:

1)采用高频感应加热工艺焊接管件时,钎焊母材偏离感应加热器两侧对称中心位置时会导致靠近线圈一侧母材过烧,因此加热器增加陶瓷底座限位,加热时直接卡在母材焊点位置,确保焊接母材处于感应加热器两侧对称线处;

2)焊点加热位置:当枪头底部绝缘体表面距扩口顶面距离大于8mm且小于7mm时会产生焊缝不饱满、熔深不足、铜管过烧等质量隐患,钎焊加热时枪头底部至扩口顶面距离为7-8mm即可;

3)感应加热器加热角度:当枪头绝缘体表面与扩口顶面倾斜±10°时虽然焊接质量合格,但焊缝表面以及熔深均处于不合格边缘,因此为确保焊接质量合格以及根据实际操作控制能力要求加热角度为±5º为最佳状态。

4)加热时间波动影响:当感应加热器与焊接母材达到最佳匹配状态时,加热时间误差超过0.1s时会导致熔深不足或过烧等质量隐患,因此设备加工时,系统加热时间控制精度为±0.05s以内,当加热时间跨度超出此偏差时设备应具有报警提醒、暂停焊接功能。

5)焊接功率波动影响:经分析及测试验证,当焊接功率电压误差超过12V、电流误差超过2A时会导致铜管过烧、晶粒度偏大或熔深不足等质量缺陷,因此高频感应加热设备电源控制精度为±6V和±1A时可保持焊接质量稳定。

6)焊接频率波动影响:感应加热时频率误差超出0.1khz时会导致铜管过烧以及熔深不足等质量缺陷,设备频率控制精度控制在±0.05khz即可。

参考文献

[1]叶琦主编.金属熔化焊基础.第2版.北京:化学工业出版社,2008.

[2]方洪渊主编.简明钎焊工手册.北京:机械工业出版社,2001.

[3] 叶琦主编.焊接技术.北京:化学工业出版社,2005.

[4]曾延琦,吴礼,何强,等.空调制冷用Φ5mm瘦齿大螺旋角内螺纹铜管旋压成形和管内换热性能[J].有色金属工程,2015,5(1):18-21,26.

[5]张沈洁,李瑞卿,孔春花.42CrMo钢驱动轮轴的感应热处理[J].金属热处理,2016,41(1):43-47.

[6]常建伟.焊接热处理对12Cr1MoV钢焊缝硬度的影响[J].电力建设,2013(12):17-20.

[7]黄关政,常建伟,夏跃广.焊后热处理工艺对WB36钢焊缝组织和性能的影响[J].现代焊接,2012(1):25-27.