中天钢铁集团有限公司 江苏常州 213000

摘要:钢铁行业属于重工业,是我国重要的经济产业,高炉上料是炼铁生产的重要组成部分,可靠的上料自动控制系统对高炉的稳定生产,进而提高产量质量起着重要的作用。现如今国内外钢铁企业都特别关注高炉如何提高产量的问题,也都积极改进上料工艺,以保证自动化系统能够正确的按照料单进行配料并且按照规定的顺序把料送进高炉中。

正常情况下高炉按照一批焦炭、一批矿石的顺序按照排料间隔时间自动循环排料,根据高炉生产节奏自动排料时间可根据时间系数自动调整,时间系数分为排焦系数和排矿系数,其中还分大矿批、小矿批系数,根据料线判断正常放料情况下的系数和赶料情况下的系数,通过这些时间系数的设定可以满足不同情况下的上料工艺要求。

关键词:炼铁 高炉 上料系统 间隔时间 自动排料

一、高炉上料系统自动排料工艺流程

1、上料系统料批及自动排料时间间隔讲解

上料料批状态:当一批料的料头产生上料料批Bin_Num就加1,当下密阀打开开始计时(排料时间间隔),排料时间到上料批Bin_Num就减1,从主皮带到受料斗再到中间罐永远不会出现料3批料,正常上料情况下上料料批一直在1与2之间变化,Bin_Num为1时满足槽下自动排料条件,Bin_Num为2时槽下禁止自动排料。

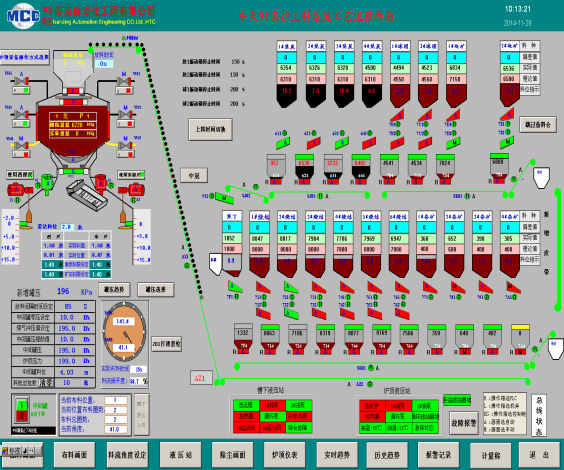

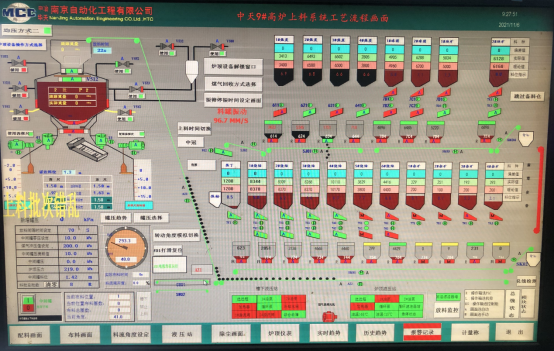

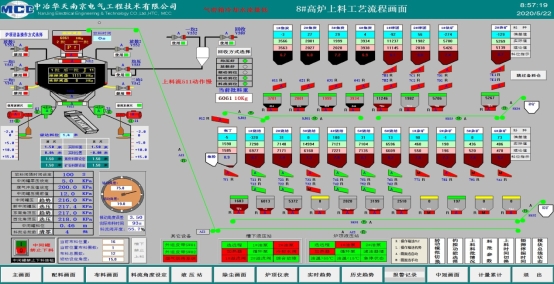

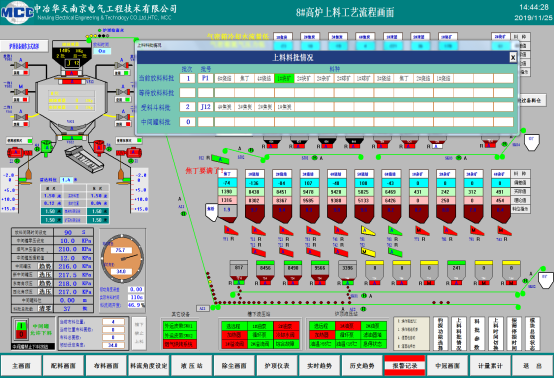

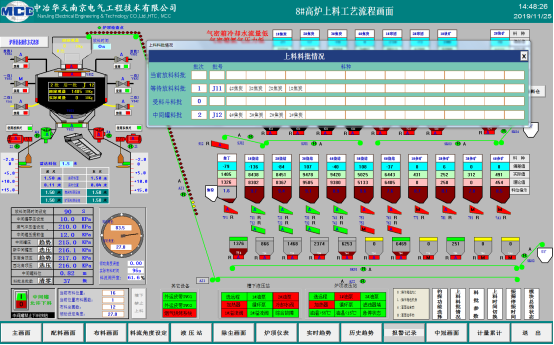

自动排料时间:受料斗往中间罐放料的时间即自动关机上料闸的时间(T1),中间罐往炉子里面即自动关下密的时间(T2),均压、放散的时间(固定值10S),画面选择大矿批时,若中间罐放焦系数为M1,计算公式为:(T1+T2+10S)*M1;中间罐放矿时系数为M2, 计算公式为:(T1+T2+10S)*M2。画面选择小矿批时,若中间罐放焦系数为M3,计算公式为:(T1+T2+10S)*M3;中间罐放矿时系数为M4, 计算公式为:(T1+T2+10S)*M4。正常情况下都为大矿批排料,我们把这个计算后的时间定义为T3。 当下密开到位则开始倒计时,当自动排料倒计时T3时间到,料批号减1,此时料批号为1,且皮带上矿石的料尾倒计时时间已经大于等于画面间隔时间设定,槽下开始自动排下一批料。一般情况下焦炭产生料尾的时间比较早,画面间隔时间比自动排料时间提前满足条件,则由自动排料时间来触发槽下排料,矿石产生料尾时间比较晚,自动排料时间条件满足画面间隔时间还没到,则以画面间隔时间来触发槽下自动排料。 图1-1为整个上料系统工艺流程画面

图1-1 上料工艺流程

2、排料时间间隔对整个上料系统的影响

当料头到达上密检查点(175个料珠点位),此时上密没有关到位信号 或收料斗还有料信号则判断不能通过上密检查点,不能通过上密检查点则会导致主皮带停止,皮带停止主要原因就是上料排料时间不够导致,但是排料时间也不能设太长,如果太长会影响上料节奏来不及赶料,太短就会停皮带,所以我们要把这个上料排料间隔时间设定在可控的范围能。设备方面:上料过程中因为不能通过上密检查点停皮带,再次启动皮带时由于皮带上带料运行(特别是矿批),会导致主皮带电机满负荷启动甚至会出现超负荷启动,出现电机过电流而不能正常启动皮带的现象,频繁出现对设备有一定的影响,降低其使用寿命。 生产方面:停一次主1皮带导致主2皮带也连锁停止,重启皮带到皮带运行正常排料需要2-3分钟的时间,如果期间皮带因为过负荷不能启动还要维修人员去复位重启,在高炉赶料过程中及有可能会因为长时间不上料而导致亏料线,影响高炉的正常生产。图1-2为因排料时间不够而导致停皮带

图1-2 料头到上密检查点停皮带

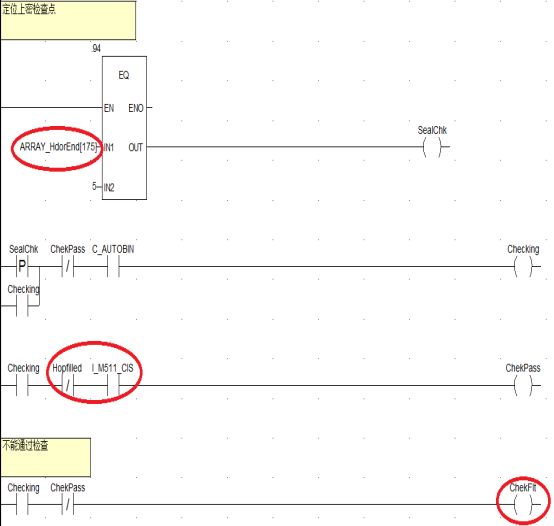

3、程序判断停皮带

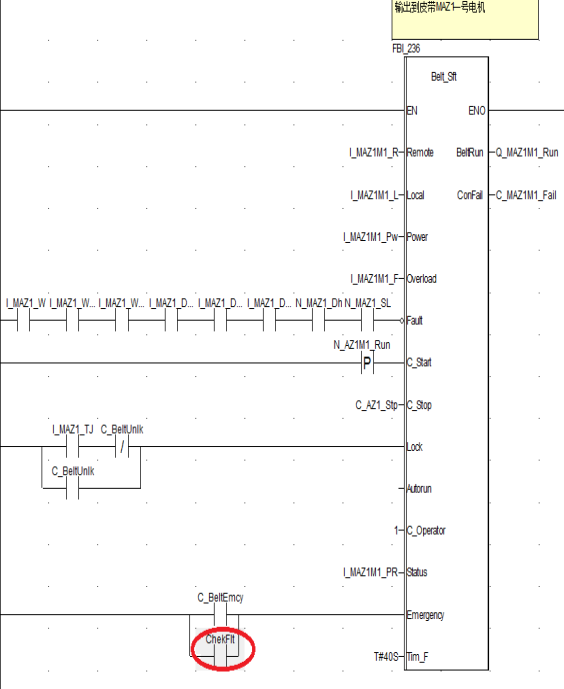

程序判断:当料头到175个点的时候,受料斗有料或上料闸没有关到位信号会产生不能通过上密检查点的信号, 当不能通过上密检查点信号来时,会给主皮带一个停止信号导致主皮带突然停止运行。图1-3为料头到上密检查点,上料闸没有关到位信号触发上密检查点不通过,图1-4为上密检查点信号触发停皮带。

图1-3 上密检查点判断

图1-4 上密检查点停主皮带电机

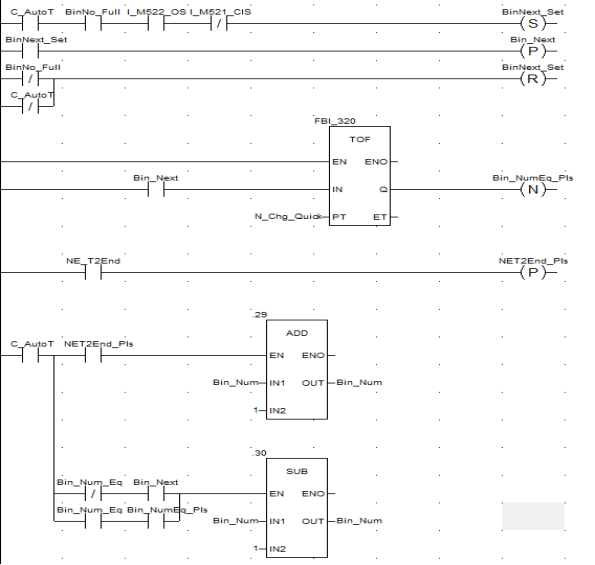

4、上料系统料批信号分析及上料批次错乱修改

上料系统料批信号分析:

(1)以中间罐、受料斗、皮带上都没有料的状态为例:当槽下称量斗开始传来排料信号(焦炭),程序内则自动加一批料,料批号为1,当这批焦炭的料尾产生,倒计时信号开始倒计时,当焦炭料尾信号倒计时大于等于画面间隔时间设定值时则开始排下一批料(矿石),此时料批号为2。当料批号为2时,槽下不排料。

(2)此时以皮带上有料正在往受料斗走、受料斗没料、中间罐有料状态为例:当焦炭进入中间罐开始往炉子里放料时,开始倒计时(自动排料时间),当自动排料倒计时时间到,料批号减1,此时料批号为1,当皮带上矿石的料尾倒计时时间已经大于等于画面间隔时间设定,槽下开始自动排下一批料。一般情况下焦炭产生料尾的时间比较早,画面间隔时间比自动排料时间提前满足条件,则由自动排料时间来触发槽下排料,矿石产生料尾时间比较晚,自动排料时间条件满足画面间隔时间还没到,则由画面间隔时间来触发槽下自动排料。

(3)当受料斗有料、中间罐有料、皮带上没料的情况,则按照自动排料时间到来触发槽下排料。

5、上料批次错乱形式:

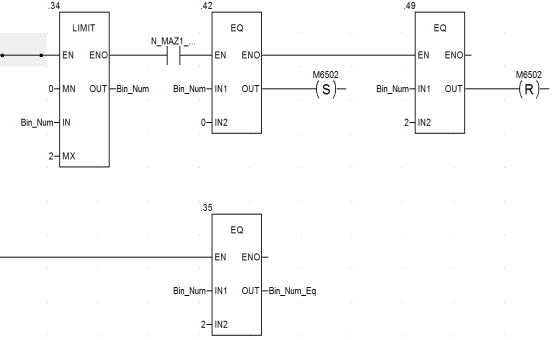

高炉上料批次在手动干预的情况下,容易造成程序内批次数错乱,及 Bin_Num(主皮带、受料斗、中间罐料批总和) 的值由原本正常的1和2的改变,而变成0和1的改变,这种情况不需要等自动排料时间间隔,只需要满足画面料尾间隔时间槽下即开始排料,导致排矿跟排焦时间间隔缩短导致炉顶放料时间不够,当料头到上密检查点时上料闸没有关到位信号触发停皮带,故需要手动对其进行设定值的修正,图1-5为上料批次程序判断。

6、上料批次错乱修改:

首先明确一点,当Bin_Num 不等于2的时候,在中间罐或受料斗料空或其均料满但下料流打开一定时间后,就会给出Chg_ask_OK。而当料尾产生时间大于设定时间之后就会给出请求上料信号。故其修改数值应遵循以下情况修改:

(1)当料头出现,受料斗或皮带上有一批料,且下料流没有打开,此时修改为2。

(2)当下料流打开时,程序内开始计时,当时间间隔结束的时候,新的料头还没有出现时受料斗和皮带上只有一批料时将其修改为1,这时只要料尾产生时间大于设定时间即会自动加料。

(3)当下料流打开时,中间罐的料已经走完此程序的流程,只有当皮带或受料斗有一批料,且新的料头出现,此时修改为2。

图1-5 上料批次判断

二.改变上料系统排料间隔时间控制工艺

1、由原来的料头判断料批改为料尾判断料批

料头判断:当槽下排料料单第一个仓开闸门,料头信号产生,程序根据产生的料头信号判断槽下正在排料即料批Bin_Num加1,但由于生产实际情况,在排料过程中第一个仓由于堵料问题不能及时打开,操作工会手动干预切换其他仓进行第一个排料,与程序默认的第一个仓不符,则程序不能判断料头产生,当前放料批次不记录,导致料批错乱,料批错乱就会影响整个排料时间间隔。

料尾判断:当槽下排料到料单最后一个仓(即设定总仓数),以料仓闸门关到位信号来判断这批料已排完自动产生料尾信号,如果闸门信号问题导致没有关到位信号,画面可以点跳过备料仓人为产生料尾信号,不影响正常排料和料批信号的传输。我们用放料到总仓数或者料尾信号两个条件中的任意一个来判断料批,规避了人为改变料单导致料批数不记录的情况,料批不错乱就减少了人为修改料批的情况,自动排料时间也不受影响。

料头料尾判断程序如图2-1

图2-1 程序料头、料尾判断

2、自动排料间隔时间增加炉顶阀门动作时间

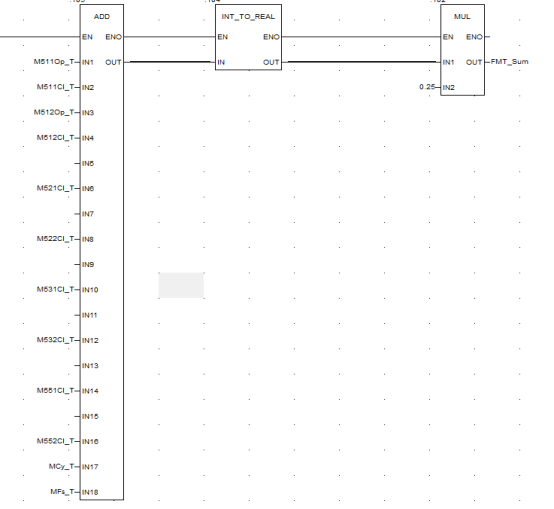

炉顶阀门动作缓慢:①均压时间过长,导致中间罐往炉子里面放料时间增加。②放散时间过长,导致往受料斗里面放料时间增加。③冬季炉顶阀门动作缓慢,增加阀门动作时间最终导致整个上料系统放料时间增加引起停皮带。把炉顶上密、上料流阀开关动作时间,下密、下料流、放散、均压阀门的关动作时间,均压OK、放散OK信号的时间相累加并乘以0.25的系数得出炉顶阀门动作时间值,把这个值加进排料时间里面,当炉顶阀门动作时间增加时排料间隔时间也相应增加。对应程序如图2-2。

图2-2 炉顶阀门动作时间程序判断

3、上料料单改变,料头自动判断排料时间

人为改变料单:操作工改变料头仓(比如烧6改为烧5),使料头提前产生缩短了排料间隔时间,最终也会导致排料时间不够导致停皮带。当操作工人为手动修改料头仓时,程序图2-3里自动判断提前几个仓,焦炭以焦4为准,矿石以烧6为准定为固定料头,如果料头仓前移则判断前移几个仓乘以时间2S算出料头提前时间,把这个时间也加在自动排料间隔时间里面。

图2-3料头改变计算程序

三、增加画面预警系统

1、料批错乱画面报警

当上料料批错乱时,操作工不能第一时间发现,在不查看监控程序的情况下无法得知上料料批已错乱,等到上料排料间隔时间不够,上密检查点不通过停皮带才能发现,不能提前判断做出相应的应急手段,故在程序图3-1中做出料批错乱报警,并在主画面图3-2上做字体报警闪烁,首先正常情况下上料料批只会在1、2之间转换,当主皮带运行时,上料料批出现0的情况就判断上料料批错乱,当上料料批恢复到2时判断上料料批正常,当上料料批错乱时,维修人员不能第一时间赶到现场,操作工可以手动干预槽下禁止排料,等到上料排料时间间隔正常后再手动点槽下排料。通过画面预警可以让操作工做出相应的应急手段避免停主皮带,保证高炉上料的正常运行。

图3-1 上料料批错乱判断程序

图3-2画面料批错乱报警

2、炉顶阀门动作延时画面报警

阀门动作报警:当炉顶4大阀门及均压放散阀门开关动作时间超过报警值时,画面图3-3会弹出字体报警显示,让操作工能直观的发现哪个阀门有问题,可以第一时间处理。

图3-3 画面阀门动作缓慢报警

3、增加料批使用情况及等待放料预警显示

①上料系统的配料料单会随着高炉的生产需求经常作改动,由于操作工的人为失误会出现改错料单的情况,导致不能正常放料。②由于槽下秤量斗闸门信号问题或则卡料现象导致操作工不能及时发现处理导致漏放\也会影响到正常放料。第一个问题我们采用在画面上增加料批、料号、料种信号。把当前皮带上、受料斗、中间罐是那种料也显示出来,并且把等待放料的批号也显示出来,这样就可以让操作工清楚的看到整个上料系统的料批使用情况。第二个问题我们在画面上增加料仓的等待放料显示,如图3-4,图3-5,图3-6能够让操作工提前知道下一个该放哪个料仓的料,如果出现卡料现象不往下排料会一直显示,起到预警的功能。

图3-4 显示受料斗当前放料的批次、批号、料种信号,并且当前放的那种料也可以体现出来。

图3-5 显示中间罐里面及下一批放料的批次、批号、料种信号。

图3-6 显示秤量斗有一个仓正在排料,即将排料的下一个仓会有等待

放料的文字显示,起到警示作用。

、

总结

一、通过把阀门动作时间加进排料间隔时间里面解决了因冬天阀门动作缓慢增加排料时间而引起的停皮带问题。

二、通过把料头改变时间加进排料间隔时间里面解决了因操作工人为改变料头提前产生料头而引起的停皮带问题。

三、减少了人为的修改上料批次,使上料更加流畅。

四、通过增加料批错乱报警、上料阀门动作报警、料批排料显示,对上料操作岗位起到了提前预警的功能,能够立马做出相应的应急手段,避免了因上料排料时间不够而导致的停皮带,保护了设备也保证了高炉的正常上料。

参考文献

(1)胡运杰.简述高炉上料系统自动化控制[J].数字技术与应用,2011(02).

(2)熊延辉.高炉上料自动控制系统的应用研究[J]。数字通信世界,2016(09).

(3)廖常初.可编程控制器的编程方法与工程应用[M]。重庆:重庆科技大学出版社, 2001.

(4)刘浩宇.高炉上料自动控制的设计[D].沈阳:东北大学,2015:12-16.

(5)熊家慧,唐卫平.高炉上料控制系统的设计与研究[J].自动化应用,2016(04):71—76.

1